СВАРКА разнородных металлов и сплавов

СВАРКА СТАЛЕЙ РАЗЛИЧНЫХ КЛАССОВ, А ТАКЖЕ СТАЛИ С ЧУГУНОМ

Комбинированные сварные конструкции из разнородных сталей применяют в различных отраслях народного хозяйства и прежде всего в энергетическом, химическом, нефтяном машиностроении, а также в новой технике. Перспективная область их применения — биметаллические изделия, в которых из легированных сталей изготовляются лишь тонкие облицовочные слои, контактирующие с агрессивной средой [32, 48]. Соединения разнородных сталей используют также при изготовлении трубопроводов различных диаметров (от нескольких миллиметров до метра и более), узлов двигателей, режущего инструмента, корпусов наеосов и задвижек АЭС и других комбинированных деталей.

|

Рис. 49. Микроструктура в зоне сплавления аустенитной стали с неаустенитной: а — после сварки; 6 — после выдержки при температуре 600 °С в течение 24 ч (Х50) |

Характерная особенность сварных соединений разнородных сталей — химическая, структурная и механическая неоднородность. При сварке сталей разных структурных классов из-за существенного различия их коэффициентов линейного расширения в стыках будут возникать поля собственных напряжений, не снимаемые термообработкой. При длительной эксплуатации сварного соединения таких сталей в условиях высокой температуры в зоне сплавления может измениться структура соединяемых металлов с образованием прослоек, создающих известную структурную неоднородность. Особенно четко эта неоднородность проявляется в соединениях аусте - нитных сталей с неаустенитными (рис. 49).

Изменение структуры сплавляемых металлов может быть настолько сильным, что существенно снизятся их статическая и циклическая прочность и пластичность. В результате совместного действия термических и рабочих напряжений от давления, а также остаточных сварочных напряжений и при наличии хрупких прослоек в соединении может произойти преждевременное (аварийное) разрушение сварного соединения [4, 48]. Указанные факторы оказывают заметное влияние на выбор материалов конструкции, технологию ее изготовления и эксплуатационную надежность. Наиболее обстоятельно основы дуговой сварки разнородных сталей рассмотрены в работах [48, 120, 121 ]. За последнее время опубликовано много новых работ, посвященных различным вопросам этой проблемы: новым сочетаниям сталей различных толщин, применению электронно-лучевой, диффузионной сварки, сварки трением и взрывом, электрошлаковой, газопрессовой и других способов. Для решения конкретных производственных задач разработано большое количество присадочных металлов (проволок, электродов) и создаются новые.

Механические свойства (статическая и циклическая прочность) сварных соединений разнородных сталей в значительной мере зависят от структурной и химической неоднородности зоны сплавления. Наибольшее влияние оказывают обезуглероженная и на- углероженная диффузионные прослойки. Их образование может быть связано с термическим воздействием процессов наплавки и сварки, эксплуатационными нагревами и технологическими, улуч-

|

|

|

^1 Со со 3 |

|

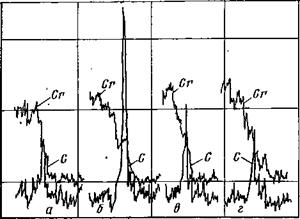

О 120 240 360 мкм Рис. 50. Распределение углерода в зоне сплавления соединений с аустенитным металлом шва: а — q/v = 40125 кДж/м; б — qlv = 50 ООО кДж/м; в — qfv = 50 ООО кДж/м (наклонный электрод); г — qlv — 44 583 кДж/м (удлиненный электрод) |

шающими структурное или напряженное состояние таких соединений.

Указанная неоднородность представляет собой обезуглероженную прослойку в менее легированном металле и науглероженную в более легированном. Образование этих прослоек обусловлено диффузией углерода из менее легированного металла в более легированный, вызываемой различием в них термодинамической активности этого элемента [33, 120]. Принято считать, что факторами, способствующими образованию такой структурной неоднородности в зоне сплавления разнородных сталей, являются химический состав сплавляемых металлов (особенно содержание в них углерода и элементов, образующих карбиды), а также нагрев зоны сплавления до температуры, вызывающей заметную миграцию углерода.

Химическая неоднородность зоны сплавления соединений среднелегированной стали 30Х2Н2М с аустенитным металлом шва изучена в работе [172]. Использовали обычные и форсированные режимы в сочетании с наклоном электрода и удлинения его вылета в целях уменьшения проплавления металла. Автоматическая сварка образцов с разделкой кромок глубиной 25 мм выполнялась аустенитной проволокой Св-08Х20Н9Г7Т диаметром 5 мм под флюсом АН-22. По данным микрорентгеноспектрального анализа, наиболее высокое содержание углерода в зоне сплавления наблюдалось при автоматической сварке на форсированном режиме при вертикальном расположении электрода (рис. 50, б), а наименьшее — на умеренных режимах (рис. 50, а). Уже в процессе сварки происходило неравномерное распределение углерода в зоне сплавления таких сварных соединений: скачкообразное повышение содержания углерода и образование микрохимической неоднородности в виде карбидной сетки, снижающей механические свойства этой зоны. Развитие микрохимической неоднородности существенно зависит от режима и условий сварки.

Для уменьшения диффузии углерода в зону сплавления и снижения вредного действия образующейся в этой зоне карбидной сетки рекомендуется [172] применять умеренные режимы сварки. При необходимости сварки на более производительных форсированных режимах следует сочетать их с приемами, снижающими долю основного металла в шве.

В работе [91 ] показано, что фактором, способствующим диффузии углерода в зоне сплавления разнородных сталей, может быть также электроперенос этого элемента под действием возникающих при нагреве контактной разности потенциалов. Для зоны сплавления разнородных сталей (если они заметно отличаются друг от друга своими коэффициентами линейного расширения) характерно наличие в ней напряжений [48, 73]. Значительные напряжения обнаружи* ваются не только в состоянии после сварки, но и при нагреве соединения до температуры, при которой оно должно эксплуатироваться, а также после термообработки, с помощью которой в так называемых однородных соединениях они, как правило, полностью снимаются. Наличие же напряжений в металле в значительной степени сказывается на процессах диффузии в нем. Возникающие в металле напряжения создают такие концентрационные токи, которые могут вызвать даже восходящую диффузию, т. е. направленную в сторону большей концентрации элемента.

Установлено, что на диффузионный процесс влияют только те напряжения, которые существуют в момент его протекания. В этом отношении весьма интересны эксперименты, показывающие, что напряжения в предварительно растянутом или изогнутом металле не влияют на скорость диффузии, так как они исчезают уже при нагреве до температуры, не вызывающей еще заметной диффузии. Напряжения же от деформации, вызываемой различием коэффициентов линейного расширения тесно контактирующих материалов, существенно увеличивают скорость диффузионных процессов.

Автор работы [33] проводил сравнение микроструктуры после длительного нагрева и распределения углерода в зоне сплавления на торце и в середине образца из биметалла, представляющего собой высоколегированный металл, наплавленный на обычную углеродистую или низколегированную сталь.

При|нагреве такого образца в сечении, совпадающем с его торцом, должно быть доведено до минимума сопротивление тепловому расширению высоколегированного металла со стороны менее легированного, в силу чего возникающие при этом в зоне сплавления напряжения (растягивающие — со стороны менее легированного металла и сжимающие — со стороны более легированного) снижаются до нуля. В сечении, проходящем через середину исследуемого образца, в зоне сплавления могут быть значительные напряжения. Следовательно, при нагреве такого образца напряжения в зоне сплавления от его торца к середине могут существенно изменяться, что должно заметно повлиять на интенсивность протекающих здесь диффузионных про-

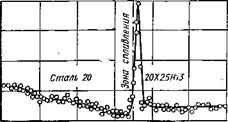

Рис. 51. Распределение углерода р о/

|

0.5 1,0 1,5 2,0 2,5 1,мм |

TOC o "1-5" h z (в среднем сечении) в зоне сплавле - и7 1°

ния, полученное послойным спектральным анализом

0,6

дессов. В результате на торце и посередине об - 0,6-

разца структурная неоднородность и распре - о,2

деление углерода в зоне сплавления имеют различный характер (рис. 51). 0

Как видно из рис. 51, где приведено распределение углерода, выявленное послойным спектральным анализом, в среднем сечении образца по сравнению с его торцом имеется значительно большее увеличение количества углерода со стороны аустенитного металла и уменьшение его со стороны стали 20. Это показывает, что одним из факторов, способствующих образованию структурной неоднородности в зоне сплавления разнородных сталей при нагреве, являются напряжения в этой зоне, вызываемые различием коэффициентов линейного расширения сплавленных металлов. В сварных соединениях разнородных сталей эти коэффициенты необходимо сближать не только с целью снижения напряжений в соединении при его эксплуатации в условиях высокой температуры, но и для стабилизации структуры в зоне сплавления [33].

В работе [67 ] установлено, что степень развития неоднородности в многослойном шве может меняться по его высоте: от корня до некоторой высоты уменьшаться, после чего снова увеличиваться к последнему слою. Такое изменение степени развития неоднородности при многослойной сварке связано с образованием различной по высоте шва структуры в прилегающих к аустенитному шву участках перлитной стали, сопровождающееся изменением распределения углерода между твердым раствором и карбидными соединениями. Помимо известных способов стабилизации структуры в зоне сплавления, рекомендуется применять также термообработку, предназначенную для сварки перлитной стали, обеспечивающую максимально допустимую коагуляцию карбидных соединений, или использовать режимы сварки, при которых в участке перлитной стали, примыкающем к аустенитному металлу, создаются условия для распада мартенсита с образованием перлитной структуры и максимальной коагуляции ее карбидной составляющей.

Остановимся еще на следующем факторе, обусловливающем образование переходного слоя в зоне сплавления разнородных сталей. По современным представлениям [120] его возникновение связано с недостаточным перемешиванием жидкого металла сварочной ванны у ее границы. Ширина переходного слоя в зоне сплавления металлов, существенно отличающихся по химическому составу, составляет 0,2—0,6 мм. Спектральным анализом эти пределы уточнены, и предложено считать, что при обычных режимах ручной и полуавтоматической сварки ширина переходного слоя в зоне сплавления разнородных сталей составляет 0,25—0,5 мм.

Рис. 52. Влияние содержания никеля в металле аустенитного шва на ширину хрупких мартенситиых прослоек в зоне сплавления:

|

Ni7% |

|

а |

<Г |

||

|

.. 1 ""Г.. 1.... Граница сплавления ' |

6 ^ |

||

|

^ 1 3 2 / |

|||

|

1 / |

|||

|

/ Мартенситная/ // структура/// |

|||

|

Х1 |

L |

||

|

l |

|||

а — основной металл — низколегированная сталь; б — аустенитный шов; в — зона промежуточных составов; 1 — шов типа 08Х18Н9; 2 — шов типа Х15Н25М6; 3 — шов из сплава на никелевой основе

В работе [115], выполненной с применением электронного микрозонда и расчетным путем, при дуговой сварке электродной проволокой на режимах, используемых для соединения разнородных сталей, ширина переходного слоя в зоне сплавления аустенитного металла с перлитной сталью получена 0,06—0,16 мм.

Расчетная ширина переходного слояэ если она определяется исходя из скорости движения жидкого металла в пограничном слое и вычисляется с учетом особенностей сварочной ванны, находится в пределах, соизмеримых с полученными к настоящему времени экспериментальными данными. Предупредить или существенно уменьшить структурную неоднородность в зоне сплавления аустенитной стали с неаустенитной можно в том случае, если с последней будет сплавляться аустенитный металл с высоким содержанием никеля или сплав на никелевой основе [34, 48, 121 ]. Чем выше легирование проволоки никелем при прочих равных условиях, тем меньше ширина переходной зоны и концентрация углерода в ней (рис. 52). Уменьшение ширины прослоек с ростом содержания никеля в шве можно объяснить тем, что никель, являясь графитизатором, снижает устойчивость карбидов и тем самым способствует повышению содержания растворенного углерода.

Увеличение же содержания никеля в металле сварного шва способствует образованию горячих трещин в нем. Кроме того, никель — дефицитный металл. В связи с этим представляет интерес установление оптимального содержания никеля в аустенитном металле, сплавляемом с неаустенитным. Исследования [34, 121] показали, что содержание никеля в аустенитном металле, необходимое для предупреждения структурной неоднородности в зоне сплавления его с неаустенитным, зависит от эксплуатации сварного соединения. На этом основании предложено [34 ] все сварные соединения разнородных сталей разбить на следующие четыре группы в зависимости от температуры эксплуатации: 1) до 350 °С (соединения, включающие обычную углеродистую сталь СтЗ); 2) при 350—450 °С (качественные углеродистые стали или низколегированные с высоколегированными); 3) при 450—550 °С (среднелегированные хромомолибденовые стали с высоколегированными); 4) выше 550 °С (среднелегированные хромомолибденованадиевые стали с высоколегированными).

Для каждой из указанных групп установлено оптимальное содержание никеля в аустенитном металле [34, 48]. Для соединения

Рис. 53. Микроструктура зоны сплавления углеродистой стали СтЗ с аустенитным метал лом, содержащим никель, после выдержки 300 ч: а — 11 % при 350 °С; б — 25 % при 450 °С (Х75)

сталей, работающих при температурах 350—450 °С, содержание никеля в шве должно быть ~19 %, при температурах 450—550 °С ~31 % и при температурах выше 550 °С ~ 47 %. Такое содержание никеля в швах, эксплуатируемых при указанных температурах, способствует снижению вероятности образования малопластичных структурных неоднородностей, диффузионных прослоек, а также торможению их роста. С учетом этого разработаны соответствующие проволоки: ЭП622 (Х25Н25МЗ), ЭП673 (Х25Н40М7), ЭП606 (Х25Н60М10) и электроды на этих проволоках АНЖР-3, АНЖР-2 и АНЖР-1. Разработанные проволоки обеспечивают металл шва, который исключает образование структурной неоднородности даже в зоне сплавления с такой нестабильной в части связывания углерода сталью, как обычная углеродистая сталь СтЗ,. если сварные соединения нагреваются в пределах указанных выше температур (рис. 53).

Сварка перлитных сталей с аустенитными. Сварке аустенитных сталей с перлитными посвящено большое количество исследований, в которых даны рекомендации по выбору аустенитных присадочных материалов, способов сварки, по технике выполнения операции сварки и т. п., приведены результаты эксплуатации таких соединений [32, 48, 121 и др.]. Работы в этой области относятся к сварке соединений сравнительно небольших толщин, эксплуатируемых при нормальной и повышенных температурах. Сварке разнородных сталей толщиной 50 мм при низких температурах посвящена работа [85].

При соединении разнородных сталей перлитного и аустенитного классов рекомендуется кромки перлитной стали подвергать предварительно наплавке аустенитными электродами, а сварку вести электродной проволокой с большим запасом аустенитизирующих элементов с предварительным или сопутствующим подогревом.

Влияние ширины обезуглероженной диффузионной прослойки, образующейся в зоне сплавления, на долговечность сварных соединений разнородных сталей изучено в работе [160]. Исследовали сварные соединения из сталей 20 + 12Х18Н10Т с промежуточной наплавкой на сталь 20, выполненной проволоками Св-10Х16Н2М6 (первые три слоя) и Св-04Х19Н11МЗ. Образцы для испытаний выре-

|

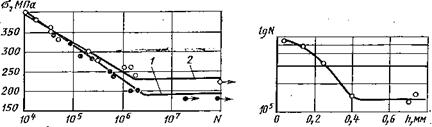

Рис. 54. Кривые усталости образцов сварного Рис. 55. Долговечность сварного со - соединения (1) разнородных сталей в исходном единения разнородных сталей в завн - состоянии и основного металла — сталь 20 (2) симости от ширины обезугдерохенной зоны (а = ± 250 МПа) |

і

зали из сварных соединений труб с толщиной стенки 16 мм, выполненных аргонодуговой сваркой вольфрамовым электродом с применением присадочной проволоки Св-04Х19Н11МЗ.

Для получения диффузионной обезуглероженной прослойки сварные соединения подвергали изотермическому нагреву в течение 2, 10, 50 и 100 ч при температуре 700 °С, при которой наиболее интенсивно протекают диффузионные процессы, связанные с перераспределением углерода на границе сплавления.

Исследование влияния ширины обезуглероженной зоны на долговечность сварных соединений разнородных сталей проводили на гладких цилиндрических образцах в условиях чистого кругового изгиба. Средняя долговечность образцов в исходном состоянии после сварки при напряжении 250 МПа составляла 5,5* 105 циклов нагружения, в то время как долговечность стали 20 составляла 106 циклов нагружения. Сравнительные усталостные испытания сварного соединения разнородных сталей в состоянии после сварки и основного металла стали 20 показали (рис. 54), что предел ограниченной выносливости сварного соединения примерно на 20 % ниже предела ограниченной выносливости стали. Данные по изменению циклической долговечности соединения сталей 20 - f 12Х18Н10Т в зависимости от толщины обезуглероженной прослойки представлены на рис. 55 (приведены результаты средних значений по испытаниям трех образцов). Из рис. 55 видно, что с увеличением ширины зоны свыше 0,15 мм (до 0,4 мм) циклическая долговечность резко падает. Дальнейшее увеличение ширины зоны вплоть до 0,8 мм практически не изменяет циклической долговечности сварного соединения. Аналогичная зависимость получена при изучении циклической долговечности сварных соединений сталей СтЗ -{-40Х.

Металлографическими исследованиями показано, что в области обезуглероженных прослоек, при которых наблюдается резкое снижение долговечности, распространение усталостной трещины происходит по границам зерен феррита. При образовании в обезуглероженной зоне крупных зерен феррита (в виде монокристаллов) усталостное разрушение происходит поперек их, в стороне от границы сплавления.

Выбор соединяемых сталей необходимо связывать с условиями дальнейшей эксплуатации такой композиции. В судостроительной промышленности, например, наибольшее распространение из многослойных материалов получают биметаллы, изготовленные различными методами наплавки изделий, например СтЗ + 08X18Н9; СтЗ +07Х25Н12Г2Т; СтЗ + 10Х16Н25М6; Х2Н1М + 10Х16Н25М6. Работа таких изделий связана с периодическими колебаниями нагрузок и температур. При таких условиях в переходном слое биметалла образуются четко различимые зоны обезуглероживания и науглероживания.

Влияние повторно-статического нагружения и количества тепло - смен изучали при максимальной температуре 650 °С, охлаждения 300 °С [73]. Совместное действие циклических нагружений и нагрева оказывает наибольшее влияние на образование зон обезуглероживания в основном металле и науглероживания в наплавленном. Для стали, содержащей карбидообразующие элементы (Х2Н1М), наблюдается некоторое снижение скорости образования этих зон, однако характер полученных зависимостей остается практически одинаковым. Наличие же карбидообразующих элементов Ті, Сг в наплавленном металле увеличивает скорость образования диффузионных зон. Максимальное значение диффузионной зоны науглероживания достигается при нагрузке, равной 0,5ств при 650 °С.

Исследование влияния развитой диффузионной зоны на работоспособность биметалла показало, что диффузионная зона не чувствительна к статическому нагружению. Результаты усталостных испытаний показали снижение циклической долговечности биметалла, прошедшего термоциклирование. В сравнении с исходным биметаллом СтЗ + 07Х25Н12Г2Т выносливость биметалла после термо - циклирования снизилась на 35—37 %, после изотермической выдержки, равной принятой при термоциклировании, — на 26—28 %. Место зарождения усталостной трещины, как правило, отмечалось в развитой диффузионной зоне. Таким образом, указанную склонность композиционного материала необходимо учитывать при разработке технологического процесса наплавки и сварки разнородных по структурному классу сталей.

Эксперименты по сварке стали 12Х18Н10Т со сталью 09Г2С проводили применительно к ректификационной колонне с толщиной стенок корпуса до 50 мм, диаметром 3200 мм [85]. Климатические условия монтажа колонны предполагают возможность нахождения разнородного соединения в нагруженном состоянии при температурах до —55 °С.

В работах [40, 41] приведены результаты исследования электронно-лучевой сварки сталей перлитного и аустенитного классов. При электронно-лучевой сварке без присадочной проволоки узкий (ножевой) сварной шов формируется благодаря сплавлению свариваемых металлов. Учитывая легкость управления электронным лучом, можно в различной степени оплавлять кромки свариваемых сталей разных структурных классов, получая металл шва различного хими - чесного состава. При сварне пластин 6 = 6 мм из сталей 12Х18Н10Т и 12Х1МФ изменения химического состава металла швов, выполненных с различной степенью смещения электронного луча, влекут за собой и изменения структуры металла шва и зон сплавления. Металлографические исследования показали, что смещение электронного луча оказывает заметное влияние на ширину участков переходного состава, изменяя ее с 0,065 мм в швах, выполненных при расположении электронного луча по стыку пластин, до 0,02 мм в швах, выполненных со смещением электронного луча на сталь 12Х18Н10Т. Участки переходного состава выявляли после выдержки пластин в течение 300 ч при 600 °С.

Испытания сварных образцов на растяжение свидетельствуют о получении качественного соединения. Разрушение происходило вдали от шва, по основному металлу одной из свариваемых сталей.

Сварные соединения сталей 12Х18Н10Т и 12Х1МФ, выполненные при смещении электронного луча на аустенитную сталь, и соединения, выполненные без смещения, были испытаны на длительную прочность при 600 °С. Испытания показали, что предел длительной прочности соединений, выполненных при смещении луча на аустенитную сталь, превосходит предел длительной прочности стали 12Х1МФ. В случае расположения электронного луча по стыку пластин наблюдается снижение предела длительной прочности. Таким образом, для получения качественного сварного соединения из разнородных сталей с помощью электронно-лучевой сварки необходимо стремиться к тому, чтобы металл шва содержал по возможности больше аустенитизирующих элементов, чего можно достичь при сварке без присадочного металла путем смещения электронного луча в сторону аустенитной стали.

Сопоставление показателей механических свойств сварных соединений, выполненных электронно-лучевой сваркой и ручной дуговой сваркой, показывает, что при электронно-лучевой сварке механические свойства выше.

Изучена свариваемость хромоникелевой стали 20ХНЗА с углеродистыми сталями 20, 35 и У8А газопрессовым способом, трением [96], а также разработана технология сварки трением быстрорежущих сталей Р6М5, Р6МЗ, Р12, Р9М4К8, Р18Ф2К8М, Р9К5, Р9К10, Р9Ф5, Р14Ф4 (диаметры 10—70 мм) со сталями 45 и 40Х для изготовления режущего инструмента [158, 174].

Сварка разнородных сталей высокой прочности (литых с деформированными) [82]. За последнее время наряду с углеродистыми мартенситными сталями типа 30ХГСН2А широкое распространение в промышленности получили высокопрочные коррозионно-стойкие стали, относящиеся к мартенситному [08Х15Н5Д2Т (ВНС-2), 06Х14Н6Д2МБТ (ЭП817), 08Х14Н5М2Д2Л (ВНЛ-3)], мартенситно - стареющему [03Х11Н10М2Т (ВНС-17), 03Х12Н5М6К13Л (ВНЛ-8)] и переходному аустенитно-мартенситному [1Х15Н4АМЗ (ВНС-5), 13Х11Н5М5Л (ВНЛ-5)] классам. Для получения экономичных сварных конструкций требуется использование различных сочетаний указанных сталей и в первую очередь литейных и деформированных.

В то же время необходимость сварки таких сочетаний в предварительно термически обработанном состоянии определяет существенное снижение прочностных свойств соединений вследствие неблагоприятных изменений в околошовной зоне, а также из-за применения низкопрочных присадочных материалов аустенитного класса. В связи с этим в работе [82] определены рациональные сочетания указанных сталей в сварных конструкциях, а также возможность повышения их свойств за счет использования более высокопрочных присадочных металлов и специальных операций термообработки.

Исследование свойств зоны термического влияния показало, что характер происходящих изменений сходен в пределах одного класса, но резко отличается в сталях различных классов. Для околошовной зоны стали 30ХГСН2А типичны участок подкалки, твердость которого превышает показатели основного металла, и участок пониженной твердости, соответствующей структурам неполной закалки и высокого отпуска (рис. 56, а). Последний обычно является слабым звеном сварного соединения, однако в условиях сложного напряженного состояния возможны и хрупкие разрушения участка подкалки из-за его пониженной вязкости.

При сварке коррозионно-стойких сталей мартенситного класса образующийся в зоне подкалки мартенсит не приводит к увеличению твердости, а прочность при повышенных температурах таких сталей обусловливает незначительное падение твердости в зоне высокого отпуска относительно исходных значений (рис. 56, б). Ударная вязкость на участке от зоны сплавления по зоне термического влияния при этом падает незначительно. Поэтому зона термического влияния таких сталей фактически не имеет «участка слабины».

При сварке мартенситно-стареющих сталей участок минимальной прочности также примыкает к зоне сплавления, а образующийся мартенсит является безуглеродистым. По мере удаления от зоны сплавления твердость монотонно возрастает на участке, соответствующем переходу от перестаренного состояния к состаренному (рис. 56, в). Величина ударной вязкости падает.

Наиболее сложный характер изменения механических свойств присущ зоне термического влияния сталей переходного класса, где наблюдаются два участка пониженной твердости (рис. 56, г). Первый примыкает непосредственно к сварному шву и соответствует закаленной мартенситной структуре с большим количеством остаточного аустенита. Второй соответствует нагреву до температур закалки и высокого отпуска, при которых происходит частичный а—у-переход с образованием стабильного аустенита и отпуском сохранившегося мартенсита.

Таким образом, из рассмотренных высокопрочных сталей наибольшее ослабление зоны термического влияния при сварке присуще стали 30ХГСН2А, а также сталям переходного аустенитно-мартен - ситного класса. Поэтому использование указанных сталей в разнородном сочетании (сварка в термообработанном состоянии) наименее благоприятно. В случае использования сталей типа 30ХГСН2А положение осложняется также низкими показателями технологиче-

|

ан, кДж/м* HRd |

|

Я л |

‘А— |

----------- с |

|

|

—1 |

wl |

td |

|

|

йн, кДж/м$- |

|

800 40 і 400 20 200 10 |

|

HRC |

|

J© © |

|||

|

11 < |

Ч |

< |

|

|

V |

0 --- |

“О |

|

40 20 10 HRG |

|

800 |

|

О 5 ,10 15 мм 0 5 10 15 мм а' аН9 кДж/м2. HRC |

|

%'Ч< м |

|

40 |

|

•—А |

|

20 |

|

200 |

|

10 |

|

5 в)10 |

|

15 мм |

|

О |

|

ч V |

t----- |

5 |

|

|

ЬА і А |

г* 1 6 |

Р Яо > ^ |

о |

|

Ту |

|

400 200 • |

|

800 • 40 |

|

400 20 |

|

ан, кДж/м1 |

|

800 |

|

ООО |

|

5 г}10 |

|

15 мм |

|

200 |

Рис. 56. Характер изменения твердости (сплошные линии) и ударной вязкости (штриховые линии) в зоне термического влияния высокопрочных сталей толщиной 20 мм при^ручной

АрДЭС:

марка стали: 1 — 30ХГСН2А; 2 — 08Х14Н5М2Д2Л (ВНЛ-3) 3 — 06Х14Н6Д2МБТ (ЭП617)? 4 — 03Х12Н5М6К13Л (ВНЛ-2); 5 — 03Х11Н10М2Т (ВНС-17); 6 — 13Х11Н5М5Л (ВНЛ-5);

7 —* 1Х15Н4АМЗ (ВНС-5); нулевая точка соответствет началу зоны сплавления

ской прочности при сварке. В этом отношении наиболее рационально использовать низкоуглеродистые коррозионно-стойкие стали мартен - ситного класса, сочетающие высокие показатели технологической прочности по сварке с незначительными изменениями механических свойств в околошовной зоне соединения. В настоящее время отработана технология сварки сталей 08Х15Н5Д2Т (ВНС-2), 06Х14Н6Д2МБТ (ЭП817), 08Х14НМ2Д2Л (ВНЛ-3) в предварительно термообработанном состоянии как однородных, так и разнородных сочетаний с применением присадочной проволоки идентичной системы легирования —марки Св-03Х12Н9М2С-ВИ (ЭП659А-ВИ), обеспечивающей получение соединений со свойствами, близкими к свойствам основного металла (табл. 8).

Применительно к сварке низкоуглеродистых мартенситных сталей со сталями переходного аустенитно-мартенситного класса использование высокопрочной мартенситной присадочной проволоки марки Св-03Х12Н9М2С-ВИ ограничено малыми (до 3 мм) толщинами, для

|

Таблица 8 Механические свойства сварных соединений литой стали 08Х14Н5М2Д2Л (ВНЛ-3) в сочетании с деформированными сталями 06Х14Н6Д2МБТ (ЭП817) и 03Х11Н10М2Т (ВНС-17) (ручная АрДЭС с присадочной проволокой марки Св-ОЗХ 12Н9М2С-ВИ)

|

|

Примечание. В числителе даны значения ударной вязкости со стороны литой, в знаменателе — деформированной стали. ату — удельная работа разрушения при ударном изгибе образца с трещиной. |

которых характерно плоско-напряженное состояние. С увеличением толщины и возникновением объемно-напряженного состояния появляется реальная опасность хрупких разрушений по околошовной зоне — особенно по участку с карбидной сеткой, где значения ударной вязкости минимальны.

Универсальный путь повышения механических свойств таких соединений — рациональное построение технологического процесса сварки, в частности, ограничение ее погонной энергии и применение Дополнительных операций термообработки. Достаточно указать на хорошие результаты, полученные при электронно-лучевой сварке [186] сталей переходного класса с проведением последующей обработки холодом и низкого стабилизирующего отпуска.

Наиболее сложные задачи возникают при сварке коррозионно - стойких сталей с углеродистыми мартенситными сталями высокой прочности. Получить надежные высокопрочные соединения удалось при использовании присадочного металла на основе стали 03X12H5M6K13JT (BHJI-8). Предварительные эксперименты показали хорошую свариваемость стали BHJI-8 со сталью 30ХГСН2А. Так, при электронно-лучевой сварке этих сталей в предварительно упрочненном состоянии и с проведением последующего низкотемпературного отпуска (200 °С, 1 ч) временное сопротивление соединения находилось на уровне ав = 1250 МПа при высоких значениях пластичности (|) = 64 %) и ударной вязкости (ан =192 кДж/м2). Такой высокий комплекс механических свойств обусловлен образованием в металле шва смешанной аустенитно-мартенситной структуры, типичной для сталей переходного класса. Указанная присадочная проволока может быть применена и для сварки сталей разнородных сочетаний, относящихся к углеродистым сталям мартенситного класса. Так, при сварке литой стали марки 12Х2НМА (ВКЛ-ЗМ) с деформированной сталью 12Х2НВФА (ЭИ-712) 8 = 10 мм в термообработанном состоянии эта присадка обеспечила получение соединений с временным сопротивлением сгв ^ 1050 МПа при ударной вязкости ая ^ 190 кДж/м2. Однако необходимо учесть, что в случае возможности проведения после сварки упрочняющей термообработки для получения качественных соединений на углеродистых сталях мартенситного класса следует использовать более дешевые сорта присадочной проволоки. Так, для сварки сочетания сталей 30ХГСН2А - f-

4- 27ХГСНМЛ рекомендуется [82] применять присадочную проволоку Св-20Х2Г2СНВМА (ЭП-331У), а для ЗОХГСА + 35ХГСЛ и 12Х2НМА (ВКЛ-ЗМ) + 12Х2НВФА (ЭИ-712) — присадочную проволоку Св-12Х2НМА или Св-18ХМА. Для обеспечения достаточной работоспособности разнородных сварных соединений из коррозионностойких сталей (ВНС-2, ЭП817, В НС-5, ВНЛ-5, ВНЛ-3, ВНС-17 и их сочетаний) целесообразно использовать сварочную проволоку Св-03Х12Н9М2С-ВИ (ЭП-659А-ВИ).

При аргонодуговой сварке углеродистых сталей мартенситного класса (без проведения последующей термообработки) и их сочетаний с высокопрочными сталями применение присадочных проволок типа Св-03Х12Н5К13М6 позволяет повысить временное сопротивление соединений до 1000 МПа при высоких значениях пластических и вязких характеристик. Указанная проволока рекомендуется вместо высоконикелевых аустенитных присадочных проволок (CB-10X16H25M6, СВ-08Х20Н10Г6, Х20Н80 и др.), обеспечивающих временное сопротивление соединений 600—700 МПа.

Для обеспечения качественного сварного соединения при сварке биметалла до настоящего времени используют два, три, а в некоторых случаях и четыре разнотипных присадочных материала. Кроме того, для повышения коррозионной стойкости сварного шва со стороны плакирующего слоя применяют сложные технологические

|

Т а б л и'ц а 9 Режимы диффузионной сварки стали с чугуном и свойства сварных соединений

|

приемы, такие, как сварка сдвоенным (расщепленным) или ленточным электродами. Однако указанные приемы сварки не всегда позволяют избежать смешения коррозионно-стойкого шва с основным не - коррозионно-стойким слоем и менее стойкими промежуточными (переходными) слоями шва.

Повышение надежности сварного соединения биметалла путем использования при сварке однородного присадочного металла, обеспечивающего получение наплавленного металла с коррозионной стойкостью, по крайней мере, на уровне коррозионной стойкости плакирующего слоя или, что эффективнее, значительно его превышающей, предложено в работе [109]. Проведены многосторонние исследования присадочного металла для биметаллического соединения стали 12Х18Н10Т со сплавом Х40Н50М, в котором последний служит плакирующим коррозионно-стойким слоем. При этом проволока типа 03Х4ОН50М6Г2 не вызывала образования горячих трещин при сварке обоих слоев биметалла и охрупчивания в зоне сплавления, а также обеспечивала коррозионную стойкость сварного соединения.

Сварка стали с чугуном. При изготовлении некоторых изделий возникает необходимость соединений деталей из стали и высокопрочного чугуна.

Диффузионную сварку стали с чугуном (табл. 9) применяют при изготовлении блоков управления гидросистем, работающих преизбыточном давлении до 300 кПа, стрелок подвесных путей, тормозных секторов, клапанной арматуры [43]. ^

При соединении чугуна СЧ21 со сталью 50 граница раздела не выявляется, а в зоне стыка наблюдается непрерывный ряд твердых растворов с постепенным увеличением содержания углерода по мере его диффузии из чугуна в сталь. Ферритные прослойки в стали ближе к чугуну становятся все тоньше, затем появляются пластинки графита, и структура постепенно приобретает характер чугуна. Зона отбела полностью отсутствует. При сварке чугуна СЧ15 при темпе

ратуре выше 850 °С происходит графитизация чугуна и образование дополнительного феррита. При сварке чугуна ЧНМХ на указанном режиме характер графитовых включений остается без изменений.

В работе [144] исследована возможность соединения деталей из высокопрочного чугуна со стальными дуговой сваркой тонкой электродной проволокой в среде углекислого газа, обеспечивающей небольшой разогрев тонкостенных чугунных деталей, незначительный провар основного металла и способствующей получению оптимального состава наплавленного металла и уменьшению склонности к образованию трещин. Влияние сварочного тока на структуру шва и его склонность к образованию трещин изучали при наплавке проволокой Св-08Г2СА 0 1 мм в углекислом газе на пластины размером 400 x300 x25 мм из высокопрочного чугуна ВЧ42-12. При сварочном токе в пределах 50—200 А и напряжении 18—21 В каждую последующую наплавку выполняли после полного остывания пластины, так что условия теплоотвода во всех случаях были одинаковы. Технику сварки выбирали из условия обеспечения наименьшего провара чугуна.

ь ^Опыты показали, что формирование валиков хорошее на всех режимах. С понижением сварочного тока склонность швов к образованию трещин уменьшается, и они полностью исчезают при /св = = 100 А. Одновременно снижается количество углерода и кремния в шве. При /св = 75 А и особенно 50 А наплавленный металл по химическому составу представляет собой обычную углеродистую сталь. Это можно объяснить тем, что в ходе сварки жидкий основной и присадочный металлы интенсивно перемешиваются, а после затвердевания начинается диффузия углерода из чугуна в шов. Прилегающая к линии сплавления зона обогащается углеродом пропорционально времени пребывания металла шва в области температур, при которых диффузия углерода не заторможена.

Можно ожидать, что диффузия углерода происходит достаточно интенсивно даже при 300—400 °С, т. е. почти во всем интервале охлаждения шва после затвердевания. (Коэффициент диффузии углерода при 400 °С равен 10-10—10-11 см2/с.)

Существенное значение имеет при этом скорость охлаждения, которая в свою очередь обусловливается режимом сварки. В зависимости от скорости охлаждения в шве могут формироваться различные структуры вплоть до мартенситной прослойки. Сварочный ток оказывает большое влияние на структуру металла шва. Например, наилучшая структура была получена при сварке на токе 50 А. При наблюдении в микроскопе МИМ-8 (хЗОО) просматривается чисто троо - ститное поле. Повышение сварочного тока до 75 А мало сказывается на структуре шва. При сварке на малых токах скорость охлаждения металла большая, и участки чугуна, прилегающие к линии сплавления, находятся при высокой температуре незначительное время. Диффузия углерода в матрицу практически не происходит. Науглероживаются участки лишь вблизи графитных включений. На этих участках возможно образование цементитных выделений. Наконец, повышение сварочного тока до 100 А вызывает появление в шве мартенсита. Металл, наплавленный на токе 150 А и выше, имеет структуру крупноигольчатого мартенсита. Так как повышение сварочного тока увеличивает время диффузии углерода в шов, содержание углерода в зоне основного металла, непосредственно прилегающей к линии сплавления, понижается и облегчается образование отбела. Оптимальные значения напряжения при сварке 18—21 В. Сварка при более низком напряжении нежелательна из-за неустойчивости процесса. При напряжении выше 21 В образуется широкий и низкий валик, возрастает количество углерода в шве и на поверхности появляются поперечные трещины.

Установлена оптимальная скорость наплавки —10—12 м/ч; с повышением скорости до 20 м/ч увеличивается доля основного металла в шве и ухудшается его структура. Валики часто имеют неравномерное сечение, поперечные трещины. Снижение скорости сварки до 3 м/ч приводит к увеличению зоны отбела вследствие сильного разогрева прилегающих к линии сплавления слоев основного металла. Большое количество электродного металла и связанное с этим уменьшение глубины провара могут привести к несплавлениям.

На оптимальном режиме наплавки стали на высокопрочный чугун (/св = 100 А, £/д 18-*-20 В, vCB= 10-^12 м/ч) изучали влияние

состава электродной проволоки и техники сварки на структуру наплавленного металла. В исследованиях проволоку марок Св-08Г2СА, Св-ЮГС и опытную проволоку, легированную ванадием, наплавляли полуавтоматом на пластины из магниевого чугуна размером 200 х х250 х25 мм. Процесс протекал устойчиво при использовании первых двух проволок.

При наплавке опытной проволоки легированной ванадием или титаном, наплавленный металл не содержал мартенсита, имея более низкую твердость, а обрабатываемость его была лучше, чем у металла, наплавленного проволоками Св-08Г2СА и Св-ЮГС.

Применение тонкой электродной проволоки для сварки чугуна позволяет значительно упростить технику выполнения облицовочных валиков.

При наложении отдельных валиков на оптимальном режиме, указанном выше, образуется мартенситно-трооститная структура, а иногда даже мартенситная. Поэтому с целью улучшения структуры шва и зоны термического влияния опробовано несколько приемов сварки. Простейший случай — сварка со взаимным перекрытием валиков примерно на 1/3 ширины. При этом наплавленный металл имел в основном трооститную структуру с небольшими участками мартенсита. Изменение структуры происходило вследствие повторного нагрева и частичного проплавления предыдущих валиков.

При более сложных приемах — с наложением отжигающих валиков — вначале накладывали валик длиной 70—80 мм, а затем, не прекращая процесса, на него наплавляли второй валик, перемещая электрод в обратном направлении. В результате структура мартенсита в первом валике полностью исчезала. Вследствие разбавления металла шва электродным металлом уменьшалось количество углерода и швы приобретали ферритно-перлитную структуру. Структура

металла зоны термического влияния при этом практически не изменялась.

Для сварки комбинированных соединений из магниевого чугуна и стали использовали чугунные пластины размером 250 х400 х25 мм и стальные пластины размером 250 х250 х8 мм. Разделка чугунных пластин для предварительной наплавки стали показана на рис. 57.

Наплавку выполняли в один слой отдельными валиками без поперечных колебаний сварочной проволокой Св-08Г2СА 0 1 мм на режиме: /св = 95—105 А, 1/д= 18—20 В, vCB = 10-^12 м/ч с перекрытием предыдущего валика на 1/3 его ширины.

Предварительно наплавленные чугунные пластины сваривали со стальными следующим образом. Стальную пластину прихватывали к наплавленному слою с зазором: для разделки типа I — 2—3 мм, для разделки типа II — 6—8 мм и затем приваривали электродами УОНИ 13/45 0 4 мм. Для охлаждения пластин с целью уменьшения угловых деформаций в стыках сварку выполняли с перерывами.

Как показали механические испытания, при сварке соединений с разделкой типа / не удается обеспечить равнопрочность сварного соединения основному металлу — стали. В разделках типа II площадь сплавления стали с чугуном более разветвленная, и прочность всех образцов, не имеющих угловых деформаций, выше прочности стали. Деформация резко снижает прочность сварного соединения. Металлографическим исследованием трещин в предварительно наплавленном слое стали не обнаружено. Сплавление чугуна со сталью хорошее, проплавление основного металла небольшое.

* При приварке стальной пластины на режиме, обеспечивающем полное проплавление слоя, мартенсит на линии сплавления отсутствует, цементит, как правило, расположен отдельными обособленными участками.

Предварительная наплавка кромок успешно использована при сварке стыковых и тавровых соединений из магниевого и серого чугуна, для заварки различных дефектов на тонкостенных чугунных отливках в случаях, когда после сварки не требуется обработка режущим инструментом.