СВАРКА разнородных металлов и сплавов

СУЩЕСТВУЮЩИЕ СПОСОБЫ И ОБОРУДОВАНИЕ ДЛЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МЕТАЛЛОВ

Важен правильный выбор способа сварки разнородных сочетаний металлов: иногда данное сочетание металлов трудно выполнить одним способом, но применение другого может обеспечить необходимые служебные характеристики соединения. Естественно, что выбор способа обусловлен конструкцией изделия в делом.

Наряду с известными, традиционными способами сварки при соединении разнородных металлов применяют специальные, такие, как термокомпрессионную, магнитно-импульсную, инерционную. Своеобразным способом соединения разнородных металлов является сварка-пайка, осуществляемая как непосредственно, так и с предварительным нанесением покрытий на один из металлов (гальваническим путем или путем горячего погружения).

Соединение разнородных металлов в твердом состоянии. Основные виды сварки давлением — холодная (в том числе прокатка), прессовая, трением, диффузионная, ультразвуковая, взрывом, сопротивлением, магнитно-импульсная и др. Они по существу отличаются друг от друга только характером приложения давления и тем, подо-

|

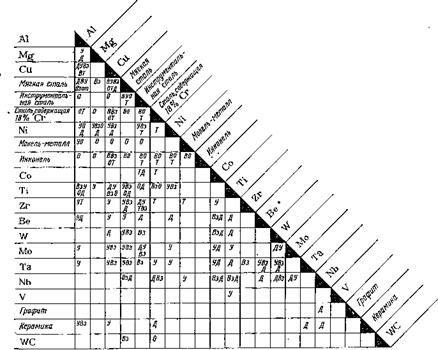

Рис. 32. Применимость сварки давлением различных [материалов; условные обозначения сварки: У — ультразвуковой; Д — диффузионной; В — высокочастотной сопротивлением; О — оплавлением; Т — трением; Вз — взрывом |

греваются ли свариваемые металлы до сварки или в процессе ее. Почти во всех случаях параметрами, определяющими процесс соединения, являются давление, температура и длительность их воздействия. За исключением сварки сопротивлением, при сварке давлением не происходит плавления, или если и происходит, то расплав выдавливается наружу, так что в конечном счете при сварке давлением происходит соединение на поверхности твердого тела. Следовательно, в этом случае почти не доставляет беспокойства охрупчивание швов, обусловленное образованием химических соединений, которое представляет проблему при сварке плавлением. Таким образом, остаются только проблемы, связанные с различием коэффициентов термического расширения, но при принятии надлежащих мер получить надежное соединение сравнительно легко. Недостаток сварки давлением — ограничение по размерам и форме соединяемых деталей. Рассмотрим применимость различных способов сварки давлением разнородных металлов (рис. 32).

Холодная сварка представляет собой соединение однородных или разнородных металлов при температуре ниже минимальной

температуры рекристаллизации; сварка происходит благодаря пластической деформации свариваемых металлов в зоне стыка под действием механического усилия.

Практическое значение этого способа состоит не только в больших его возможностях — получать высокопрочные соединения без нагрева, но и в развитии новых комбинированных процессов, связанных с минимальным нагревом и интенсивной деформацией. Особенно велико преимущество холодной сварки перед другими при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды [141]. Сначала холодную сварку применяли преимущественно для соединения алюминия, меди и алюминия с медью. В настоящее время количество соединяемых металлов возросло.

Сварка трением—соединение однородных или разнородных металлов в процессе прижатия свариваемых поверхностей друг к другу с одновременным развитием трения скольжения. В отличие от других способов сварки этот способ не требует подачи теплоты от внешнего источника нагрева, а осуществляется за счет выделения теплоты на самих соединяемых поверхностях. Благодаря этому достигается замечательный эффект при сварке разнородных металлов. В некоторых случаях сварка трением может быть применена даже к комбинациям металлов, образующих между собой интерметаллические соединения. Однако в настоящее время для применения сварки трением необходимо, чтобы по меньшей мере один из соединяемых узлов имел круглое сечение, например, представлял собой круглый стержень или трубу.

При диффузионной сварке, прилагая давление, необходимое для плотного прилегания свариваемых деталей, зону соединения выдерживают в течение определенного промежутка времени при температуре ниже точки плавления. Между контактирующими поверхностями происходит диффузия и обеспечивается соединение [58, 75]. Благодаря тому, что при диффузионной сварке расплавления не происходит, отсутствует опасность образования трещин, газовых пор, охрупчивания. Поэтому диффузионная сварка очень удобна для соединения разнородных металлов.

Ударная конденсаторная сварка характеризуется весьма быстрым нагревом и очень малой зоной проникновения теплоты. Способ применяют при соблюдении следующего принципа: рабочие параметры сварочного режима подбирают применительно к металлу с более низкой температурой плавления [159]. Применение этого способа очень эффективно для сплавления металлов, образующих эвтектические смеси.

Ударная сварка в вакууме предложена, например, для сварки таких сочетаний, как ниобий—сталь [19]. Суть способа заключается в том, что на предварительно нагретые поверхности одиночный импульс силы передается ударником, движущимся со скоростью до 20 м/с. За 10“2—10_3 с происходит сближение, локальная деформация этих поверхностей и образование соединения. Столь малая продолжительность процесса сварки обеспечивает хорошее качество соединений разнородных металлов. Общая деформация образцой по высоте не более 15 %. Ударная сварка в вакууме перспективна для соединения разнородных металлов с ограниченной взаимной растворимостью и малой длительностью латентного периода образования интерметаллидов.

Ультразвуковая сварка — соединение металлов путем возбуждения в свариваемых деталях упругих колебаний ультразвуковой частоты при одновременном создании определенного давления.

При ультразвуковой сварке необходимые условия для образования соединений создаются в результате механических колебаний ультразвукового преобразователя. Энергия вибрации создает сложные напряжения растяжения, сжатия и среза. При превышении предела упругости соединяемых металлов происходит пластическая деформация в зоне их соприкосновения. В результате пластической деформации и диспергирующего действия ультразвука происходит удаление адсорбированных пленок жидкости, газов, органических пленок и поверхностных окислов, в результате чего образуется сварное соединение [79].

Сварка взрывом находит все большее применение в СССР и за рубежом. Это высокопроизводительный, экономически выгодный способ производства листовых композиционных материалов, заключающийся в получении при помощи сварки взрывом двух - или многослойных металлических заготовок с последующей их горячей прокаткой на листы заданных размеров. В связи с тем, что процесс происходит при нормальной температуре, при его применении не образуются интерметаллиды и обеспечивается самая большая прочность соединения среди возможных способов сварки [38]. Благодаря этим преимуществам сварку взрывом можно назвать «чемпионом» сварки разнородных металлов. Сварка взрывом широко применяется для получения переходных соединений. Взрывом можно получать новые материалы с новыми свойствами; взрыв сваривает конструкции неограниченных длин и площадей.

При точечной контактной сварке соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих электрический ток и передающих усилие сжатия (рис. 33, а и б).

При односторонней контактной сварке один электрод прижимает проволоку или ленту к контактной площадке, второй электрод устанавливают вблизи свариваемой верхней детали на контактную площадку. Этот способ применяют для сварки весьма тонких проводников (круглых и плоских) с относительно толстым материалом и для сварки проводников с электроосажденными пленками толщиной более 20 мкм.

Реализация способов односторонней контактной микросварки на практике [97 ] привела к разработке двух классов сварочного оборудования, "основанных на различных способах ввода теплоты в зону сварки: нерасщепленным электродом (с косвенным нагревом места соединения) и расщепленным электродом.

|

ча tv. о |

|

Fe НеокислеННая (0tZ% С) Травленая (0yZ% С) Отожженная Без обработки. Высокопрочные Сталь с кобальтом Оцинкованная Луженая |

|

Fe Сг (70/30) Fe Cv (70/18/8) . FeNi (60/36) FeNi (50/50) 4 t FeNiCo (50/29/(7) |

|

|

|

|

|

& |

|

Нейзильбер |

|

|

|

УИЯ |

н |

■К |

||||

|

§ |

к |

XMY |

£ |

■X |

||

|

Txtx |

L |

■к |

||||

|

щ |

К |

■ |

шт |

Ё |

ш*. шп |

|

|

ш |

|

*1 ^ 1 •'ї 3= fc С О —і $ ^ §». nS cq< V. „*?.*-§ ,2 З З 53^т33нн Ьо аоии<<<< |

|

U ; S І „ Sg ^ ^О - Ъг ^ ^ ^ >5^ ■Spsj І|І||8і ЙЇ||І|І|РІІ lh ^ ь ььч а «* iQ <§ ^ ^ |

a) 6)

Рис. 33. Сочетания сталей (а) и цветных металлов и сплавов (б), выполняемые точечной

сваркой:

1 — свариваются хорошо; 2 — свариваются при определенных условиях; 3 — свариваются

Сварка давлением с косвенным импульсным нагревом — разновидность способа сварки давлением с подогревом. В этом способе инструмент (пуансон) импульсно нагревается проходящим по нему током. Электрический ток, проходя по F-образному электроду, выполненному обычно из металла, имеющего большое сопротивление, нагревает наконечник на участке уменьшенного сечения. Вследствие кратковременности процесса нагрева металлический проводник в месте контакта может нагреваться до более высоких температур, чем при термокомпрессии. Это позволяет приваривать проводники из относительно малопластичных металлов к тонким пленкам на керамических подложках. Этим способом можно сваривать золотые, алюминиевые и медные проводники диаметром 20—100 мкм с разнообразными пленками, напыленными на диэлектрические или полупроводниковые подложки. При правильно подобранном режиме можно обеспечить высокое качество соединений и достаточно хорошую стабильность [79].

Сварка металлов с металлами и неметаллами с подогревом при относительно невысоких давлениях (термокомпрессионная) —разновидность способа сварки давлением. Один из соединяемых материалов (обычно вывод) должен обладать достаточно высокой пластичностью. Температура соединения при этом не должна превышать температуру образования эвтектики соединяемых материалов и обычно соответствует температуре отпуска или отжига более пластичного металла [79].

В современном виде термокомпрессионная сварка может быть осуществлена по двум схемам. При сварке по первой схеме применяется различный инструмент, обеспечивающий прижатие определенного участка проволочки к полупроводнику. Сварка по второй

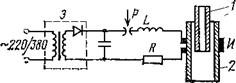

Рис. 34. Схема магнитно-импульсной сварочной установки

|

|

схеме осуществляется С ПОМОЩЬЮ инструмента, изготовленного из молибденового стекла или сапфира. 3 нем есть отверстие, через которое пропускают проволочку с оплавленным в шарик торцом. Инструмент прижимает шарик к поверхности полупроводника с усилием, необходимым для получения прочного соединения.

Магнитно-импульсная сварка — весьма перспективный способ соединения металлов самых различных сочетаний. Это способ сварки высокоскоростным нагружением с использованием энергии импульсного электромагнитного поля [22, 1731.

Рассмотрим образование сварного соединения при магнитноимпульсной сварке труб (рис. 34): внутренней 7, например стальной, и наружной 2 — алюминиевой. Собранные трубки помещают в индуктор Я, питаемый током от мощной батареи конденсаторов через разрядник Р. Конденсаторы заряжаются постоянным током от зарядного устройства 3. При включении импульса тока трубки сначала неподвижны, по мере повышения силы тока возрастает сила взаимодействия кольцевых токов, сближающая трубки. Силы действуют радиально и сжимают более мягкую алюминиевую трубку, постепенно разгоняют ее и приближают к внутренней стальной, уменьшая зазор между ними, скорость соударения растет, достигая значений, необходимых для сварки ~200—300 м/с. Когда происходит соударение, цикл сварки заканчивается. При соответствующих параметрах (энергия, частота разрядного контура установки, технологические зазоры, подготовка поверхностей и т. д.) получаются прочные сварные соединения.

Соединение разнородных металлов сваркой плавлением и наплавкой. При сварке плавлением разнородных металлов применяют все основные способы—дуговую, в том числе в среде защитных газов, под флюсом, плазменную, электронно-лучевую, лазерную, электрошлаковую, в меньшей степени газовую и др.

Рассмотрим характер взаимодейсгвия разнородных металлов при сварке и наплавке. При соединении разнородных металлов в результате перемешивания основного и наплавляемого металлов, растворения твердого основного металла в жидком металле сварочной ванны и диффузионных процессов на межфазной границе в металл наплавки переходит значительная доля основного металла. Так, например, при ручной дуговой наплавке и автоматической наплавке электродной проволокой под слоем флюса меди и бронз на сталь в первый слой металла наплавки переходит до 50—60 % Fe [123]. Такое высокое содержание доли основного металла в наплавленном металле, как правило, недопустимо, и наплавку приходится осуществлять в четыре-шесть и более слоев для обеспечения необходимого качества наплавленного слоя.

Изменение состава проволоки, применение для наплавки различных флюсов не обеспечивает и не может полностью обеспечить получение всех механических свойств соединения на уровне таковых для соединяемых металлов, так как остается основная причина, приводящая к понижению свойств, — расплавление основного металла. Задача соединения разнородных металлов с обеспечением необходимых физико-химических свойств наплавленного металла и всего соединения в целом может быть решена технологически, путем применения таких способов, при которых основной металл либо не расплавляется совсем, либо обеспечивается его минимальное проплавление. Поэтому для соединения разнородных металлов рекомендуется [123] применять такие способы, которые обеспечивают минимальное проплавление основного металла, незначительное перемешивание основного и наплавляемого металлов и минимальный переход элементов основного металла в наплавленный.

Необходимо остановиться на способах сварки, позволяющих регулировать как долю основного металла в металле шва, так и тепло - вложение на каждой из кромок металлов разнородных сочетаний.

По характеру теплового воздействия на основной металл источники теплоты для сварки подразделяют на две группы: зависимые (типа дуги прямого действия) и независимые (типа косвенной дуги) от изделия. Для источников первой группы характерна жесткая связь между энергиями, расходуемыми на плавление основного и присадочного металлов. Фактически при сварке плавящимся электродом функционируют собственно дуговой разряд, подобный дуге при сварке вольфрамовым электродом в струе инертного газа, и перегретая струя или капли электродного металла в зависимости от характера переноса металла в дуговом промежутке.

Получение однородного наплавленного металла без перемешивания с основным в зоне сплавления для источников первой группы встречает большие трудности, так как на изделии находится активное пятно дугового разряда с достаточно высокой температурой для мгновенного расплавления основного металла, перегрева ванны расплавленного металла и, как следствие, увеличенного времени контакта жидкой и твердой фаз. Количество расплавляемого при сварке основного металла зависит от тепловой мощности источника и времени (продолжительности) его действия. Поэтому при любом методе сварки появляются возможности регулировать зону проплавления. Если для источников первой группы преимущественно можно регулировать продолжительность теплового воздействия, то для источников второй группы появляются возможности регулировать оба параметра, влияющие на разбавление наплавляемого металла основным.

При дуговой сварке плавящимся электродом продолжительность теплового воздействия дуги на основной металл регулируется путем перемещения (колебания) дуги поперек шва, или механически с помощью специального вибратора поперечных колебаний, или автоматически (бегающая по торцу ленточного электрода дуга). Уменьшение тепловой мощности источника по сравнению с оптимальной при дуговой сварке плавящимся электродом нежелательно, так как это приводит к ухудшению формирования шва при низких значениях сварочного тока.

Уменьшение тепловой мощности источника до определенных пределов возможно только при наложении на плавящийся электрод колебаний, увеличивающих скорость плавления проволоки благодаря уменьшению размера капель, или при подключении добавочного электрода. Добавочный электрод касается в зоне дуги поверхности изделия, и дуга горит так, что ток распределяется как бы на две самостоятельные ветви: часть тока проходит через добавочный электрод, а часть через изделие. Однако ни одним из существующих способов дуговой сварки плавящимся электродом не удаетсятполучить наплавленный металл без перемешивания с основным. Так, при наплавке под флюсом на горизонтальную поверхность доля основного металла в наплавленном металле составляет обычно 2/3. Перераспределение энергии дуги между электродом и изделием позволяет снизить долю основного металла до 10—15 %, а при наплавке ленточным электродом —до 5—10 %.

К источникам теплоты другой группы относят: косвенную (независимую) дугу между двумя вольфрамовыми электродами в струе инертного газа, трехфазную независимую от изделия дугу между тремя плавящимися электродами, струю перегретого металла, наносимого на поверхность изделия с предварительным подогревом последнего или без подогрева. Преимущество всех перечисленных источников в том, что процессы плавления основного и присадочного металлов раздельны и могут регулироваться независимо друг от друга. Решить эту задачу можно в том случае, если для наплавки и сварки применять источники теплоты, позволяющие раздельно регулировать плавление присадочного и нагрев основного металлов, регулировать процессы взаимодействия жидкого металла сварочной ванны с твердым основным металлом. Исследования в этом направлении привели к созданию специальных способов сварки и наплавки металлов.

Способ наплавки (сварки) струей перегретого металла, в частности меди и ее сплавов на сталь и чугун [123], заключается в том, чтобы разделить тепловые процессы подготовки основного и присадочного металлов. При этом создаются необходимые условия для физико-химического взаимодействия металла, в результате которого происходит их соединение. Однако применение специального плавильного ^ устройства (графитовый тигель) и связанные с этим неудобства явились причиной ограниченного применения в промышленности этого способа наплавки.

Осуществить процесс, аналогичный наплавке струей перегретого металла, можно также с помощью дугового разряда, если возбудить и поддерживать ерб в пространстве над изделием между двумя электродами, один из которых —плавящийся. В этом случае дуговой разряд представляет собой лишь устройство для плавления и перегрева наплавляемого металла (так как изделие электрически нейтрально), а источником теплоты для основного металла служит

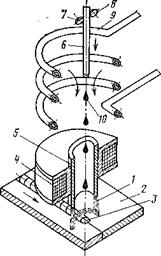

Рис. 35. Схема способа индукционно-дуговой сварки

|

|

непосредственно перегретый ЖИДКИЙ наплавляемый металл [123].

Предложен способ [А. с. № 501850 (СССР) ] индукционно-дуговой сварки плавлением в среде защитных газов с подачей присадочного металла через полый электрод соосно с дугой в зону ее горения на кромки свариваемых деталей. Для этого присадочный металл подают в жидком состоянии, расплавляя его пропусканием через высокочастотный индуктор.

На рис. 35 представлена схема реализации предлагаемого способа. На лицевой стороне свариваемого изделия 2 под свариваемыми кромками с неплавяще - гося электрода 5 возбуждают дугу 1. Над электродом 1 размещен высокочастотный индуктор 9, обеспечивающий плавление сварочной присадочной проволоки 6. Расплавленный в индукторе 9 током высокой частоты присадочный металл проходит в виде капель 10 или струи ^через зону горения дуги 1 в направлении изделия 2, где, попадая на прогретые или оплавленные кромки свариваемого металла, образует ванну 3. Процесс сварки (наплавки) проводят при подаче присадочной проволоки 6 подающим механизмом 8 в зону плавления индуктором 9 и при перемещении обоих источников теплоты (индукционного и дугового) вдоль шва.

Количество теплоты, вводимого дугой 1 с кольцевого электрода 5 в различные участки сварочной зоны, дозируется принудительно управляемым перемещением активного пятна дуги по торцу электрода. Такое перемещение осуществляют с помощью внешнего магнитного поля, создаваемого в зоне горения дуги соленоидом 4 или кольцевым постоянным магнитом, а также завихренным газовым потоком. При этом ток дуги, радиус и скорость ее вращения выбирают из расчета получения оптимального нагрева свариваемого изделия для смачивания его жидким присадочным металлом. Этот способ позволяет осуществить регулируемый подогрев свариваемого изделия в области поступления жидкого присадочного металла. Автономная заливка жидкого присадочного металла при регулируемом подогреве изделия в точке сварки позволяет осуществить сварку толстостенных изделий в один проход при высоком качестве сварного соединения, упрощается сварка толстолистовых изделий из металлов, обладающих высокой теплопроводностью (медь, алюминий и др.). Единая защитная атмосфера для жидкого присадочного металла и сварочной ванны позволяет обеспечить высокое качество наплавки различных металлов в широком диапазоне толщин с минимальной зоной оплавления.

Например, указанным способом наплавляли медь Ml на стальную подложку. Проволока диаметром 2 мм расплавлялась четырех - витковым индуктором с внутренним диаметром 15 мм. Стальная пластина толщиной 10 мм подогревалась дугой с медного охлаждаемого кольцевого электрода средним диаметром 20 мм; сила тока дуги 200—250 А; напряженность магнитного поля соленоида (4-г - - т-8) -103 А/м; скорость наплавки 30 м/ч. Толщина наплавленного слоя колебалась в пределах 3—4 мм при ширине 20—22 мм.

Для регулирования химического состава шва предложен способ сварки [А. с. № 197812 (СССР)] с одновременной подачей в разделку нескольких проволок различного химического состава. Сварка осуществляется путем одновременной подачи в разделку нескольких проволок, причем крайние присадочные проволоки подают вплотную к свариваемым кромкам и перемещают параллельно им по мере заполнения разделки. Вольфрамовый электрод совершает колебания поперек разделки. Присадочные проволоки располагают параллельно друг другу. Для получения металла шва и его зон заданного химического состава и необходимой толщины используют проволоки разного диаметра и подают их с различной скоростью в сварочную ванну. *

Для управления составом шва при электронно-лучевой сварке разнородных металлов авторами [182] предложена двухлучевая сварка. При обычном процессе электронно-лучевой сварки сравнительно небольшие смещения оси источника от заданного положения вызывают существенные отклонения в распределении мощности луча между свариваемыми элементами и, следовательно, в составе шва. Одним из способов устранения этого недостатка является сварка двумя независимо действующими электронными лучами. При этом мощности, приходящиеся на свариваемые кромки, можно раздельно дозировать и контролировать в широких пределах. Предложенный способ обеспечивает получение более качественного соединения между разнородными металлами.

С целью повышения производительности наплавки и сварки можно применять сварку неплавящимся электродом с подогревом присадочной проволоки. Способ осуществляют с одновременным колебанием электрода и проволоки перпендикулярно направлению сварки; при этом проволоку подают в хвостовую часть ванны, а колебания ее осуществляют в пределах ванны с амплитудой, меньшей амплитуды колебания электрода [160].

Благодаря значительному уменьшению глубины проплавления основного металла (до 0,5 мм) при автоматической наплавке ленточным электродом под флюсом удалось существенно снизить долю основного металла в металле наплавки по сравнению с автоматической наплавкой электродной проволокой под флюсом.

При сварке и наплавке трехфазной дугой глубина проплавления зависит от соотношения токов в дугах, горящих между электродами и изделием. В этом случае также можно уменьшить глубину проплавления основного металла, но все же она остается достаточно высокой. В случае применения трехфазной дуги имеется возможность

|

Таблица 6 Степень проплавлення стали перлитного класса в зависимости от способа наплавки и наплавляемого металла

|

подавать больший ток на электрод, расположенный на кромке детали, имеющей большую температуру плавления.

При наплавке двумя независимыми дугами одна дуга (переменного тока) горит между двумя неплавящимися электродами, а вторая —< (постоянного тока) между одним из неплавящихся электродов и присадочной проволокой. Основной металл под током не находится.

Плазменная наплавка металлов [123] обладает рядом преимуществ. Высокая концентрация тепловой энергии в плазменной струе, стабильность дугового разряда, возможность легкого раздельного регулирования степени нагрева основного и присадочного металлов обусловливают преимущества применения плазмы для наплавки, особенно в тех случаях, когда наплавляемый металл по составу и свойствам отличается от основного. При применении плазменных способов наплавки присадочный материал можно подавать в виде присадочной проволоки или ленты, или в виде порошка.

В качестве критерия, определяющего возможности различных способов наплавки, можно рассматривать степень проплавления, определяемую как долю участия проплавленного основного металла в составе наплавленного металла [48]. В табл. 6 приведены сравнительные данные по степени проплавления при наплавке медных сплавов и сталей аустенитного класса на стали перлитного класса [123]. Степень проплавления минимальна при наплавке двойной независимой дугой и плазменной струей с токоведущей присадочной проволокой. Во многих случаях степень проплавления имеет реша-

ющее значение при определении возможности изготовления наплавленного изделия. Так, например, кольца и фланцы для соединения труб целесообразно изготовлять наплавленными только при минимальной (3—4 мм) толщине наплавленного слоя. Но при такой толщине его коррозионная стойкость может быть обеспечена только при отсутствии расплавления стали.

При электронно-лучевой сварке на зону соединения направляют пучок электронов, ускоренных высоким электрическим напряжением. В результате выделения энергии при столкновении электронов с металлом последний нагревается и расплавляется. Пучок электронов можно сделать исключительно острым. Благодаря этому практически можно получить высокую плотность энергии (50 МВт/см2).

Отличаясь значительной плотностью энергии, электронный луч позволяет получать сварные соединения узкой (ножевой) формы при минимальной погонной энергии, что снижает возможность образования структурной неоднородности в процессе сварки. Зона термического влияния при этом невелика, благодаря чему почти не образуются сварочные деформации.

Характеристики электронного луча и возможность использования данного способа сварки определяются прежде всего ускоряющим напряжением и степенью вакуума в рабочей камере [159]. По технологическим условиям различают следующие основные варианты электронно-лучевой сварки: сварка с глубинным (кинжальным) проплавлением без присадочных металлов (при толщине металла 3—100 мм); сварка с присадочным металлом (при толщине металла >5 мм); прецизионная сварка без формирования парогазового канала и без разбрызгивания (при толщине металла <3 мм).

Значительное различие в теплопроводности и электропроводимости соединяемых металлов, например при сварке меди со сталью, не представляет проблемы при электронно-лучевой сварке. Малая ширина шва становится большим преимуществом при сварке разнородных металлов. Благодаря возможности точно регулировать положение падения луча за счет смещения луча в сторону одного из свариваемых разнородных металлов можно преодолеть ограничения, накладываемые значительными различиями в физических свойствах металлов, и предотвратить образование трещин. Таким образом, электронно-лучевая сварка открывает большие возможности при сварке разнородных металлов.

Приведенные на рис. 36 комбинации металлов, по данным работы [159], могут быть получены с помощью сварки часто только при использовании промежуточной фольги или присадочного металла.

|

Сочетание металлов |

|

Платина Никель Ванадий Ванадий Кобальт—никель Цинк—серебро Олово |

Присадочный металл

Никель—тантал Молибден—сталь

Титан—хромоникелевая сталь Цирконий—хромоникелевая сталь Твердый сплав—сталь

Медь—алюминий Латунь—свинец

Рис. 36. Сочетания металлов, соединяемых электронно-лучевой сваркой;

В свариваются хорошо

Рис. 37. Сочетания металлов, свариваемых лазерной сваркой;

В — свариваются хорошо

При лазерной сварке для оплавления свариваемых кромок используют световой пучок. Сконцентрированный световой луч характеризуется монохроматичностью, когерентностью, параллельностью и высокой плотностью энергии. Благодаря этому можно наплавлять и сваривать металлы на весьма ограниченных участках. По типу лазеров и способу их использования различают импульсную сварку и сварку непрерывным лазерным лучом (рис. 37).