СВАРКА разнородных металлов и сплавов

РАСПРОСТРАНЕНИЕ ТЕПЛОТЫ ПРИ РАЗНОРОДНОМ СОЧЕТАНИИ МЕТАЛЛОВ

Диаграммы состояния характеризуют интересующие нас системы в равновесном, стабильном состоянии, достигнутом длительным отжигом. При сварке в связи с большой скоростью остывания швов равновесное состояние достигаться не будет, поэтому характер формирования переходной зоны (вплоть до образования интерметаллической прослойки) будет зависеть от температурного состояния границы между разнородными металлами. Эта граница в комбинированном сварном соединении является важнейшей зоной, в которой протекают процессы (реакции), определяющие технологическую и эксплуатационную прочность, плотность шва, а также его коррозионную стойкость. Интенсивность протекания этих процессов и степень их полноты зависят в первую очередь от термического воздействия при сварке. Комбинированные соединения вследствие значительного различия в теплофизических свойствах компонентов имеют характерные особенности в распространении теплоты.

В работе [88] решены задачи по определению температурных полей при мгновенной заварке кольцевого шва на границе двух разнородных дисков и при сварке двух разнородных пластин источником теплоты, движущимся с конечной скоростью. Существенно упростило математическую реализацию этих задач принятие допущения об отсутствии теплоотдачи. При необходимости более точного описания температурных полей при сварке в решении необходимо учитывать теплоотдачу.

В работе [134] определяли температуры при сварке внахлестку и встык разнородных пластин ограниченного размера поверхностным источником теплоты (лучом лазера). Исследования температурных полей при сварке цилиндрических оболочек (труб) из разнородных металлов выполнены в работах [68, 160]. По расчетным формулам на ЭВМ определены температурные поля при аргонодуговой сварке неплавящимся электродом оболочек из стали 12Х18Н10Т с оболочками из стали СтЗ, оболочек из стали 12Х18Н10Т с оболочками из меди, а также пластин из меди и алюминия. Параметры режима сварки изменяли в достаточно широких пределах. Рассмотрены оболочки средних диаметров 60—90 мм с толщиной стенки 2—3 мм. Результаты расчетов сопоставлены с результатами экспериментов. Отмечено удовлетворительное соответствие расчетных и экспериментальных данных.

Оболочки из разнородных металлов достаточно часто сваривают через переходную втулку. В результате образуется соединение, в котором имеются три цилиндрические оболочки из разнородных металлов. Расчетным путем определены температурные поля при аргонодуговой сварке оболочек 08Х18Н10Т + медь + СтЗ и 08Х18Н10Т + СтЗ + медь (0 72x2 мм). Ширина средней оболочки изменялась от 10 до 40 мм.

Рассмотрим характер распространения теплоты на примере сварки алюминия со сталью — пары металлов, наиболее резко различающихся по своим теплофизическим свойствам [130, 165].

В работе [130] данную задачу решали методом конечных разностей, в основу которого положен высокоэффективный итерационный процесс решения системы разностных уравнений. Этот метод позволяет без особых затруднений учесть зависимость теплофизических характеристик материала от температуры, а главное — получить при относительно небольших затратах времени информацию о температурном поле в большом количестве точек вблизи движущегося источника теплоты. Составлена стандартная программа, по которой рассчитаны температурные поля при сварке на различных режимах алюминиево-магниевого сплава АМгб со сталями 12Х18Н10Т и СтЗ.

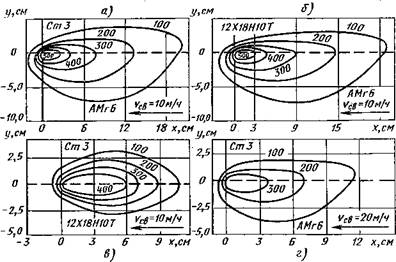

Предложенный алгоритм численного исследования квазистацио - нарных температур полей при сварке разнородных пластин позволяет с помощью ЭВМ средней мощности получать данные о температурном поле вокруг движущегося источника нагрева (рис. 9). Отличительной особенностью полученных в результате расчета температурных полей (сочетания АМгб +4 стали) является несимметричность изотерм как в продольном, так и в поперечном направлении: изотермы в алюминиевом сплаве опережают изотермы в стали, а ширина зоны разогрева алюминиевого сплава в несколько раз больше, чем стали. Это объясняется не только различием теплофизических свойств соединяемых металлов, но и технологическими особенностями сварки алюминия со сталью, в частности, необходимостью смещения

|

Рис. 9. Температурные поля при сварке разнородных пластин: а — СтЗ + сплав АМгб; б — сталь 12Х18Н10Т — АМгб; в — СтЗ —12X18H10T; г СтЗ—АМгб |

источника нагрева (сварочной дуги) на кромку алюминиевого сплава. Длительность пребывания зоны контакта при температурах выше заданной может быть оценена с учетом отношения длины соответствующей изотермы по линии контакта к скорости сварки. Оказалось, что при сварке плавлением алюминия со сталью это время обратно пропорционально квадрату скорости сварки. Отметим, что при сварке однородных металлов время пребывания металла на оси шва выше заданной температуры обратно пропорционально скорости сварки.

Экспериментальная проверка предложенной методики расчета температурных полей при сварке алюминия со сталью, а также сопоставление результатов численного расчета с аналитическим показали достаточную для инженерных расчетов сходимость расчетных и экспериментальных данных. Другой задачей, возникающей при изучении тепловых процессов сварки разнородных металлов, является оценка времени высокотемпературного нагрева границы раздела по толщине пластины с учетом сложной формы разделкш

В работах [59, 88] при формулировке задачи расчета квазиста - ционарного температурного поля в разнородной пластине, возникающего в результате движения точечного источника нагрева, предполагалось, что пластина достаточно тонкая. Это позволило считать распределение теплового источника равномерным по толщине пластины, а характер проплавления —сквозным.

В ряде случаев сварки разнородных металлов оказывается технологически необходимым выполнять на стальной пластине предварительную разделку кромок, заполняемую присадочным металлом. При сварке алюминия со сталью в качестве присадочного металла

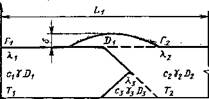

рис. 10. Схема сталеалюминиевого со - единения

|

|

используют алюминиевую проволоку. После прохожде - 'Г

TOC o "1-5" h z ния источника сварочного ^

нагрева конфигурация сече - 51

ния сталеалюминиевого со - JL ♦

единения ПЛОСКОСТЬЮ, пер - Г1 Тзгз Г2 У

пендикулярной направлению

движения источника, имеет форму, изображенную на рис. 10. Температура жидкого металла, заполнившего разделку, может быть вычислена следующим образом:

Т3 = qJ(cyS), (6)

где <7П == qlv — погонная мощность источника нагрева; v — скорость его движения; с, у —теплоемкость и плотность присадочного ме - талла; S — площадь области металла, наплавленного за первый проход.

Сформулируем задачу для расчета температурного поля в поперечном сечении разнородной пластины с заданной формой разделки кромок. При этом будем пренебрегать градиентами температур в направлении движения источника. Такое допущение оправдано, если скорость сварки достаточно велика, т. е. источник нагрева приближается к линейному, и температурное поле изучается в течение сравнительно небольшого интервала времени, прошедшего после заполнения разделки жидким металлом.

Выберем систему координат так, как показано на рис. 10, и условимся относить индексы 1 и 2 к теплофизическим характеристикам в стали и алюминии. Тогда теплофизические свойства и начальная температура в составной пластине с учетом заполнения разделки алюмйнием будет зависеть от пространственных координат у и z так, как показано на рис. 10. Здесь Я3, с3у3, Т3 совпадают с соответствующими величинами в области D2, если нижняя разделка уже заплавлена, и полагаются равными теплофизическим характеристикам воздуха при первом проходе. Уравнение распространения теплоты имеет вид

судТ/дТ = діду (КдТ/ду) + d/dz (МТ/дг). (7)

Начало системы координат и расстояние Ьг (рис. 10) выберем достаточно далеко от разделки с тем, чтобы температуры на границах

у =0 и у = Ьх можно было бы считать в течение рассматриваемого

периода времени совпадающими с начальными температурами, т. е.

Tl{z,0,t) — T-i, T2(z, Ll, t)=Ti. (8)

Будем считать, что теплообмен с окружающей средой на верхней и нижней поверхностях пластины происходит по закону Ньютона, т. е.

ХтдГ Jdn | ^ є гтп = а (Т - Те), (9)

где Гт—внешние границы области Dm (см. рис. 10); а—коэффициент теплообмена; Те —температура внешней среды. Выпишем начальные условия

SHAPE * MERGEFORMAT

|

|

|

(10) |

Тг y, z£Dx Тъ у, z С П2. Т* У, z С D3

Таким образом, сформулированная модель представляет собой задачу для параболического уравнения с разрывными коэффициентами. Алгоритм численного решения и программирование наиболее просто осуществляются в том случае, если рассматриваемая область является прямоугольником. Сформулированная задача может быть приведена к области прямоугольной формы, отличающейся от рассматриваемой отсутствием выступающей (как сверху, так и снизу) части (наплавки), теплообмен с которой учтем при прмощи специального граничного условия

(с, У)і бdT/dt 12=я = - МТ/дг 12=н — а (71 — Те), (11)

где б = б (у) —толщина наплавленного слоя (см. рис. 10).

Одной из задач, для решения которой может быть использована сформулированная выше математическая модель, является определение времени t, в течение которого в зоне контакта сохраняются высокие температуры (Т 520 °С), т. е. температуры, при которых

возможно образование интерметаллических соединений. Опыт показывает, что это время обычно невелико, поэтому для решения задачи (7)—(И) методом конечных разностей целесообразно применять явную схему. Граничные условия аппроксимировались с первым порядком точности. Ниже приведены результаты расчетов, а также сопоставление их с экспериментальными данными.

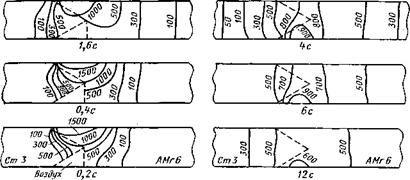

На рис. 11 приведены изменения температурных полей по толщине пластины в различные моменты времени. Как видно из приведенных рисунков, первоначальная неравномерность в распределении температур по толщине пластины достаточно быстро (после прохождения источника нагрева) исчезает, и процесс переноса теплоты фактически становится одномерным. При первом проходе (рис. 11, а)у т. е. при заполнении присадочным металлом верхней части разделки кромок, время высокотемпературного нагрева кромки для стали СтЗ составляет 4 с. Примерно то же имеет место и для стали 12Х18Н10Т. При сварке второго шва (присадочным металлом заполняется нижняя часть разделки кромок, верхняя часть предполагается уже заполненной сплавом АМгб) поле температур в пластине, а вместе с ним и время-высокотемпературного нагрева резко изменяются. Сварку с обратной стороны производили после полного остывания первого шва. -------

На первый взгляд казалось, что заполнение разделки должно привести к уменьшению температур на кромке разделки и сокращению времени пребывания ее в области высоких температур, так как заполненная алюминием верхняя часть разделки интенсивно отби-

|

а) Л Рис. 11. Изменение температурных полей по толщине пластины при сварке: а — СтЗ с АМгб (первый проход); б — то же (второй проход) |

рает теплоту на разогрев (в отличие от воздуха при сварке первого шва) и тем самым снижает общую температуру пластин.

Однако расчеты показали, что истинная картина имеет совершенно противоположный характер. На рис. 11, б представлены поля температур при сварке с обратной стороны сплава АМгб со сталью СтЗ. При этом в области разделки кромок, т. е. в зоне непосредственного контакта алюминия со сталью, температуры выше 520 °С не исчезают, в отличие от первого прохода, даже спустя 6 с. Для обеспечения сварного сталеалюминиевого соединения, равнопрочного алюминиевому сплаву, сварку с обратной стороны (второй проход) следует вести на примерно вдвое меньшем токе, чем сварку первого шва, и после его полного остывания.

Расчетами также установлено, что попытка снизить температуру зоны контакта на первом проходе за счет применения фигурных (заполняющих разделку кромок), например, медных подкладок не только не'приводит к желаемому результату, а напротив, способствует более интенсивному разогреву свариваемых кромок. Кроме того, увеличивается длительность пребывания, зоны контакта металлов при температуре выше критической (520 °С), что приводит к росту интерметаллических фаз. Поэтому применение фигурных медных подкладок нецелесообразно.

Определение характера распространения теплоты в различных точках сталеалюминиевого соединения сложно как теоретически, так и экспериментально. Практически же определение времени нахождения точки, лежащей на линии перехода, выше температуры образования интерметаллической фазы (520 °С) для существующих

|

|

|

|

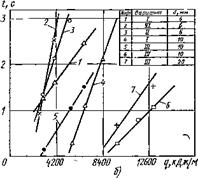

Рис. 12. Номограмма для расчета времени t контактирования стали 12Х18Н10Т со сплавом АМгб при температуре выше критической (а) и зависимость времени контактирования расплавленного алюминиевого сплава со сталью от погонной энергии ((?)

многочисленных биметаллических композиций алюминия со сталью невыполнимо, так как оно зависит от состава металлов, входящих в биметалл, соотношения толщин, теплофизических свойств компонентов и других факторов. В связи с этим необходимо было попытаться найти общие зависимости, которые устанавливали бы связь между упомянутыми выше параметрами.

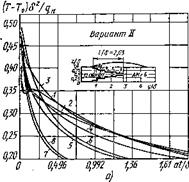

В результате расчетов [89] построены обобщенные данные, приведенные на рис. 12, а.

По оси ординат отложена безразмерная температура

(Т-Т0) 8Vqn,

где Т0 —начальная температура; Т —температура образования интерметаллических фаз для стали данной марки; б —толщина свариваемого металла; qn — погонная энергия, определяемая из выражения

<7п = 0,24UIrnp/vCB, (12)

где т]пр — эффективный КПД проплавления (т]пр = 0,25 ч-0,3), в данном случае — суммарный КПД расплавления со стороны алюминия и заполнения со стороны стали.

По оси абсцисс отложено безразмерное время (для любой толщины металла) at/8, где а = Х/су—коэффициент теплопроводности.

Имея в качестве исходных данных параметры режима сварки, первоначально находили безразмерную температуру, а затем, пользуясь приведенным на рис. 12, а графиком, определяли время пребывания границы перехода алюминий—сталь выше температур образования интерметаллических фаз.

Обобщенные данные построены в шести вариантах: для сочетания СтЗ + сплав АМгб при отношении длины разделки к толщине 1/8=1, 2,03 и 3,9 (варианты III, I и IV), для случая предварительной подварки сплавом АМгб (вариант VI), для случая применения медной подкладки (вариант V) и сварки сочетания стали 12Х18Н10Т + сплав АМгб (вариант II).

Температура сварочной ванны в месте контакта алюминия со сталью зависит от режима сварки, причем с увеличением погонной энергии имеет тенденцию к повышению, что объясняется изменением температуры сварочной ванны по глубине. На рис. 12, б приведены зависимости времени контактирования расплавленного алюминия с железом от погонной энергии. Время контактирования расплавленного алюминия с железом возрастает с увеличением погонной энергии и в пределах исследованных режимов и толщин (6—20 мм) изменяется в небольшом диапазоне (0,2—3,5 с).

При одинаковой толщине свариваемых металлов время контактирования зависит как от вида разделки кромок, т. е. от количества наплавляемого металла, так и от марки стали. При сварке алюминиевых сплавов со сталью 12Х18Н10Т время контактирования несколько увеличивается. Естественно при этом, что время пребывания поверхности стальной кромки (точки 2, 5, 7 на рис. 12, а) выше критической температуры Т = 520 °С значительно выше, нежели время пребывания алюминия (точки 7, 3, 4, 3, 8) при тех же температурах.

При увеличении толщин пластин из стали и алюминиевых сплавов время контактирования при одной и той же погонной энергии сокращается. Таким образом, получены обобщенные данные и построены номограммы, позволяющие рассчитывать время контактирования расплавленного алюминия (ванны) с твердой стальной кромкой выше критической температуры образования интерметаллических фаз для широкого диапазона толщин (6—30 мм) свариваемых металлов. Полученные значения времени контактирования являются исходными для последующих расчетов процессов диффузии при сварке разнородных металлов.

Автором работы [68] разработан расчетно-аналитический метод определения температурных полей при сварке цилиндрических оболочек и пластин из разнородных металлов мгновенным плоским, мгновенным линейным и движущимся со скоростью сварки по стыку оболочек линейным источником теплоты при условиях равномерного прогрева стенок оболочек по толщине и независимости теплофизических коэффициентов от температуры.

Метод позволяет рассчитывать температурные поля при сварке двух и трех оболочек из разнородных металлов в большинстве практически важных случаев.