СВАРКА разнородных металлов и сплавов

ПРОЦЕССЫ СМАЧИВАНИЯ (РАСТЕКАНИЯ) И РАСТВОРЕНИЯ НА ПОВЕРХНОСТЯХ РАЗДЕЛА Поверхностные явления при сварке различных пар металлов

Поверхностные^явления играют решающую роль^в образовании прочных связей при соединении разнородных металлов. Любая сварочная система состоит из нескольких фаз, контактирующих между собой. Многие процессы определяются явлениями, протекающими именно на поверхностях раздела — это поверхностные свойства фаз (поверхностное и межфазное натяжение) и поверхностные явления на границах между фазами (адгезия, смачивание, адсорбция и т. д.) Л118].

От величины поверхностного и межфазного натяжений зависит форма валика, полученного при сварке, а при наплавке — ширина, наплавляемая за один проход. Отделимость шлаковой корки, имеющая особое значение при многослойной сварке или наплавке под слоем флюса, также связана с поверхностными явлениями и зависит от поверхностных натяжений металла, шлака и межфазного натяжения на границе металл—шлак.

Связь поверхностных свойств металла и формы сварного шва подтверждается и экспериментально. Обнаружено [192], что с уменьшением межфазного натяжения наплавленный валик получается более плоским. Влияние сил поверхностного натяжения на формирование корня стыковых швов отмечено в ряде работ. Силы поверхностного натяжения заметно влияют на форму шва не только при дуговых способах сварки, но также и при электронно-лучевой сварке [189]. В ряде случаев краевой угол смачивания закристаллизовавшегося шва может служить критерием при оценке качества сварного соединения.

В последние годы значительно увеличилось количество обзорных и оригинальных работ, посвященных проблеме распространения жидкости по поверхности твердого тела, проведенных с привлечением современных методов исследований и обработки результатов измерений [98, 126]. Хотя и получены общие сведения и закономерности, механизм и кинетика растекания в условиях реальных систем остаются неясными. До последнего времени почти отсутствовала информация о растекании, например, алюминия и его сплавов по металлам семейства железа, меди, титану и др.

При наплавке и сварке имеет место кинетическое смачивание, которое характеризуется непрерывным образованием новых поверхностей раздела. Но для простоты рассмотрения смачивание при наплавке в первом приближении можно рассматривать как статическое смачивание на плоской поверхности [123].

Учет всех физико-химических факторов, влияющих на растекание во время сварки, при описании кинетики процесса не представляется возможным. В связи с этим особое значение имеют исследования кинетических закономерностей растекания, определение скорости и зависимости ее от различных физико-химических факторов, особенно в системах, в которых процесс растекания осложнен образованием промежуточных фаз в зоне контакта.

К сожалению, применительно к сварке плавлением разнородных металлов процессы смачивания и растекания практически не изучались. Лишь в работах [123, 192], посвященных данному вопросу, предпринимались попытки связать зону смачивания с термическим циклом сварки.

В условиях сварки можно дать только комплексную оценку контактного взаимодействия, поэтому обычно используют методики, при которых исследуют каждую стадию процесса отдельно в температурно-временных условиях, максимально приближающихся к сварке. При таком моделировании процесса сварки-пайки каплю расплавленного металла наносят на поверхность твердой подогретой подложки. Используют как изотермическую выдержку, так и кратковременный нагрев.

Общего уравнения, которое охватывало бы все многообразие процессов смачивания, еще нет. Могут быть решены лишь частные задачи. В связи с этим большое значение приобретают экспериментальные работы.

Анализ закономерностей распространения жидких металлов по твердой металлической поверхности показывает, что основными факторами, влияющими на этот процесс, являются соотношение между поверхностными энергиями твердого и жидкого металлов и на их межфазной границе; микрорельеф твердой поверхности; характер среды, в которой находятся контактирующие металлы, температура, состояние поверхности твердого металла (наличие окисных пленок и др.) и структура приповерхностного слоя; растворимость жидкого металла в твердом и скорость объемной диффузии атомов расплава в твердый металл; физические свойства жидкости (плотность, вязкость и др.); энергия активации поверхностной диффузии и некоторые другие факторы (например, возможность образования интерметаллидов).

Основной параметр, характеризующий взаимодействие разнородных металлов,— смачивание, определяемое углом смачивания 0. Для выяснения факторов, влияющих на смачивание и растекание жидкости по твердой поверхности, проанализируем выражения для краевого угла смачивания и движущей силы растекания. Пусть капля жидкости 3 находится на твердой поверхности 7 в среде 2. Тогда по уравнению Юнга можно записать

cos 0 = (а12 — а13)/а23, (54)

где а12, а13 и ог23 — удельные свободные межфазные энергии на границах 1—2, 1—3 и 2—3 соответственно, а 0—краевой угол. При абсолютном смачивании (0 = 0) жидкость растекается по поверхности. В этом случае роль движущей силы растекания играет величина

Да = k (а13 — а13) — а23, (55)

где k—коэффициент шероховатости, равный отношению площади истинной поверхности и идеально гладкой.

Из выражений (54) и (55) следует, что, изменяя величины меж - фазных энергий aik и коэффициент k, можно управлять смачиванием и растеканием. Так, наличие продольных канавок на твердой поверхности ускоряет растекание жидкости вдоль нее [15]. Учет этого фактора важен и для сварки плавлением. При сварке разнородных металлов (например, стали с алюминием) на стальной детали разделку кромок выполняют под определенным углом, что улучшает смачивание и повышает прочность сварного соединения.

При нанесении на данную твердую поверхность жидкого металла, например при сварке-пайке, алитировании и цинковании стальных изделий, межфазные энергии oik можно изменять, либо изменяя состав среды (газа, флюса) 2, либо путем легирования легкоплавкого металла 3. На смачиваемость влияют также состав основного металла, наличие градиента температуры вдоль его поверхности, принудительно заданный рельеф, величина наложенного потенциала, если окружающая среда 2 — электролит. При сварке разнородных металлов появляются дополнительные движущие силы за счет давления дуги, давления потока аргона, большой массы расплавленного металла. ^

Оценка движущих и тормозящих сил при изотермическом растекании жидкости по твердой поверхности дана в работе [76]. Так, например, для кинетики двумерного растекания капли получено следующее уравнение:

хцр Г4 * = 2пгАо + ja_ / 2 + т (56)

3 т dt 1 рг2 ^ 1 пг ) х 1

где г — радиус капли массой т в момент времени /; р — плотность жидкости, ц—ее вязкость; g—ускорение свободного падения; к —множитель, учитывающий форму профиля капли; Да и а23 — те же величины, что и в формуле (55).

Растекание капли ускоряется вследствие понижения ее потенциальной энергии в поле силы тяжести (слагаемое gmVnpr3), а также в связи с уменьшением площади боковой поверхности капли при ее растекании (слагаемое 2ma23/pr2). Оба эти фактора особенно существенны на начальных стадиях растекания (малые г, соответствующие образованию толстого слоя покрытия).

Из сил, тормозящих процесс растекания, отметим вязкость жидкости, силы инерции, трение между слоем жидкости и подложкой, механическое сопротивление, оказываемое микровыступами поверхности. Наиболее хорошо изучен случай, когда главная сила сопротивления — вязкость. Сила внешнего трения играет особенно большую роль, когда слой растекающейся жидкости становится очень тонким. С этим, вероятно, связано резкое замедление процесса растекания на конечной стадии [76]. В результате взаимодействия подложки с растекающейся жидкостью могут существенно меняться движущие силы растекания, которые определяются поверхностными и объемными свойствами жидкости, и тормозящие силы, определяемые объемными свойствами. В частности, довольно часто встречаются случаи, когда динамическая вязкость жидкости меняется в процессе растекания. Тогда для расчета кинетики растекания необходимо знать зависимости ц = f (с) и с =/(/), где ц —динамическая вязкость жидкости; с — концентрация материала подложки в жидкости.

Рассмотрим влияние некоторых технологических факторов на смачиваемость и растекание. Изучено влияние вакуума в диапазоне давления 1,33* 104 — 1,33 МПа на кинетику растекания расплавов чистых металлов: Ga, Jn, Sn, Bi, Cd, Pb, Си, эвтектики Си—Ag (ПСр 72) и других по железу (вакуумной плавки), меди (М1б) и никелю (НП2). Подготовка поверхности образцов заключалась в механической зачистке, травлении и обезжиривании. Принято, что с увеличением степени вакуумирования смачивание улучшается, однако в исследовании [66] обнаружена аномалия в растекании расплавов по поверхности железа, меди и никеля в вакууме.

Смачивание стали серебром. В работе [201 изучено влияние флюса, газовой среды, легирующих элементов, температуры и времени контактирования на смачивание стали расплавленным серебром. Для определения влияния защитной атмосферы на процесс смачивания стали расплавом серебра выбраны следующие газовые среды: аргон высшего сорта (ГОСТ 10157—79), аргон +0,5 % кислорода, аргон +1 % воздуха, вакуум 2,68* 104—6,65 мПа. Подложка

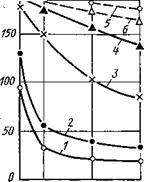

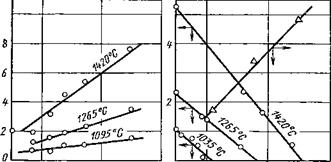

Рис. 16. Зависимость краевого угла смачивания стали серебром от температуры и состава газовой среды: 1—5 — вакуум 6,65; 66,5; 6,65-103; 2,66-104 МПа соответственно; 6 — аргон

|

9, град |

|

380 1000 1050 1100 Т/°С |

|

|

из стали ВСтЗсп; навеску изготовляли из серебра Ср 999,9 (ГОСТ 6836—80) и серебра опытных плавок, легированных элементами (Pd, Si, Р, Al), образующими твердые растворы, эвтектики и химические соединения с серебром и сталью.

Значения краевых углов смачивания 0 стали расплавом серебра Ср 999,9 в условиях различных газовых сред при времени контактирования твердой и жидкой фаз 1 мин и температурах 980—1100 °С показаны на рис. 16. Нагрев до более высоких температур затруднял наблюдение процесса, так как элементы оптической системы микроскопа покрывались плотной пленкой конденсирующихся паров серебра.

Серебро хорошо смачивает сталь в вакууме (6,65 мПа) при температуре нагрева 1100 °С. Примеси воздуха и кислорода к аргону, как и снижение разрежения воздуха, препятствуют процессу смачивания. Смачиваемость стали расплавленным серебром определяется в основном наличием окислов на поверхностях взаимодействия, температурой металлов жидкой и твердой фаз и продолжительностью контакта жидкого металла с твердым.

Введение небольших добавок меди [123] и палладия в серебро способствует улучшению смачивающей способности, при этом с увеличением содержания палладия угол смачивания уменьшается. Это объясняется тем, что палладий образует твердые растворы с железом и серебром. Металлографические исследования выявили образование прослойки между сталью и серебром, причем с увеличением содержания палладия в расплаве толщина прослойки увеличивается. При исследовании влияния времени контактирования жидкой и твердой фаз на угол смачивания установлено, что последний зависит (в определенных пределах) от времени контактирования твердой и жидкой фаз, а также от степени легирования расплава. Замена 10 % атомов серебра, находящихся на поверхности раздела фаз, атомами палладия уменьшает поверхностное натяжение а13 системы железо—серебро на 30 %. Увеличение содержания палладия в сплаве серебра свыше 10 % незначительно влияет на процесс смачивания стали ВСтЗсп при температурах до 1100 °С. Увеличение времени взаимодействия фаз уменьшает угол смачивания, особенно в первые 30 с.

В другой работе [175] с применением метода покоящейся капли изучено взаимодействие в системе серебро Ср 999,9 (жидкая фаза) — сталь марок Gf3 и'СтЮ (твердая фаза) и выбран состав сварочного флюса, обеспечивающий в аргоне краевой угол смачивания 0 < 20° при температуре взаимодействующих фаз более 1000 °С. В присут

ствии флюсов угол смачивания уменьшается при увеличении температуры и достигает величин, равнозначных условиям вакуума 13,3—1,33 мПа. Компоненты флюса: 30—35 % тетрафторбората калия, 35—40 % криолита, 20—22 % фтористого натрия, 5—10 % хлористого калия, 1—5 % кремния.

Работу адгезии рассчитывали по выражению

= WASM - Wa (A4/p)2/3Af!/з, (57)

где Wa—удельная работа адгезии, определяемая по формуле Wa = (т23 (1 + cos 0) при поверхностном натяжении на границе жидкой и газообразной фаз, которое равно о23 = 0,898 -т-0,923 Дж/м2; 5М — площадь, занимаемая молем серебра, если его растянуть в мо - ноатомную пленку; Мир — мольная масса и плотность, равные 55,84 и 7,88 г/см3 соответственно; N—число Авогадро, равное 6,02-1023 моль-1.

При взаимодействии серебра со сталью в присутствии флюса WM =44-т-46 кДж/моль. Это свидетельствует о том, что энергию, необходимую для растекания серебра по стали, обеспечивают не физические, а химические силы, возникающие на границе раздела. При этих же условиях, но без флюса (WM < 6 кДж/моль) на шлифах между серебром и сталью обнаружены прослойки повышенной твердости. Прочность сцепления со сталью серебра, наплавленного не - плавящимся электродом в аргоне с применением флюса, сгср = = 100 - т-140 МПа; без флюса сгср = 30 =40 МПа. Сцепление серебра со сталью надежно при нагреве соединения до 800 °С. Длительный нагрев при 600—800 °С приводит к разупрочнению в результате того, что на границах раздела соединения и зерен наплавки протекают процессы избирательного окисления неблагородных элементов. По-видимому, действие флюса проявляется в растворении окис - ных пленок стали, что способствует сближению поверхностей раздела на расстояние, соизмеримое с параметрами кристаллической решетки.

Исходя из анализа уравнения (54), для улучшения растекания необходимо повысить поверхностное натяжение твердой фазы а12, снизить поверхностное натяжение расплава а23 и межфазное поверхностное натяжение а13. Поверхностное натяжение металлов с изменением температуры меняется. Так, поверхностное натяжение стали 08Х15Н25 при температуре 1500 °С составило 1380 мДж/м2, при 1560 °С — 1400 мДж/м2; меди при 1131 °С — 1103 мДж/м2, при 1150 °С — 1115 мДж/м2, при 1200 °С — 1154 мДж/м2 и при 1215 °С— 1166 мДж/м2.

С повышением температуры поверхностное натяжение меди увеличивалось. Примеси в металле иногда оказывают весьма существенное влияние на изменение поверхностного натяжения. Повышение содержания меди в медно-никелевых сплавах от 0 до 100 ат. %при - водит к понижению поверхностного натяжения от 1735до 1265мДж/м2. На поверхностное натяжение меди очень сильно влияет добавка серы. Аналогично влияют на медь добавки кислорода, серебра, золота, кадмия, алюминия, олова, свинца, сурьмы. Влияние примесей на изменение поверхностного натяжения металлов и сплавов объясняется их адсорбцией на границе раздела. Повышение концентрации примесей в поверхностном слое приводит к понижению поверхностного натяжения металла или сплава.

Одна из серьезных проблем при сварке меди со сталью — проникновение меди по границам зерен в сталь в процессе сварки и образование трещин. В работе [7 ] механизм образования трещин представляется следующим образом. В результате действия упругопластических деформаций растяжения на поверхности кристаллизующейся стали возникают микронадрывы. Медь, находящаяся в жидком состоянии, смачивает поверхности микротрещин и проникает туда под влиянием капиллярного эффекта. Проникнув в микронадрыв, медь вызывает дополнительное давление на стенки микрощели, что приводит к развитию микронадрыва и образованию трещины значительной величины. Из двух фаз, присутствующих в сталях, жидкая медь смачивает аустенит (у-фазу) и не смачивает феррит (а-фазу).

Для непосредственного определения смачиваемости медью аусте - нита и феррита методом лежащей капли определены краевые углы смачивания между жидкой медью и аустенитом и жидкой медью и ферритом. Материал подложек: феррит—сталь 08Х17Т, аустенит— сталь 12Х18Н9Т. При использовании в качестве подложки стали 08Х17Т краевой угол смачивания равен 92—100°, а для стали 12Х18Н19Т —22—28° при 1100 °С. Поскольку краевой угол смачивания медью стали 08Х17Т (феррит) более 90°, следовательно, сталь 08Х17Т медью не смачивается. Краевой угол смачивания медью стали 12Х18Н9Т (аустенит) значительно меньше 90°, т. е. она смачивается медью. Резкое уменьшение (вплоть до полного отсутствия) трещин в сталях с ферритной фазой вызвано несмачи - ваемостью феррита жидкой медью [6].

Проводили исследование смачиваемости электротехнической стали жидкой медью в вакууме [100] путем определения угла смачивания 0 и площади растекания S при разной температуре наплавляемой поверхности (700—1100 °С). С этой целью при разрежении в камере — 1,33 - Ї03 Па на нагретые до определенной температуры образцы наносили капли расплавленной меди. Капли получали путем введения медного прутка диаметром 4 мм в зону горения дуги. В момент отрыва капли дуга выключалась и одновременно фиксировалась температура поверхности образца (в записи на осциллографе с помощью хромель-алюмелевых термопар). Результаты исследования угла смачивания и площади растекания меди при соединении медь—сталь представлены на рис. 17.

В работах [99, 126] определены скорости растекания жидкой меди по поверхности железа различной степени окисленности при температуре 1120 °С. При этом установлено, что расплавы растекаются с меняющимися контактными углами.

Смачивание железа алюминием. Рассмотрим некоторые процессы контактного взаимодействия в системе алюминий—железо. Схема взаимодействия этих двух металлов может быть представлена сле-

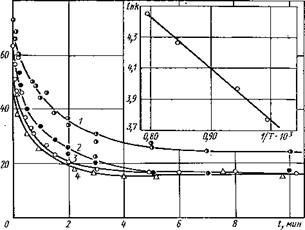

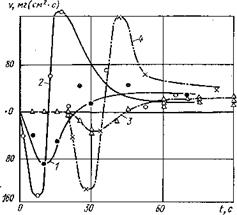

Рис. 17. Зависимость краевого угла смачи - Рис. 18. Зависимость краевого угла смачивания и площади растекания жидкой меди вания железа алюминием от времени кон-

от температуры нагрева образцов такта, с:

1 —4 до 30; 5 — до 6

дующими стадиями: первая — растекание жидкого алюминия по поверхности железа; вторая — возникновение интерметаллической прослойки на границе раздела; третья —растворение этих фаз в расплаве алюминия. Можно предположить, что собственно химическое взаимодействие железа и алюминия с образованием интерметаллических соединений происходит со скоростью, значительно превышающей скорость растекания алюминия и растворения возникших соединений. Поэтому изучали кинетику растекания жидкого алюминия по поверхности железа и определяли соотношение скоростей роста и растворения граничных фаз.

Кинетику растекания изучали в вакууме ((1-^3)*1,33 мПа при максимальной температуре опыта) на установке, где можно было фиксировать кинетику растекания одновременно с помощью киносъемки и фотографирования длиннофокусным объективом, а также раздельно нагревать исследуемые объекты. Так как реакции в системе железо—алюминий проходят очень активно, для характеристики процесса контактного взаимодействия необходимо было получить данные о растекании при малом времени контакта, поэтому опыты проводили, нагревая раздельно железный образец (цилиндр 10—15 мм) и алюминий (0,03 г), а затем после достижения заданных условий приводили их в контакт. Этому моменту предшествовало начало киносъемки. Скорость растекания оценивали по изменению площади контакта (S ж d2) капли с подложкой во времени t, степень смачивания оценивали по краевому углу 0.

Для исследования применяли алюминий марки А99 (99,99 % А1), техническое железо и интерметаллические фазы системы железо — алюминий. Интерметаллические фазы готовили плавлением исходных металлов в магнезитовых тиглях в среде аргона или гелия. Получены кинетические зависимости краевого угла смачивания железа алюминием при температурах 700, 750, 800 и 900 °С (рис. 18). Установлено, что система железо—алюминий характеризуется удовлетворительным смачиванием (0 < 90°), высокой скоростью растекания и сильной адгезией алюминия к железу. Вычислены значения кажу-

щейся энергии активации растекания алюминия по железу (75 кДж/моль). Работу адгезии алюминия к железу оценивали по уравнению W = а23 (1 + cos 0); она велика и составляет 1,3—

1,5 Дж/м2 в интервале 700—900 °С.

Механизм растекания алюминия по железу можно представить следующим образом. При соприкосновении железа с расплавленным алюминием последний адсорбируется на поверхности железа, затем в зоне контакта протекает взаимная диффузия, и образуются диффузионные слои. В результате на контактной границе появляется слой промежуточных фаз, изменяются свойства расплава, что и приводит к прекращению растекания и изменению формы капли. Установлено, что на контактной поверхности твердое железо—жидкий алюминий образуется только два интерметаллида—FeAl3 и Fe2Al5. В соединении Fe2Al5 преимущественно перемещаются атомы алюминия, что связано со специфической дефектностью решетки этой фазы, в результате чего образуются характерные столбчатые кристаллы, растущие перпендикулярно фронту реактивной диффузии. Вследствие образования интерметаллических фаз в зоне контакта растекание алюминия по железу резко тормозится. Это подтверждают результаты измерения краевых углов смачивания алюминием интерметаллических фаз FeAl3, Fe2Al5, FeAl2, FeAl и Fe3Al.

В первые моменты контактирования алюминий не смачивает (0 > 90°) ни одну из интерметаллических фаз, что не противоречит предложенному механизму процесса растекания по железу: интерметаллические прослойки, образующиеся в зоне контакта, препятствуют растеканию алюминия по железу. Краевой угол смачивания уменьшается, а работа адгезии растет в ряду FeAl3, Fe2Al5, Fe3Al, а также с повышением температуры.

Согласно диаграмме состояния системы А1—Fe, с расплавом, богатым алюминием, при температуре 800—900 °С может находиться в равновесии только 0-фаза. Поэтому растекание алюминиевого расплава по 0-фазе не сопровождается образованием новых фаз, и процесс растекания в этом случае заканчивается за (0,5ч-1)* 10"2с, т. е. равновесие достигается почти мгновенно. Напротив, значительное изменение краевого угла во времени связано с необратимым меж - фазным переносом массы. Движущая сила этого переноса обеспечивается разностью химических потенциалов компонентов в термодинамически неравновесных системах Fe2Al5—Al, Fe3Al—А1 при 800—900 °С. Вычисленные по температурной зависимости скорости растекания (в интервале 700—900°) эффективные энергии активации для FeAl3 и Fe2Al5 близки и составляют 94,3 кДж/моль.

Полученные результаты показывают, что варьирование температурно-временных условий не влияет на фазовый состав интерметаллической прослойки при контактном взаимодействии алюминия с железом. Из этого следует, что для получения прочных сварных соединений алюминия с железом процесс следует проводить по режимам, обеспечивающим минимальную толщину интерметаллической прослойки. Для этого время контакта расплавленного алюминия с железом и его сплавами должно быть минимальным.

Исследовано влияние содержания кремния в алюминиевых расплавах (до 10 % Si) на кинетику растекания этих расплавов по поверхности технического железа в температурном интервале 700— 900 °С в вакууме методом киносъемки с целью выявления условий, обеспечивающих минимальную толщину интерметаллической прослойки при контактном взаимодействии расплава с железом. Небольшие добавки кремния в расплав алюминия (до 4%) при 700—750 °G улучшают смачивание. Кремний, являясь межфазно-активным, задерживает рост интерметаллических фаз в зоне контакта. При введении кремния в железную основу эффект влияния кремния почти не ощутим. Весьма эффективным оказалось действие никеля и хрома, введенных в железную основу.

Исследование кинетики растекания алюминия по железоникелевым (1,4—10 мае. % Ni) и железохромовым (0,96—17,8 мае. % Сг) сплавам в интервале температур 700—900°С показало, что введение легирующих элементов в твердую фазу увеличивает работу адгезии алюминия к сплавам (уменьшает краевой угол смачивания, увеличивает площадь растекания) и временной интервал растекания (время прорастания кристаллов промежуточной фазы). Влияние никеля, по-видимому, связано с образованием тройного соединения в богатой алюминием области системы алюминий—железо—никель. Наличие тонкого слоя тройного соединения тормозит реакционную диффузию на границе раздела. Переходный слой получается более плотный с явным отсутствием текстуры роста при содержании никеля в твердой фазе 2,9—10 мае. %. Действие хрома не столь ощутимо, так как в богатой алюминием области системы алюминий—железо—хром тройное соединение не образуется.

Никель и хром участвуют в формировании интерметаллической прослойки, причем никель более энергично взаимодействует с интер - металлидом, чем хром. Такое перераспределение элементов можно, по-видимому, объяснить тем, что термодинамически более выгодно образование алюминидов никеля, а не алюминидов хрома и железа. При этом никель как бы «вытягивается» на поверхность алюминия.

Таким образом, введение никеля и хрома в железную основу благоприятно сказывается на толщине переходного слоя, оптимальные свойства которого получены для составов, количество легирующих элементов в которых соответствует составу стали 12Х18Н10Т.

Приведенные примеры показывают, что, имея возможность регулировать свойства твердого и жидкого металлов путем введения в них в небольших количествах активных добавок, а также изменяя температуру и длительность контактирования твердой и жидкой фаз, можно регулировать степень смачивания твердого металла жидким.

Смачивание меди алюминием. При сварке в среде, свободной от кислорода, жидкий алюминий хорошо растекается по твердой меди. Уже начальные значения краевых углов смачивания составляют 60—70°, уменьшаясь в течение 0,5 мин до 30—40°. Повышение температуры от 800 до 1000 °С мало влияет на краевой угол. Как

|

Рис. 19. Зависимость краевого угла смачивания меди алюминием от времени при различных температурах, °С: 1 — 700; 2 — 800; 3 — 900; 4 — 1000 |

видно из рис. 19, краевой угол резко уменьшается в первые 1—

1,5 мин, затем изменяется незначительно. С повышением температуры угол смачивания уменьшается, и наиболее сильно в интервале 700—800 °С; при дальнейшем увеличении температуры угол меняется мало. По величине 0 и поверхностному натяжению чистого алюминия рассчитана работа адгезии алюминия к меди [98].

Такой расчет допустим для небольшого времени контакта, в течение которого растворение меди и алюминия не изменяет резко поверхностного натяжения алюминия. Медь инактивна на поверхности жидкого алюминия. Вычисленная работа адгезии даже для первого момента контактирования фаз велика (1 МДж/м2). В процессе смачивания работа адгезии меняется. Определено изменение работы адгезии по времени при различных температурах. Для начального момента контактирования фаз путем проведения касательных вычислены коэффициенты наклона k экспериментальных кривых в координатах W. a—t. Предполагая, что величина k подчиняется экспоненциальной зависимости, по выражению (15) рассчитали эффективную энергию активации процесса смачивания. Согласно данным рис. 19 энергия активации этого процесса 28 кДж/моль.

При контакте меди с алюминием медь диффундирует в алюминий и алюминий в медь. Но так как диффузия в жидкость протекает намного скорее, чем диффузия в твердое, можно считать, что наблюдается преимущественная диффузия меди в алюминий. Энергия активации процесса диффузии меди в алюминий, полученная в работе [98], составляет 65 кДж/моль. Учитывая погрешность эксперимента, можно полагать, что полученные значения энергии активации сопоставимы. Таким образом, возможным механизмом, определяющим скорость растекания алюминия по меди, является диффузия меди

в жидкий алюминий, определяющая также скорость растворения меди в алюминии.

Влияние покрытия изучали при температуре 700—800 °С в вакууме.

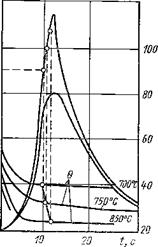

Ввиду того, что теория терморастекания, т. е. растекания в неизотермических условиях при взаимодействии с подложкой отсутствует, представлялось целесообразным провести сопоставление термического цикла сварки и временной зависимости краевого угла смачивания (рис. 20). Резкий нагрев интенсифицирует растекание, при этом скорости растекания при температурах сварочного процесса (800—900 °С) сопоставимы со скоростями сварки (~0,2 см/с.) Это указывает на возможность получения в некоторых условиях (например, при электронно-лучевой сварке алюминия со сталью) удовлетворительной смачиваемости без принятия дополнительных мер. К таким мерам относятся, например, ряд гальванических покрытий на стали, меди и других металлах.

Эффективны те покрытия, которые при температуре процесса образуют жидкую фазу в виде тонкой смачивающей прослойки на поверхности твердой фазы.

Смачивание ниобия сталью [153]. Установлено, что смачивание ниобия сталью в значительной степени зависит от состояния поверхности и температуры подогрева ниобия.

|

экраном с подвижной шторкой в,?рад от воздействия электронного луча и напыления. Капля расплавленной стали образовывалась в результате подачи проволоки |

Смачиваемость и взаимодействие ниобия со сталью изучали в условиях вакуума 6,65 мПа при нанесении капли расплавленной стали на пластинку ниобия [128]. Пластинку ниобия разогревали проходящим током от сварочного генератора. Ниобий защищали

|

|

|

800 |

|

600 |

|

400 |

|

200 |

т,

|

0, град 100 |

Я, смг

|

О О |

|||

|

о - |

^9 |

с/ |

|

|

6 |

/ V |

||

|

S ) V,—тт |

|||

|

-О |

|

60 |

|

40 |

|

0,9 0,7 0,5 0,3 |

|

1200 mo ж т,°с |

о

Рис. 20. Схема совмещения термического Рис. 21. Зависимость краевого угла смачи-

цикла сварки и временной зависимости угла вания и площади растекания расплавлен-

смачивания ной капли стали на поверхности образца от

температуры нагрева ниобия

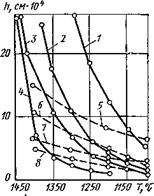

Рис. 22. Распределение максимальных температур по ниобию и изменение формы шва в, при сварке нахлесточных соединений ниобия со сталью: 1

|

|

/ — образование интерметаллической прослойки; II—соединение без интерметаллической прослойки; III — область несма - 50 чивания ниобия,

12Х18Н10Т при помощи спе - циального подающего механизма в зону расфокусированного электронного луча. Элек - зд тронный луч смещали таким образом, чтобы исключить попадание его на ниобий при 20 открытой шторке. Термические циклы нагрева ниобия записывали на шлейфовом осцилло - 10 графе.

На рис. 22 показана зависимость термических циклов нагрева ниобия под каплей в зависимости от предварительного подогрева ниобия. При предварительном подогреве ниобия до температуры 550—1250 °С за счет теплоты расплавленной капли температура ниобия под каплей повышалась на 400—500 °С.

Опыты показали, что растекаемость жидкого металла в значительной степени определяется методом подготовки поверхности ниобия. Лучшая смачиваемость имеет место при химическом травлении в растворе 60 % HN03 + 40 % HF благодаря наиболее полному удалению поверхностных жиров и окислов и улучшению микрорельефа поверхности.

На рис. 21 представлена зависимость краевого угла смачивания и площади растекания от температуры нагрева ниобия. С увеличением температуры нагрева от 1100 до 1700 °С краевой угол смачивания изменяется от 100 до 10Q.

Несмотря на положительное влияние повышения температуры нагрева на улучшение смачиваемости, нагрев не должен превышать температур, при которых происходит рекристаллизация ниобия, так как с ростом зерна резко снижается стойкость ниобия при работе в жидких теплоносителях.

Металлографические исследования показали, что при нагреве ниобия до 1700 °С и выдержке при этой температуре в течение 1—

1,5 с на поверхности взаимодействия капли с ниобием не образуется интерметаллических прослоек. Указанный нагрев также не приводит к росту зерна ниобия. Отсутствие хрупких прослоек и роста зерна ниобия имеет место и при сварке ниобия со сталью на режимах, обеспечивающих расплавление только стали при нагреве ниобия до температуры Ґ700 °С.

Изучение характера смачиваемости расплавленной стали и влияния теплового состояния свариваемых металлов на структуру со

единения позволило разработать технологию сварки и выбрать оптимальные типы сварных соединений (рис. 48). Наилучший тип сварных соединений для металла толщиной 0,3—0,5 мм — нахлестка с отбортовкой стали. Для металла толщиной более 0,5 мм рационально применение соединений с плавящейся прокладкой из той же стали. В дальнейших работах [153] установлена связь между формой шва и его свойствами.

Основные параметры термического цикла сварки ниобия со сталью — температура и продолжительность нагрева — оказывают решающее влияние на структуру и форму металла шва, а следовательно, и на механические свойства сварного соединения. На рис. 22 сплошной и штриховой линиями показана форма швов без интерметаллической прослойки и с прослойкой. Швы с прослойками имеют более плавные переходы к основному металлу и отличаются малыми значениями краевых углов смачивания 0 и меньшей высотой шва, а также большей площадью контакта металла шва с поверхностью ниобия.

Изменение структуры и параметров сварного шва оказывает влияние на механические свойства сварного соединения. Схватывание в отдельных точках происходит при краевом угле смачивания 0

140°. Однако временное сопротивление соединений при этом очень низкое (~50 МПа). Более прочные химические связи атомов стали с ниобием появляются при краевом угле 110—120°, что соответствует температуре нагрева ниобия в зоне контакта (~1100 °С). Максимальное значение временного сопротивления обеспечивается при значении краевого угла 50—60°, что соответствует нагреву ниобия до температуры 1450—1500 °С. При этом количество растворенного ниобия в жидкой стали достигает почти предельного значения, при котором в процессе кристаллизации металла шва начинается выделение отдельных кристаллов интерметаллидов. При дальнейшем увеличении вводимой теплоты при кристаллизации образуется сплошная прослойка интерметаллидов, которая резко снижает временное сопротивление сварного соединения.

Таким образом, для оценки качества сварного соединения можно воспользоваться значением краевого угла смачивания, отражающего изменение структуры и геометрических параметров шва. Наибольшее значение временного сопротивления (530—550 МПа) имеют соединения, у которых краевые углы смачивания 45—70°. При данной форме шва толщина интерметаллической прослойки не превышает 2 мкм.

Взаимное растворение различных металлов. При контакте твердых фаз с расплавленными происходит их взаимодействие, интенсивность которого определяется параметрами состояния и химическим составом фаз. Под термином «взаимодействие» понимают весь комплекс процессов, который имеет место при контактировании фаз: смачивание, диффузия, а также растворение, изменение структуры и химического состава твердой фазы.

Смачивание основного металла расплавленным легкоплавким создает условия для растворно-диффузионных процессов на границе твердой и жидкой фаз. Поскольку на этой границе реакции идут в гетерогенной среде между металлами, находящимися в различных агрегатных состояниях, то развитие реакций связано не только с химическими превращениями, но и с переносом веществ из глубины фаз к поверхности взаимодействия из зоны реакции.

Таким образом, процесс образования, геометрия и структура интерметаллических слоев определяются не только смачиванием, но также и растворением более тугоплавкого металла в расплаве сварочной ванны. Скоростью образования этих процессов определяются режимы сварки разнородных металлов.

В замкнутом объеме сварочной ванны на жидкий металл действует ряд возмущающих факторов со стороны дугового разряда и процесса переноса присадочного металла. Эти возмущения вызывают конвекционные потоки, которые в значительной мере определяют характер физико-химических превращений.

Кинетика растворения твердого металла в жидком — один из существенных факторов взаимодействия разнородных металлов, в частности сталей со сплавами алюминия, меди со сталью и др. Вопросы перемешивания металла сварочной ванны изучены недостаточно, и точных количественных соотношений теория сварки пока дать не может.

Скорость реакционной диффузии зависит от природы диффундирующего металла и матрицы, температуры процесса, в то время как скорость растворения зависит от соотношения площади растворяющейся поверхности и объема расплава, режима перемешивания. Отсюда вытекает возможность регулирования соотношения скоростей роста и растворения интерметаллической прослойки, что представляет технологический интерес. Установление основных закономерностей взаимодействия различных сочетаний металлов даст возможность подобрать режим сварки соединений этих металлов. Вопросы теории кинетики растворения детально рассморены в работах [17, 45, 101].

В работе [46] методом вращающегося диска с равнодоступной поверхностью изучали скорость растворения и диффузии кремния, марганца, титана, хрома, никеля, меди и железа в расплавленном алюминии марки А99 в интервале температур 700—1000 °С. Образцы изученных металлов имели диаметр 10 мм и толщину 1 мм. Время растворения образцов колебалось от 15 с до 15 мин в зависимости от температуры расплава и скорости вращения диска. С целью удаления с поверхности образцов частиц окисных пленок и расплава на поверхность жидкого алюминия наносили флюс, содержащий мае. %: 28 КС1, 42 LiCI, 24 ZnCl2, 6 NaF. Расход флюса составлял всего 0,5 % массы жидкого алюминия, поэтому он мало влиял на содержание примесей в расплавленном алюминии.

Температуру металлического расплава измеряли платина-плати - народиевой термопарой с точностью ±5°. Время вращения цилиндрического образца из материала данного диффузанта определяли с точностью ±0,1 с. Изменение массы образца в течение опыта находили Q помощью электрических демпферных весов С ТОЧНОСТЬЮ

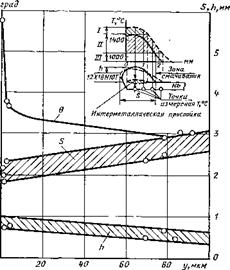

Рис. 23. Скорость растворения легирующих элементов в жидком алюминии при 800°С в зависимости от угловой скорости

|

У, Мг/(см2-с)

|

|

£ 6 fuj |

=+=0,0005 г. Скорость вращения дисков определяли с точностью до 0,5 %. Средняя относительная ошибка измерений скорости растворения и коэффициентов диффузии легирующих элементов в жидком ^ алюминии составляла 3—5 %.

Определив скорость растворения того или иного элемента в жидком алюминии v и зная кинематическую вязкость расплава v, находили коэффициент диффузии исследуемого элемента в расплавленном алюминии D из уравнения

v = 0,62D2/3v-1/6O)0,5 (Cl __ с2), (58)

где о) — угловая скорость образца; с± — максимальная растворимость данного элемента в жидком алюминии; с2 — концентрация данного элемента в расплаве.

Экспериментально полученные скорости растворения легирующих элементов в жидком алюминии в зависимости от угловой скорости образцов при данной температуре показаны на рис. 23. Скорость растворения исследованных элементов в жидком алюминии лимитировалась процессом диффузии их в объеме металлического расплава. Об этом свидетельствует тот факт, что скорость растворения образца линейно увеличивалась с ростом величины }/'©. Кристаллографическое разрушение решетки исследуемых элементов, очевидно, осуществляется значительно быстрее по сравнению с транспортировкой их частиц в объеме жидкого алюминия.

Температура жидкого алюминия колебалась в пределах 700— 1000 °С. Найденные из уравнения (58) значения коэффициентов диффузии легирующих элементов в жидком алюминии при разных температурах приведены в табл. 5. Скорости диффузии различных элементов в расплавленном алюминии при одинаковой температуре существенно различаются между собой. Так, например, кремний диффундирует в жидком алюминии значительно быстрее, чем все

|

Таблица 5 Экспериментальные значения коэффициентов диффузии некоторых элементов в жидком алюминии при 700 °С

|

|

|

|

1425 |

|

1225 |

|

1025 |

|

2 it 8 'Tu’jC-Vz 2 , 6 [°/oFe+0.2%C]Cl. a) 5) |

|

Рис. 24. Кинетика растворения стали 20 в меди в зависимости: а — от угловой скорости; б — от концентрации железа в меди |

другие исследованные элементы.. Dsi при 700 °С составляет 12,8 X X 10~5 см2/с. Наиболее медленно осуществляется диффузия титана и хрома в жидком алюминии. Dt і при 700° С равняется 0,07 • 10-5 см2/с, a Dcr — соответственно 0,15-10-5 см2/с.

Скорость растворения стали 20 (99,5 % Fe) в меди Ml (99,9 % Си), меди Ml в алюминии А5 (99,5 % А1) и диффузионные характеристики взаимодействия определяли методом вращающегося образца [190]. Опыты проводили в электрической печи, используя образцы диаметром 10 мм. Сталь в меди растворялась в диапазоне температур 1100—1500 °С, медь в алюминии при 800—1050 °С (рис. 24). Линейная зависимость скорости растворения от корня квадратного из угловой скорости образца позволила применить к анализу полученных результатов уравнение диффузионной кинетики [84]. Температурные зависимости скоростей растворения стали в жидкой меди и меди в жидком алюминии описываются экспоненциальными кривыми. Найдены коэффициенты диффузии в исследованных системах. Энергия активации растворения стали 20 в меди Ml равна 83-108 Дж/моль; меди Ml в алюминии А5 — 35 X X 108 Дж/моль.

С увеличением концентрации стали 20 в меди скорость растворения стали уменьшается по линейному закону (рис. 24, б). Это возможно, когда величины D и v мало изменяются с концентрацией, что вполне правдоподобно, так как растворимость стали в меди при данных температурах невелика. Полученная растворимость стали 20 в меди описывается эмпирической формулой

[°/о Fe + 0,2 % C]cu = 1,93-10"2 (Г — 987),

справедливой в исследуемом интервале температур.

Для оценки екоростей растворения стали 20 в жидкой меди при электрошлаковой наплавке меди на сталь проведены опыты по растворению в условиях электрошлакового процесса [190]. Скорость

Рис. 25. Зависимость скорости растворения титана в стали от времени выдержки:

|

|

1.3 — средняя скорость растворения;

2.4 — истинная скорость растворения

растворения стали 20 в меди при электрошлаковой сварке сопоставима со скоростью растворения, определенной на вращающемся образце при со — 30 с-1; и составляет v = (2-^2,5) 10 г/(см2-с).

Кинетику растворения металлического титана (99,98 % Ті) в стали 12Х18Н10Т проводили на образцах диаметром 10 мм на специальной установке при вращании образца [65]. Опыты проводили в атмосфере аргона. Прогрев исследуемого образца осуществляли в течение 30 мин, причем последние 5 мин образец находился на расстоянии 3—5 мм от зеркала металла. Скорость растворения линейно возрастает с увеличением угловой скорости, что свидетельствует о диффузионном процессе растворения титана в стали, т. е. в процессе растворения титана определяющим является перенос его в объеме расплава.

Однако зависимость скорости (средней и истинной) растворения титана в стали от времени выдержки при постоянной температуре имеет сложный характер с экстремальными значениями (рис. 25). Растворение титана в этой стали протекает следующим образом: вначале наблюдается увеличение массы образца в результате поглощения титаном компонентов металлического расплава (Fe, Cr, Ni). Средняя скорость поглощения достигает 90 мг/(см2-с). Через 22 с масса образца начинает уменьшаться, и средняя скорость растворения при температуре 1550 °С повышается до 30 мг/(см2*с), оставаясь затем практически неизменной,

Следовательно, для повышения усвоения титана при легировании им коррозионно-стойких сталей необходимы мероприятия, направленные на интенсификацию массопереноса в жидком металле (т. е, перемешивание расплава) и увеличение поверхности контакта титана с жидким расплавом.

Рассмотрим процессы, протекающие на межфазной границе при взаимодействии твердого металла с жидким, на примере наплавки медных сплавов на сталь [17, 64]. Процесс растворения представляет собой разрушение кристаллической решетки твердого тела и переход его атомов в жидкий металл. Скорость протекания этого процесса определяется либо скоростью перехода атомов твердого металла в пограничный слой жидкого, либо скоростью диффузии растворенных атомов из пограничного слоя в объем жидкости в зависимости от того, какая из скоростей меньше. При сварочных процессах

Рис. 26. Кинетика растворения (1—4) и диффузия (5—5) при взаимодействии жидкой бронзы со сталью:

|

|

1 — h = 0,01 см, t = 5 с; 2 — h = 0,03 см, t = 1 с; 3 — h = 0,03 см, t = 3 с; 4 — h = 0,03 см, t = 5 с;5 — БрКМцЗ-1, t = 5 с; 6 — БрАМц9-2, t = 5 с; 7 — БрКМцЗ-1, t = 1 с; 8 — БРАМцЭ-2, t = 1с

растворение твердого металла в жидком как правило, описывается известным ки нетическим уравнением

С^С0( 1 - е-^/^ж),

(59)

где с — концентрация атомов растворяемого вещества в растворе; с0 — концентрация растворяемого вещества в растворе при насыщении; D — коэффициент диффузии атомов растворяемого вещества

в растворителе; б — толщина пограничного^слоя жидкого металла; S — поверхность контакта твердого металла с жидким; Vm — объем жидкого металла; t — длительность процесса растворения.

При расчете по выражению (59) принимается, что начальная концентрация раствора равна нулю. В процессе взаимодействия твердой и жидкой фаз происходит непрерывное обогащение раствора железом (если концентрация раствора еще не достигла предельного значения). Поэтому, если рассматривать изменение концентрации раствора в процессе охлаждения, то необходимо учитывать, что в любой момент времени начальная концентрация раствора сн уже не равна нулю. Не равна нулю начальная концентрация раствора и тогда, когда процесс наплавки или сварки идет с расплавлением стали. В этом случае кинетическое уравнение растворения должно иметь вид

|

(60) |

С = (с0 - сп) (1 - е-л*/(Л0кж)).

Толщина пограничного слоя должна быть в пределах 0,25— 0,6 мм (расчеты производились для дуговой сварки стали) [120]. В работе [17] за толщину пограничного слоя принята величина, близкая к толщине зоны переменного состава, определенной рентгеноспектральным анализом, и составляющая 0,003—0,03 см. Для наплавки медных сплавов на сталь S/Vm = (2-^-5)-1 см. Определим количество растворяющейся твердой стали в жидком медном сплаве. Для удобства выразим это количество через толщину растворяющегося слоя стали

/ip = cuIKpl!/(100Sps)> (61)

где с — концентрация железа в растворе, определяемая по выражению (60); ps — плотность стали; ре — плотность медного сплава.

Изменение толщины слоя растворившегося в жидком медном сплаве железа ^изменением температуры и других условий взаимодействия твердой и жидкой фаз при ся = 0 приведено на рис. 26.

Сопоставим скорость растворения твердого металла в жидком и скорости роста толщины слоя на межфазной границе в результате

диффузии элементов жидкого металла в твердый. Толщина диффузионного слоя изменяется по параболическому закону, т. е.

К = y = VDt. (62)

Рассчитанные по (62) толщины диффузионного слоя приведены на рис. 26. Анализ показывает, что при высоких температурах скорость растворения заметно превышает скорость роста этого слоя. При более низких температурах и малых длительностях контактирования скорость роста диффузионного слоя начинает опережать скорость растворения.

При сварочных процессах взаимодействие твердого и жидкого металлов происходит в условиях их охлаждения и увеличения степени насыщения наплавленного металла элементами основного металла, т. е. увеличения сА. В результате этого скорость растворения твердого металла в жидком при сварочных процессах при каждой рассматриваемой температуре будет ниже, чем получено на рис. 26 (при сп = 0). Это приводит к тому, что область превышения скорости роста слоя над скоростью растворения смещается в сторону более высоких температур. Следовательно, толщина диффузионного слоя, образующегося в твердом металле, увеличивается. Это свидетельствует о том, что при взаимодействии разнородных твердого и жидкого металлов слои могут образовываться не только в жидкой фазе, как показано в работе [42], но и при определенных составах взаимодействующих металлов, и в твердом основном металле.

Рассмотрим взаимодействие стали с медными сплавами при реальных процессах наплавки. Кинетика растворения и роста диффузионного слоя для рассматриваемых термических циклов наплавки, рассчитанная по уравнениям (60)—(62), приведена на рис. 26. За время взаимодействия твердой и жидкой фаз диффузионный слой в стали должен образоваться при наплавке БрКМцЗ-1 на всех режимах, а БрАМц9-2 (ГОСТ 18175—78)—только на некоторых режимах. Но рост диффузионного слоя может продолжаться и после завершения кристаллизации наплавленного металла, т. е. в твердой фазе. Общую толщину образующегося в основном металле слоя можно определить по выражению

Ч = 2 - 2 $гт' + 2 (63)

где Th — температура, при которой скорость увеличения толщины диффузионного слоя равна скорости растворения; Т0 — температура

у у у

кристаллизации наплавленного металла; Адл 0 и Адв — толщины диффузионного слоя, образующиеся соответственно при взаимодействии металлов в сварочной ванне и в твердом состоянии и определяемые по (62); Ар — толщина растворившегося слоя стали, определяемая по (61) и (60).

Расчетные и экспериментальные значения содержания железа в наплавленном металле и толщины диффузионного слоя близки.

При наплавке с расплавлением стали в наплавленный металл переходит значительное количество железа, и са оказывается настолько большой, что уже с температур 1400—1300 °С процесс растворения твердой стали в жидком медном сплаве практически не идет. Казалось бы, что в этом случае толщина диффузионного слоя, образующегося в твердом металле, должна быть максимальной.

Однако это не всегда так. При охлаждении растворимость железа в медных сплавах понижается. Избыточное железо в наплавленном металле начинает выделяться в виде включений. Эти включения в процессе контактирования с расплавом обогащаются такими элементами, как кремний, алюминий, медь и др. Проведенное рентгеноспектральное исследование показало, что в состав включений, полученных при наплавке БрКМцЗ-1 на сталь СтЗ, входит 14— 15 % Si, 4—6 % Си, 3—4 % Мп, остальное — железо; при наплавке БрАМц9-2 содержится 11—12 % А1, 4—5 % Си, 2—3 % Мп, остальное — железо. По-видимому, вначале диффузия идет преимущественно в железные включения (если их много). Поскольку концентрация Si и А1 в проволоках БрКМцЗ-1 и БрАМц9-2 меньшая, чем в железных включениях, то при большой степени расплавления стали (большом количестве включений) количества этих элементов может просто не хватить для диффузии в твердую сталь. При малой же степени расплавления стали толщина диффузионного слоя в твердом основном металле будет максимальной.

Для определения возможно максимальной толщины, слоя, образующегося в твердой фазе, получено выражение [17]

Лпр = So (сэ-Ме - сГсРе)/сэпрср, (64)

где 60 — толщина пограничного слоя; с“' Ме, Сэ* и с"рср — концентрации диффундирующего элемента в пограничном слое металла наплавки, во ключениях железа и средняя в слое; Сре — концентрация включений железа в пограничном слое наплавленного металла, равная отношению объема, занимаемого этими включениями, к объему пограничного слоя.

|

65 |

Можно принять, что среднее содержание железа в пограничном слое примерно в 2 раза больше, чем в остальной части наплавленного металла. Тогда при наплавке БрКМцЗ-1 на сталь диффузионный слой в твердой фазе не будет образовываться, если степень расплавления стали составляет 10 %, а при наплавке БрАМц9-2 — 40 %. Наблюдаемые в этом случае слои в зоне сплавления представляют собой скопление включений железа. В отличие от диффузионного слоя, образующегося в твердой фазе, такой слой правильнее называть кристаллизационным. На два типа слоев, образующихся в зоне сплавления при^наплавке медных сплавов на сталь, указывалось в работах [39, 1001.

3 В. Р. Рябов и др.