СВАРКА разнородных металлов и сплавов

ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

|

97 |

Сварка разнородных металлов, как правило, связана с рядом дополнительных технологических трудностей и поэтому требует весьма глубокой разработки технологического процесса, применения различных способов и технологических приемов, обеспечивающих направленное регулирование тепловых и диффузионных процессов с целью получения сварных соединений с требуемыми для эксплуатации свойствами. Помимо металлургической совместимости, при сварке разнородных металлов необходимо уделять внимание физи-

4 B# Р. Рябов и др.

ческим свойствам металлов: их теплопроводности и теплоемкости, электромагнитным свойствам.

Рассмотрим некоторые особенности сварки разнородных металлов более подробно. Уже небольшое различие (30—50 °С) в температурах плавления соединяемых металлов, например алюминиевых сплавов, приводит к тому, что даже при строгом ведении электрода вдоль стыка в большей степени обычно расплавляется тот металл, который обладает меньшим коэффициентом теплопроводности [194].

При выборе режимов сварки необходимо учитывать, что глубина проплавления, например, для свариваемых сплавов никель НП2 + + сталь 12Х18Н10Т больше, чем у свариваемых сплавов НП2 + + СтЗ при одинаковых режимах сварки, так как коррозионно - стойкая сталь обладает более низкой теплопроводностью и концентрирует у своей кромки большее количество теплоты [53]. Для того чтобы предотвратить тепловые потери во время сварки, необходимо вводить большее количество теплоты к металлу, который имеет лучшую теплопроводность. Одним из путей реализации этого может быть предварительный подогрев одной из деталей, хотя в процессе сварки источник теплоты может быть расположен таким образом, чтобы теплота в большей степени концентрировалась на материале, являющемся лучшим ее проводником. Например, при соединении ниобия с медью высокая теплопроводность последней, превышающая теплопроводность ниобия примерно в 9 раз, обусловливает необходимость концентрации большей части теплоты источника нагрева на медном сплаве. Поэтому при сварке этих металлов (близких толщин) источник нагрева смещают в сторону медного сплава. При соединении ниобиевого сплава ВН2А встык с хромистой бронзой БрХ0,8 для толщин 1—1,5 мм удовлетворительное формирование шва обеспечивает аргонодуговая сварка при смещении вольфрамового электрода от линии стыка на 1 мм в сторону медного сплава [93 ].

При электронно-лучевой сварке проплавляющая способность луча зависит как от химического состава металла шва (соотношения различных металлов в шве), так и от теплофизических свойств соединяемой пары [53]. В связи со значительными различиями в температуре плавления и теплопроводности отмечается неравномерное сплавление соединяемых металлов при сварке, что обусловливает необходимость правильного распределения мощности источника нагрева при соединении этих металлов. При электронно-лучевой сварке встык разнородных металлов естественным было бы ожидать, что мощность электронного луча будет средней между мощностями, необходимыми для проплавления каждого из двух металлов в отдельности. Однако в некоторых случаях для полного проплавления металлов достаточной оказывается мощность меньшая, чем это необходимо для сварки наиболее легко проплавляемого металла. При этом существенно изменяется и геометрия сварного шва.

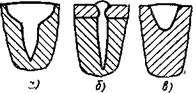

На неизменном режиме электронно-лучевой сваркой проплавляли составные образцы (рис. 42), в средней части которых пластина переменной толщины из бронзы БрХ0,8 была плотно прижата к пластине из стали 12Х21Н5Т. Составной образец имел плоскую гори-

Рис. 42. Формы сварного шва в поперечном сечении при проплавлении: а — тали; б — бронзы со сталью (толщина бронзовой накладки 2 мм); в — бронзы

|

|

зонтальную поверхность для того, чтобы при его проплавлении положение фокуса электронного пучка оставалось неизменным относительно поверхности образца. Если имеет место проплавление бронзы и стали, параметры шва мало зависят от толщины бронзовой накладки. Причем для появления рассматриваемого эффекта достаточны очень малые добавки как бронзы в сталь, так и стали в бронзу.

Не вдаваясь в анализ явлений, сопутствующих электроннолучевой сварке, отметим, что авторы работы [53 ] объясняют наблюдаемое при сварке сужение швов и увеличение проплавляющей способности пучка электронов его дополнительной фокусировкой* В работе [142] в процессе электронно-лучевой сварки меди Ml со сталью 20 наблюдалось явление смещения электронного пучка на сталь (скачки электронного пучка) в случае установки электронного пучка на медь. При электронно-лучевой сварке меди с никелем отмечено колебание пучка электронов в поперечном направлении, вызванное, по утверждению авторов [196], остаточным магнетизмом никеля и неизвестным внешним электромагнитным эффектом.

По литературным данным, снижение эффективного КПД нагрева изделия при аргонодуговой сварке меди МІ б с железом (низкоуглеродистой сталью) по отбортовке объясняется отклонением дуги к железу, характерным для сварки указанного сочетания металлов.

При сварке толстолистовых разнородных соединений сталей 12Х18Н10Т + 09Г2С вследствие действия электромагнитных сил проплавление перлитной стали вдвое больше, чем стали 12Х18НГ0Т (немагнитной); формирование швов при этом неудовлетворительное (широкий шов с неровной поверхностью и шлаковыми включениями). Для компенсации магнитного дутья рекомендуется [85] при автоматической и ручной сварке смещать электрод на одну треть от центра соединения в сторону аустенитной стали, чтобы обеспечить ее сплавление с металлом шва. Для сварки характерно также то, что вследствие значительного различия в коэффициентах линейного расширения между соединяемыми металлами возникают большие напряжения. Если для однородных соединений снятие напряжений после сварки возможно путем термообработки, то для большинства сварных соединений из разнородных металлов такой способ неприемлем.

Коэффициенты линейного расширения двух металлов, подлежа- щих~соединению друг с другом, должны быть известны и сравнены. Если установлено, что коэффициенты линейного расширения соединяемой пары близки друг к другу, то какое-либо особое затруднение во Івремя сварки отсутствует. Если же имеется значительное различие между ними, то эту трудность можно преодолеть более высоким предварительным подогревом металла, обладающего меньшим коэффициентом линейного расширения. Другой путь — применение

|

а) |

|

з) |

|

|

|

1 L |

В |

|

е) |

|

д) |

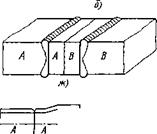

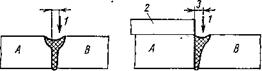

Рис. 43. Технологические схемы получения сварных соединений между разнородными металлами:

а — наплавки на свариваемые кромки металлов А и В промежуточного металла; б — наплавка на плоскость; в — металлическая вставка; г — наложение проволоки; д — введение металлического порошка или флюса; е — распыление металла или плакирование*, он — переходники плоские и з — трубчатые вставки

промежуточных металлов-компенсаторов (наплавка на кромки, вставки и т. п.) [128]. В решении проблемы сварки разнородных металлов в настоящее время наметился ряд направлений. Рассмотрим некоторые технологические аспекты сварки разнородных металлов [90]. Сварка разнородных металлов может быть осуществлена по различным технологическим схемам (рис. 43).

Наплавка на свариваемые кромки промежуточного металла. Если при непосредственном соединении под действием теплоты сварки и термических напряжений образуются трещины, то предварительно на кромки металла с низкой вязкостью наплавляют промежуточный материал с высокой вязкостью, после чего разнородные металлы сваривают как одноименные. Такой метод успешно применяют, например, при сварке разнородных сталей, чугуна со сталью и др.

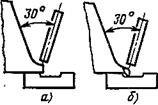

На рис. 44 приведена схема облицовки свариваемых кромок [32]. Наиболее приемлема облицовка при расположении кромки под углом ~15° по отношению к вертикали и при таком же угле наклона электрода, только в другую сторону. Для придания коррозионной стойкости определенному участку детали или изделия, износостойкости или других функциональных свойств часто необходимо наплавить

|

|

|

|

металл 'с особыми свойствами на другой металл, такими свойствами не

Рис. 44. Схема облицовки свариваемой кромки в вертикальном положении:

а — выполнение первого валика; б — второго валика; в — последовательность выполнения последующих валиков

обладающим. Для этого требуется применять такие режимы ^ сварки, чтобы глубина проплавления была минимальной (рис. 43, а, б).

Применяют также следующий метод наплавки: на основной металл накладывают заготовку из легкоплавкого металла. Между заготовкой и электродом возбуждается электрическая дуга, теплота которой плавит заготовку. В результате между дугой и изделием создается слой расплавленного металла заготовки, предохраняющий поверхность детали от прямого действия на нее дуги.

При определенных режимах наплавки расплавление поверхности детали из черного металла отсутствует, но поверхность нагревается до температуры, равной температуре плавления металла заготовки или несколько превышающей ее. В этих условиях процесс смачивания стали расплавленным цветным металлом протекает успешно, и получается качественное сварное соединение.

Металлические вставки. Одним из примеров вставки между соединяемыми металлами служит припой, применяемый при пайке. Но в данном случае под металлической вставкой подразумевается третий металл, хорошо совместимый с обоими соединяемыми металлами и вставляемый между ними в случае, если непосредственное соединение выполнить не удается из-за образования интерметаллидов и сварочных дефектов.

При сварке ниобия со сталью давлением, например, применяют прослойки из меди, ванадия, никеля. Кроме обычного способа, заключающегося в том, что полосообразную металлическую вставку зажимают между кромками (рис. 43, в), существуют также способы наложения проволоки на верхние края кромок, введения металлического порошка или флюса в зазор между кромками, покрытия поверхности кромок при помощи плакирования или распыления металла.

Промежуточный слой применяют, например, при диффузионной сварке и сварке трением с целью избежания образования интерметаллидов. Этот метод весьма перспективен при соединении разнородных металлов. Один из методов применения промежуточной вставки заключается в использовании специально выплавленного сплава (например, никелида титана или бронзы при сварке алюминиевых сплавов со сталями, ванадиевого сплава V8W при сварке титана со сталью и др.), сваривающегося с обоими соединяемыми металлами.

Имеются примеры сварки с помощью промежуточных металлов таких сочетаний: алюминий + никель + сталь типа 18-8 и сталь типа 18-8 + ванадий + кобальт + сплав ZrSn2 [196]. В первом случае предварительно осуществили соединение алюминия и никеля, а уже затем к нему была приварена сталь типа 18-8. Во втором случае последовательно сваривали хорошо совместимые с металлургической точки зрения металлы: сплав ZrSn2 + титан; титан + кобальт; кобальт + ванадий; ванадий + сталктипаЧв-в.

Успешное соединение алюминия и стали типажі8-8 одной промежуточной вставкой, а той же стали и cmiaBa? ZnSn2 тремя промежуточными металлами продемонстрировало пригодность подобной тех-

ники с применением электронно-лучевой сварки для соединения разнородных металлов, которые не могут быть приварены непосредственно друг к другу.

Переходные соединения. В случае, если непосредственное соединение затруднено предварительно одним из способов сварки, обладающим высокой надежностью (например, сваркой взрывом), выполняют соединение разнородных металлов А я В. Такой переходник вставляют в виде промежуточного между металлами А и В и выполняют сварку между ними и промежуточным соединением как сварку одноименных металлов. Такое промежуточное соединение называется переходным соединением, или переходной вставкой. Оно может быть плоским (рис. 43, ж) и объемным (трубчатым).

В работе [32] приведен пример соединения труб из разнородных сталей с помощью специального переходного элемента — вставки «келкаллой». Сплавление разнородных сталей производится автоматической наплавкой или заливкой высоколегированного (аустенит - ного) металла на сточенный на конус отрезок трубы из менее легированной (перлитной) стали. Фирма «Маннесман» предложила изготовлять такие соединения прессовой сваркой труб, предварительно расточенных на конус. Вставки могут быть получены методами порошковой металлургии. Они имеют переменный химический состав при переходе от одного металла к другому.

Расплавление более легкоплавкого из соединяемых металлов. Одним из способов сварки разнородных металлов может быть сварка в твердожидком состоянии, т. е. с расплавлением одного из соединяемых металлов, имеющего более низкую температуру плавления. Иногда такой процесс называют сварка-пайка.

Химически прочные связи в таком соединении образуются в процессе смачивания жидким металлом поверхности твердого металла и последующей диффузии. Такой метод сварки возможен для соединения металлов с большой разницей в температурах плавления [166]. Например, разработан способ сварки разнородных металлов внахлестку [А. с. № 484059 (СССР)]. Для упрощения оборудования по предлагаемому способу подогрев более тугоплавкого металла и плавление легкоплавкого осуществляют одновременно одним источником теплоты, располагаемым со стороны более легкоплавкого металла.

В работе [196] приведены результаты электронно-лучевой сварки 33 сочетаний разнородных металлов. Толщина соединяемых элементов 2 и 3 мм. Шов стыковой без скоса кромок. Многие соединения сварены посредством смещения электронного луча на 0,5 мм относительно стыка с целью достичь расплавления металла с более низкой температурой плавления при незначительном расплавлении другого металла. Таким способом создано соединение, ранее получавшееся посредством сварки-пайки. При этом один из металлов пары выступал в роли присадочного металла. Способность методом электронно-лучевой сварки точно определять место сварного шва и удобная форма зоны проплавления позволяют хорошо регулировать относительные количества обоих металлов в металле шва.

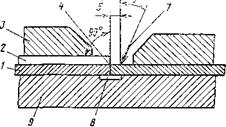

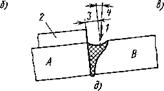

рис. 45. Cxetfa электроМно-лучевой сварки разнор одных металлов:

|

|

1 — основной металл; 2 — медный экран;

3 — медная прижимная планка; 4 — кромка медного экрана; 5 — смещение электронного луча; 6 — угол отклонения пучка; 7 — пучок электронов; 8 — канавка в планке; 9 — подкладная планка

Схема электронно-лучевой сварки в вакууме при давлении 6,66 МПа, максимальной мощности 3 кВт, потенциале пучка электронов 150 кВ

и сварочном токе 20 мА показана на рис. 45 [196]. Если

свариваются «совместимые» металлы, то медный экран 2 не применяют, а пучок электронов устанавливают перпендикулярно плоскости листа в месте соединения металлов, как показано на рис. 46, а. Для разнородных металлов, образующих хрупкие, склонные к образованию трещин сварные швы, пучок электронов смещают главным образом в сторону металла В (рис. 46, б) с целью ограничения плавления металла А. Если расплавленный верхний угол металла А ухудшает качество сварного шва, плавление его полностью устраняют, используя медный экран, как показано на рис. 46, в. Наблюдаемый в некоторых случаях непровар корня шва (рис. 46, г) предотвращают изменением угла наклона пучка электронов к поверхности листа (рис. 46, д). В большинстве случаев пучок электронов смещают в направлении того металла, у которого температура плавления ниже.

Расплавление более легкоплавкого металла и нанесение покрытий на поверхность более тугоплавкого металла. Сварка разнородных металлов с расплавлением одного из них возможна при условии строгого соблюдения параметров режима, определяющих время контакта между жидким и твердым металлами. Нанесение на поверхность твердого металла покрытий, увеличивающих допустимое время контакта между твердым и жидким металлами, позволяет расширить диапазон режимов [166]. Покрытия, наносимые на поверхность

7.

|

|

|

Рис. 46. Профили швов с различным взаимным расположением пучка электронов и соединения: |

/ — пучок электронов; 2 — медный экран; 3 — смещение со стыка пучка электронов; 4 —

угол наклона пучка электронов

нерасплавляемого металла, должны состоять из элементов, не обра - зующих химических соединений с элементами свариваемых металлов, и способствовать торможению диффузионных процессов на границе контакта соединяемых металлов или повышать пределы взаимной растворимости элементов, влияющих на образование химических соединений. Такой метод позволяет расширить номенклатуру соединяемых в разнородном сочетании металлов и расширить допуски на колебания параметров режима сварки.

Расплавление соединяемых поверхностей. Металлы, образующие при взаимодействии непрерывный ряд твердых растворов (ниобий — молибден, титан — ниобий, ниобий — ванадий и др.), но имеющие существенное различие в теплофизических свойствах, и металлы с ограниченной взаимной растворимостью (железо — медь, железо — ванадий и др.) могут быть сварены между собой с расплавлением соединяемых поверхностей, однако концентрация элементов в расплаве должна быть строго регламентирована.

Заданную концентрацию соединяемых элементов в металле шва можно получить смещением источника теплоты в сторону одного из расплавляемых металлов или другими технологическими приемами. Необходимую концентрацию элементов в металле шва можно получить также, расплавляя отбортованную кромку одного из свариваемых разнородных металлов (см. рис. 48).

Разделка кромок. Для сварки разнородных металлов применяют те же виды соединений, что и для однородных: встык, внахлестку, в угол. Однако в конкретных случаях соединения различных пар металлов имеются особенности, определяемые требованиями к конструкции узла. Для максимального уменьшения количества теплоты, вводимого в зону сварки, угол разделки кромок уменьшают и стараются выполнять стыковые швы. Это требование противоречит необходимости максимальной разделки кромки со стороны более тугоплавкого металла, например при непосредственной сварке стали с алюминием, которая делается в этом случае с тем, чтобы до минимума свести растворение и переход стали (железа)-в алюминий.

Рассмотрим соединение стальных труб с алюминиевыми. Часто для труб из разнородных металлов выбирают телескопические соединения. Недостаток такого соединения состоит в том, что какая - либо механическая его обработка невозможна, так как нарушается его прочность и плотность.

С целью обеспечения возможности двусторонней механической обработки, позволяющей получить трубное соединение (переходник) с гладкой внутренней и внешней поверхностью, а также для увеличения прочности, улучшения работоспособности и вакуумной плотности сварного соединения предложена несимметричная разделка кромок с углом скоса стальной детали в 1,5—2 раза больше, чем у детали из другого сплава (например, алюминиевой) [А. с. № 484944 (СССР) ]. Толщина алюминиевой детали должна быть в 2 раза больше стальной.

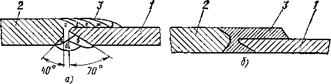

На рис. 47, а показано сваренное трубное соединение (патрубок) с формой разделки кромок, а на рис. 47, б — то же после обработки

|

Рис. 47. Форма разделки кромок, последовательность наложения швов (а) и характер шва после проточки (б) при сварке сгалеалюминиевого патрубка |

(проточки). Сначала стальную деталь (трубу) подвергают механической очистке и алитированию на длине 100—150 мм, а трубу 2 из алюминиевого сплава обезжиривают, травят и пассивируют. Толщина стенки трубы 2 из алюминиевого сплава в 2 раза больше, чем толщина стенки трубы 1. Таким образом, труба 2 должна иметь наружный диаметр на 4—10 мм больше диаметра трубы У, а внутренний диаметр меньше на 4—10 мм.

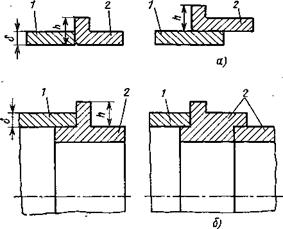

После V - или Х-образной разделки кромок под углом скоса 70° для детали У и 40° для детали 2 трубы собирают с зазором 1,5—2 мм на прихватках, расположенных снаружи. Непосредственно перед сваркой трубы из алюминиевого сплава подогревают до 100—200 °С и соединяют многопроходной аргонодуговой сваркой вольфрамовым электродом. Шов 3 сначала выполняют изнутри в последовательности а, б, в, а затем снаружи в последовательности г, д, е, ж, з. После сварки внутреннюю и внешнюю поверхности переходника протачивают на токарном станке. Применение различных типов соединений при сварке ниобия со сталью описано в [153]. Опробование при сварке прямолинейных и кольцевых швов показало, что в зависимости от толщины свариваемых металлов наиболее технологичны соединения внахлестку (б< 0,5 мм) и встык (б = 0,8 - ь - И мм) с отбортовкой кромки или с применением промежуточных расплавляющихся вставок из стали 12Х18Н10Т (рис. 48).

При сварке со вставками концентрированный источник цагрева направляют на кромку вставки. Благодаря снижению теплоотвода для расплавления вставки требуется меньшее количество тепловой энергии, чем для расплавления отбортованной кромки. За счет вставки погонная энергия при сварке может быть уменьшена на 20 — 25 %, что снижает вероятность образования хрупких прослоек в зоне сварного соединения.

Остановимся на особенностях сварки конструкционных биметаллов. Для примера рассмотрим сварку стыковых соединений биметалла титан — сталь. В процессе сварки плавлением должно быть исключено перемешивание в металле шва титана со сталью. Применяют два способа [128]: сварку с накладками и без накладок (с подслоем). По первому способу требуемая механическая прочность достигается за счет сварного шва основного (стального) слоя. Накладка, привариваемая к плакирующему слою, предназначена только для создания^коррозионной стойкости соединения. Между накладкой и сварным швом основного слоя располагают заполнитель,

|

|

|

Рис. 48. Типы сварных соединений ниобия (ВН2АЭМ) с коррозионно-стойкой сталью (12Х18Н10Т) 5 а " листовых (б = 0,3© 1 мм, h = 2©2,5 mmj; б — кольцевых d — 10© 90 мм (б — 0,5© ©1 мм, h = 2©2,5 мм) |

|

10

|

предназначенный для увеличения коррозионной стойкости соедине ния в случае проникания агрессивной среды под накладку. В качестве заполнителя используют серебро, которое хорошо сплавляется с титаном, легкоплавкие припои или полимеры типа эпоксидных смол, выбор состава которых определяется агрессивной средой.

Цо второму способу технология сварки биметалла предусматривает раздельную сварку титана и стали без ухудшения структуры граничной зоны. Для этого в плакирующем (титановом) слое в паз укладывают тонкую прокладку из тугоплавкого металла (ванадия, ниобия), а на нее — присадочную проволоку из титана, диаметр которой зависит от толщины слоя. Сварку основного слоя выполняют на режимах, исключающих протекание превращений в граничной зоне биметалла. При сварке плакирующего слоя дугу направляют по оси уложенной проволоки, при расплавлении которой образуется шов. Так как температура тугоплавкого металла (ниобия, ванадия) выше температуры плавления титана и прямое воздействие дуги на прокладку отсутствует, последняя проплавляется лишь частично и тем самым препятствует взаимодействию титана со сталью и образованию хрупких фаз.

Сварку биметалла ВТ 1-0 + СтЗ, прокатанного с подслоем ванадия в вакууме при толщине слоев: стали 8 мм, титана 2 мм, выполняют следующим образом: со стороны стали биметалл сваривают вручную электродами УОНИ 13/45, со стороны титана — аргонодуговой сваркой вольфрамовым электродом с присадочной проволокой ВТ 1-0 диаметром 4 мм. Для стального слоя (6 = 8 мм) выполняют V-образную разделку с углом раскрытия 60°; со стороны плакирующего слоя снимают титан на расстоянии 3 мм от оси стыка.

Для предохранения от окисления титана при сварке стального слоя обратную сторону шва защищают аргоном. После сварки стального слоя места наложения швов со стороны титана зачищают до металлического блеска. Режим сварки: /св = 120-ИЗО А; £/д = 25-^- - г-26 В; диаметр электрода 3 мм; vCB = 7 м/ч. При наложении первого шва со стороны стали требуется строгий контроль режима. Для полного проплавления стального слоя необходима погонная энергия ~ 10,45 кДж/см. При наложении второго шва на сталь каких-либо превращений в граничной зоне биметалла не происходит, так как нагрев в этой зоне не превышает 880 °С. Режим сварки второго шва: /св = 170-s-180 А; t/д = 25-^26 В; vCB = 7 м/ч; диаметр электрода 4 мм. При сварке со стороны титана в граничной зоне биметалла превращений также не происходит. Режим аргонодуговой сварки титана: /св = 160-И 70 А; t/д = 10-М2 В; диаметр вольфрамового электрода 3 мм; диаметр присадочной проволоки 4 мм; погонная энергия 5,4 кДж/см; расход аргона для защиты дуги 8— 10 л/мин, шва — 3—4 л/мин; диаметр сопла горелки 18 мм.

Приведенная технология обеспечивает полное проплавление стального, несущего слоя и неполное — плакирующего. При толщине титана 2 мм глубина проплавления плакирующего слоя 1,7— 1,8 мм. Структура шва со стороны стали ферритно-перлитная, мелкозернистая, со стороны титана — игольчатая. Временное сопротивление сварных соединений биметалла 395—405 МПа при значении временного сопротивления биметалла 435—440 МПа. При испытании на изгиб (диаметр оправки равен двум толщинам биметалла) плакирующим слоем внутрь сварные образцы биметалла обеспечивают угол изгиба 180°. Сварные соединения биметалла титан — сталь характеризуются высокой коррозионной стойкостью.

СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ" title="ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ" width="96" height="55 "/>

СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ" title="ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ" width="96" height="55 "/>