СВАРКА разнородных металлов и сплавов

МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ РАЗНОРОДНЫХ СВАРНЫХ СОЕДИНЕНИЙ И СКЛОННОСТИ ИХ К ХРУПКОМУ РАЗРУШЕНИЮ

Между отдельными участками сварных соединений, как правило, наблюдается неоднородность механических свойств. Это обусловлено различием структурно-фазовых составов швов и основного металла, разными долями участия основного металла в формировании отдельных слоев шва, реакцией основного металла на термический цикл сварки и т. п. Определенную роль играет упрочнение металла шва и околошовной зоны в результате пластической деформации при охлаждении сварного соединения, так называемое явление самонаклепа.

Различие в свойствах особенно ярко выражено в соединениях разнородных металлов. В связи с этим оценка их механических свойств представляет известные сложности. Попытка механически перенести существующие для однородных сварных соединений способы испытания на сочетание разнородных металлов не приводит к положительным результатам. В настоящее время не существует утвержденных ГОСТом типов образцов для оценки механических свойств разнородных неразъемных соединений, учитывающих специфику их деформации и разрушения.

Рассмотрим особенности деформирования при растяжении сварных соединений разнородных металлов одной основы легирования на примере разнородных сталей. Условия деформирования образцов в упругопластической стадии работы в зависимости от характера приложения нагрузки и свойств отдельных составляющих наиболее полно рассмотрены в работах [48 и др.].

При растяжении сварного образца с поперечным швом условия его деформирования определяются в первую очередь соотношением прочности основного металла и шва. Если шов более прочен, чем основной металл, то деформация образца будет сосредоточиваться в основном металле, по которому и может произойти разрушение. Если же прочность шва меньше прочности основного металла, то поведение сварного соединения зависит от относительной ширины шва к = Я/б, где Я — ширина шва и 6 — толщина пластины [48]. Напряженное состояние при растяжении образцов с узкими малопрочными прослойками (х < 1) детально рассмотрено в работах [8, 48, 171].

При достижении напряжениями в прослойке предела текучести наступает ее заметное упрочнение за счет контактного взаимодействия с более прочным металлом образца. Напряженное состояние в прослойке с ростом нагружения все более отклоняется от равномерного и приобретает сложный объемный характер. В центральной части прослойки распределение напряжений близко к всестороннему растяжению, а на контактных поверхностях неравномерно распределенные по сечению касательные напряжения достигают наибольшего значения на наружной поверхности и близки к нулю в центральной части образца. В связи с этим возможно упрочнение в сварном соединении малопрочного шва за счет контактного взаимодействия с более прочным основным металлом.

Как подтверждено экспериментально [8], в качестве условия вязкого разрушения при растяжении можно считать достижение касательными напряжениями на всей контактной поверхности предела текучести металла прослойки при сдвиге. При этом средние осевые разрушающие напряжения

TOC o "1-5" h z ав = а"(1 + 1/31/Зи), (69)

М V

где ат — предел текучести металла прослойки при одноосном растяжении. ^

По данным большого числа теоретических работ и результатов эксперимента, эффект контактного упрочнения оказывает существенное влияние на прочность соединения с мягкими прослойками не

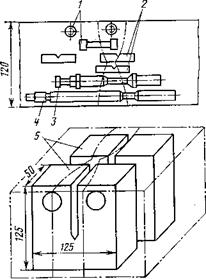

Рис. 38. Схема вырезки образцов из сварных соединений для испытания

|

|

только при статическом, но и при ударном растяжении, а также при изгибе и усталостном нагружении. Эффект контактного упрочнения мягкой прослойки отсутствует лишь в условиях кручения [8].

Указанные особенности деформирования сварных соединений разнородных металлов под нагрузкой требуют для оценки их свойств проведения обширного комплекса испытаний при различных видах напряженного состояния и разных температурах в зависимости от типа соединения, сочетания свариваемых металлов и шва и ряда других факторов.

В качестве примера на рис. 38 приведена схема вырезки образцов для испытания сварных соединений плит толщиной 90—200 мм. Она предусматривает испытание на растяжение металла шва 7, переходной зоны и основного металла; ударную вязкость на образцах с острым надрезом по шву 2, линии сплавления или основному металлу в зависимости от испытуемой зоны сварного соединения; усталостные испытания сварных соединений 4 и основного металла; малоцикловую усталость 3. Температурную зависимость коэффициента вязкости разрушения разнородных соединений определяли при испытании на внецентренное растяжение образцов толщиной 50 мм. Надрез в образцах 5 располагали по оси шва или по зоне сплавления [133].

В работе [160] для оценки свойств сварных соединений стали 12Х18Н10Т со сталью 20 исследовали два варианта. При первом варианте вольфрамовой дугой наплавляли четыре-пять слоев на сталь 20, используя присадочные проволоки из стали аустенитного класса, либо Св-10Х16Н25М6, либо Св-07Х25Н13. Шов между наплавленным металлом и сталью 12Х18Н10Т выполняли соответственно присадочной проволокой Св-04Х19Н11МЗ и Св-07Х25Н13 за несколько проходов. При втором варианте сначала наплавляли четыре-пять слоев на сталь 12Х18Н10Т проволокой из низколегированной углеродистой стали Св-08Г2С. Той же присадочной проволокой заполняли разделку между сталью 20 и наплавленным слоем. Испытывали соединения непосредственно после сварки и после длительного старения путем статического растяжения, ударного и статического изгибов.

Установлены различия в механических свойствах между отдельными участками сварных соединений из разнородных сталей

12Х18Н10Т и 20. Это различие больше в соединениях, в которых наплавленные слои и швы выполняли присадочной проволокой из низколегированной стали Св-08Г2С, чем в соединениях, сваренных присадочными металлами из аустенитных сталей. Однако при любом варианте выполнения сварных соединений их свойства определялись свойствами стали 20. Различие в механических свойствах между отдельными участками сварных соединений в наибольшей мере проявлялось при наличии в них острых надрезов в процессе испытания при низких температурах. Однако эти различия не сказываются на эксплуатационной надежности сварных соединений, выполненных аустенитными присадочными металлами. В случае применения проволоки Св-08Г2С для устранения отпускной хрупкости в наплавленном металле необходимо дополнительное легирование молибденом.

В сварных соединениях металлов разных основ легирования различие свойств составляющих выражено наиболее заметно, так как оно обусловлено не только термическим воздействием при сварке, но и химическими составами свариваемых металлов и шва. Особенность механических испытаний соединений металлов разных основ легирования с резко отличающимися прочностными свойствами заключается в локализации деформации при испытании в менее прочном металле вдали от стыка вследствие контактного упрочнения его вблизи стыка и в отсутствии заметной деформации более прочного металла [92].

Зависимость механических свойств сварного соединения при диффузионной сварке с мягкой прослойкой от прочности основного металла и металла прослойки изучена в работе [171]. Уменьшение толщины мягкой прослойки обусловливает увеличение временного сопротивления сварного соединения. Это связано с тем, что в пластическую деформацию вовлекается основной металл.

Изменение временного сопротивления сварного соединения с мягкой Прослойкой подчиняется зависимости <ТВ = СГв — kSMyMK - 102, где а! — временное сопротивление основного менее прочного металла; 6м — относительное удлинение металла прослойки;

7м = Ов/аг, (70)

где сів и о>т — временное сопротивление и предел текучести металла прослойки; k — коэффициент, зависящий от параметра наклепыва - емости прослойки; к — h/8 — относительная толщина прослойки; h — толщина прослойки; б — толщина свариваемого металла.

Если в зоне контакта имеются две прослойки, то расчет ведут для наименее прочной. Например, установлено, что при к 1 для меди их< 0,25 для ванадия прочность соединения низколегированных титановых сплавов с коррозионно-стойкой сталью близка к прочности ста^и. При наличии хрупкой прослойки разрушение по мягкому металлу при растяжении означает, что истинная прочность этой прослойки выше условной прочности мягкого металла. Однако это еще не определяет хорошего качества соединения. Например, ори испытании на растяжение сварного образца меди о алюминием,

Рис. 39. Образец с надрезом для испытания на рас - В СтЫК А. тяжение соединения разнородных металлов

——

>• имеющего в стыке интерметаллическую прослойку 4—5 мкм, разрушение произошло по алюминию, однако при изгибе обычный образец разрушается хрупко.

Таким образом, испытание сварных соединений металлов разных основ легирования на растяжение часто не выявляетдефектовсварки, а следовательно, не является удовлетворительным методом оценки качества подобных соединений. При изгибе соединений металлов с резко отличающимися прочностными свойствами заметной деформации стыка не наблюдается. Деформация локализуется в мягком металле. Вблизи стыка деформация чрезвычайно мала, несмотря на максимальный изгибающий момент. Максимум деформации смещен от стыка. Тем самым угол изгиба лишь косвенно отражает прочность соединения двух металлов и зависит от состояния (отожженный или нагартованный) и упрочняемости более мягкого из них. Поэтому оценку прочности соединения двух металлов по степени деформации одного из них (углу изгиба) можно рекомендовать лишь для изучения ориентировочных, в основном технологических, сведений о качестве сварки и выявления наружных дефектов.

Для количественной оценки прочности соединения необходимо разрушить его по стыку. Оценка качества стыковых соединений разнородных металлов может быть дополнена испытанием на растяжение надрезанных образцов. Для соединения металлов с резко отличающимися свойствами (рис. 39) ширина зоны мягкого металла в надрезе б должна быть минимальной для того, чтобы предотвратить деформацию и разрушение по ней. Относительная ее ширина к = = б /D может быть принята к < 0,1. Глубина надреза t должна быть такой, чтобы отношение напряжений на гладкой части образца и в надрезе было равно 2. В этом случае упрочнение зоны металла в надрезе, рассматриваемой как мягкая прослойка с коэффициентом механической неоднородности 2, будет близко к максимальному. При DVcP = 2 f = 0,15D.

В работах [127 и др.] приведены типы образцов и методы испытания для определения механических свойств сталеалюминиевых сварных соединений. Сталеалюминиевые сварные соединения относятся к соединениям с явно выраженными физической и механической неоднородностями. Различие в модулях Юнга между сталью и алюминиевыми сплавами в 7 раз обусловливает неравножесткость соединения, и при одинаковом сечении образца по стальной и алюминиевой частям стальную часть можно считать практически абсолютно жесткой.

Сварное соединение стали с алюминиевыми сплавами включает как необходимый элемент мягкую прослойку из технически чистого алюминия. Толщина ее зависит от методов'^ режимов сварки и может меняться от 0,05 мм до нескольких миллиметров.

те

І>ис. 40. Зайисикость ёремённого сопротив - <6g? l ления и ударной вязкости соединения 12Х18Н10Т -}- АД1 + АМгб от относительной толщины прослойки АД1

|

°°° |

|||||

|

V\ |

1 |

||||

|

і |

л |

1 |

|||

|

о |

л\ |

||||

|

§ |

|||||

|

о < |

х) о |

|

ЧПа |

|

а„,кДж/м2 |

|

1 072 ОД ОД ОД %0 Я |

|

260 220 180 1ЧО 100 60 |

180

Влияние мягких прослоек определенных толщин изучали 16° на моделях — цилиндрических образцах из металлов 1tf0 12Х18Н10Т + АД1 + АМгб, сваренных трением с различной толщиной прослойки АД1. 120 Диаметр образцов 5 и 10 мм.

Относительная толщина про - юо слойки (частное от деления толщины прослойки на диаметр 80 образца) изменялась в пределах <

0,075—1,06. Перед испытанием сталеалюминиевые образцы отжигали^при температуре 450 °С в течение 3 ч.

Прочность сталеалюминиевых сварных соединений в диапазоне температур —70--300 °С исследовали на образцах диаметром 10 мм с относительной толщиной прослойки к = 0,5. Прочность соединений с повышением температуры плавно уменьшается. Пластичность алюминиевой прослойки, оцениваемая по величине относительного сужения в шейке ф, увеличивается. Заметный рост пластичности происходит при температуре 100 °С.

Ударную вязкость цилиндрических образцов диаметром 13 мм с концентратором в плоскости стыка стали с алюминием определяли на копре. Радиус закругления в вершине концентратора 0,1 мм, глубина концентратора 1,5 ± 0,05 мм. Установить ударную вязкость сталеалюминиевых сварных соединений по Шарпи не представляется возможным, так как удар маятника копра по стыку стали с алюминием из-за неравной жесткости вызывает смещение образца. Поэтому методика определения ударной вязкости на цилиндрических образцах с концентратором наиболее приемлема для разнородных сварных соединений. Повышение ударной вязкости с увеличением толщины прослойки (рис. 40) закономерно, так как в этом случае обеспечивается вовлечение большего объема металла в пластическую деформацию. Образцы разрушались по плоскости стыка стали с алюминием.

Результаты зависимости статической прочности и ударной вязкости от относительной толщины прослойки специально приведены на одном рисунке, чтобы показать различие влияния относительной толщины мягкой прослойки на прочность сварных соединений при динамических и статических нагрузках. Как следует из рис. 40, уменьшать толщину прослойки ниже определенного предела нет необходимости или даже вредно, так как уменьшение относительной толщины прослойки снижает сопротивляемость сварных соединений ударным нагрузкам. Поэтому при изготовлении сталеалюминиевых

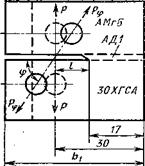

Рис. 41. Вид компактного образца для определения вязкости разрушения биметалла ЗОХГСА + АД1 + АМгб (сварка взрывом)

|

|

сварных конструкций следует выбирать такие методы и технологию сварки, чтобы можно было в необходимых пределах регулировать толщину прослойки из алюминия. Например, применение присадочной проволоки из высокопрочных алюминиевых сплавов не всегда оправдано. Остаточные напряжения в зоне стыка в этом случае будут значительно выше, чем в случае применения проволоки из алюминия АД1, так как в последнем случае они релаксируют при пластическом течении АД1. Выбирая оптимальную толщину прослойки по рис. 40, можно добиться большей прочности и пластичности соединения, чем в случае применения для сварки проволоки из сплава АМгб.

При статических нагрузках целесообразно задаваться малыми толщинами мягких прослоек, что позволяет уменьшить размеры сварных стыков. В случае динамических нагрузок толщину мягкой прослойки следует выбирать, варьируя величинами ударной вязкости и временного сопротивления.

Важно оценить склонность разнородных сварных соединений к хрупкому разрушению при статических и ударных нагрузках. Для оценки сопротивления хрупкому разрушению сварных разнородных соединений разработана методика на базе британского стандарта по определению вязкости разрушения металлов. Образец изменен так, чтобы усилие по отношению к плоскости соединения в биметалле прикладывалось под углом ф (рис. 41). По линии перехода делали надрез — концентратор напряжений и создавали искусственную трещину. При этом длина I концентратора и трещины оставалась постоянной относительно линии нагружения. При приложении нагрузки Рф под определенным углом трещину можно заставить двигаться в плоскости стыка разнородных металлов. В ходе экспериментов при статическом нагружении применяли образцы с различным расположением отверстий под захваты машины, т. е. изменяли угол ф. Это обусловлено спецификой роста трещины в таких соединениях [127].

Образцы для испытаний (рис. 41), изготовленные из биметаллических пластин сталь ЗОХГСА — сплав АМгб суммарной толщиной 40 мм при соотношении слоев 1:1, сваривали взрывом через прослойку из алюминия АД1 толщиной 1 мм. Предварительно образцы отжигали при температуре 475 °С. После сварки толщина прослойки составляла 0,65—0,8 мм. Трещины в образцах создавали на механическом вибраторе циклическим растяжением. При нагружении

образца под углом ф Ф 90° трещины доводили до стыка алюминия АД1 со сталью ЗОХГСА. Алюминий не отрывался от стали даже при ф = 45°, в случае разрушения на стали оставался слой алюминия определенной толщины.

Трещина длиной 2,5—3 мм возникала при 150—180 тыс. циклов нагружения. Она должна имитировать непровары в сталеалюминиевых соединениях, вызванные различными причинами. Испытания на сопротивление распространению трещины проводили на разрывной машине при скорости растяжения 1,5 мм/мин.

Коэффициент интенсивности напряжений снижается с уменьшением угла нагрузки и достигает некоторого постоянного значения при угле приложения нагрузки, равном ф = 50° (разброс значений дан по пяти результатам испытаний). Это соответствует почти полному исчезновению краевых сужений прослойки алюминия. Такое поведение разнородного сварного соединения закономерно: при различных углах приложения нагрузки трещина подходит к жесткой стальной части на различные расстояния, которые тем короче, чем меньше угол между прикладываемым усилием и плоскостью стыка. Таким образом, степень стесненности пластической деформации в вершине трещины увеличивается по мере приближения ее к стальной части, что и обусловливает квазихрупкое разрушение прослойки алюминия АД1.

Сопоставляя полученные значения kG для сварных сталеалюминиевых соединений и сплава АМгб (по литературным данным, для этого сплава k1G = 25,90 МПа-м1/2), можно видеть, что сопротивление соединения хрупкому разрушению сварного соединения намного ниже, чем у сплава АМгб. Склонность к хрупкому разрушению определяет стальная часть соединения, которая стесняет пластическую деформацию прилегающего к ней алюминия и обусловливает хрупкое разрушение. Таким образом, вязкость сварного соединения будет всегда ниже вязкости его составляющих, что необходимо учитывать при проектировании и оценке несущей способности крупногабаритных сварных сталеалюминиевых конструкций. Разделку кромок под сварные швы следует проектировать таким образом, чтобы линия сплавления была перпендикулярной или отклонялась бы не более чем на 25° от направления действия нормальных (растягивающих) усилий.