Сварка при производстве электромонтажных работ

Сварка в среде защитных газов

Разновидностью дуговой сварки является электросварка в среде защитных газов (аргон, углекислый газ), называемая иногда газоэлектрической сваркой, что не совсем правильно отражает сущность процесса.

Дуговая сварка в среде защитных газов заключается в том, что сварочная ванна, конец электрода и присадочного прутка, определенные участки шва и околошовной зоны основного металла предохраняются от окисления в процессе сварки при помощи газа. Этот газ подается в зону сварки через сопло специального электрододержателя— горелки.

|

|

В качестве защитного газа при сварке алюминия и меди применяют нейтральный газ аргон, не взаимодействующий с металлом, а при сварке стали — углекислый газ, который не является нейтральным и в какой-то мере вступает во взаимодействие с металлом.

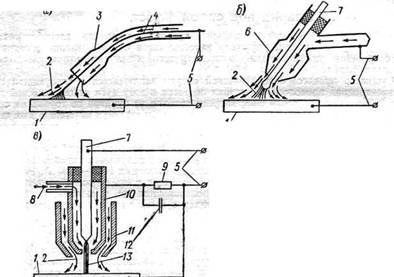

Рис. 1-3. Схемы процессов сварки в среде аргона: а — сварка плавящимся электродом (полуавтоматическая); б — сварка неплавящимся (вольфрамовым) электродом; в — плазменная сварка

1 — свариваемые изделия; 2 — защитный газ — аргон; 3 — српло пистолета сварочного полуавтомата; 4 — электродная проволока; 5 — провода к источнику сварочного тока; б — сопло горелки; 7 — вольфрамовый электрод; 8 — аргон, используемый в качестве плазмообразующего газа; 9 — токоограничивающий резистор; 10 — плазмообразующее сопло; 11 — сопло для аргона, используемого в качестве защитного газа; 12 *=* конден» сатор; 13 — плазменная струя

Аргонодуговую сварку выполняют плавящимся электродом (проволока), который подается непрерывно в зону сварки специальным толкающим или тянущим устройством (полуавтоматическая сварка) (рис. 1-3, а), а также неплавящимся (вольфрамовым) электродом (рис. 1-3, б). В последнем случае присадочный материал вводится в шов из прутка, погружаемого периодически в сварочную ванну. Для сварки вольфрамовый электрод закрепляют в специальном держателе внутри сопла, через которое к месту сварки подается аргон.

Сварку в среде углекислого газа выполняют только металлическим электродом и как полуавтоматическую. При этом получают швы отличного качества при высокой производительности, особенно при сварке стали малой толщины (1—4 мм).

Преимуществами сварки в среде защитных газов являются надежная защита металла от окружающего воздуха и возможность выполнять сварку в любых пространственных положениях, что особенно важно при монтаже ошиновок из алюминия и меди (сварка неповоротных стыков токопроводов). Кроме того, при сварке алюминия достигается большая коррозионная стойкость сварных соединений благодаря тому, что сварку производят без флюсов. Это позволяет применять сварку на открытом воздухе и в сырых помещениях, где сварка с флюсами запрещена, так как остатки их могут вызывать коррозию металла в присутствии атмосферной влаги.

Важной особенностью аргонодуговой сварки алюминия на постоянном токе обратной полярности является то, что в этом случае наблюдается эффект самоочищения поверхности металла от окиси. Окись разрушается в результате так называемого катодного распыления, вызываемого бомбардировкой потоком положительных ионов. При этом происходит испарение частиц металла, как бы вырывание их с поверхности совместно с пленкой окиси и другими загрязнениями. При сварке на переменном токе это явление наблюдается только в те полупериоды тока, когда свариваемые изделия являются катодом. Разрушение окиси может быть эффективным только при очень малой толщине окисной пленки. Поэтому перед сваркой все же требуется предварительная тщательная очистка свариваемых кромок и специальная подготовка сварочной проволоки. Очистка необходима также и для уменьшения количества окиси, попадающей в шов, так как при катодном распылении происходит только «взламывание» пленки, но не полное удаление окиси (в противоположность тому, что наблюдается при использовании флюсов, когда окись переводится в легкоплавкий шлак, всплывают, ий на поверхность сварочной ванны и затем удаляемый).

Другой особенностью аргонодуговой сварки вольфрамовым электродом на переменном токе является эффект частичного выпрямления тока, что приводит к появлению постоянной составляющей тока, затрудняющей сварку. Зто объясняется тем, что при наличии постоянной составляющей тока катодное распыление уменьшается, что отрицательно влияет на качество сварки: процесс сварки делается менее устойчивым, наблюдается значительное разбрызгивание металла. Включением в сварочную цепь балластных реостатов (см. табл. 3-1) удается снизить постоянную составляющую тока до значений, при которых она существенно не влияет на процесс сварки и качество швов.

К - К. Хренов [18] отмечает, что при аргонодуговой сварке плавящимся електродом при плотностях тока более 100 А/мм2 меняется характер переноса металла с электрода в шов. При плотностях тока, меньших указанного значения, перенос металла происходит редкими крупными каплями; при больших же плотностях металл стекает с электрода частыми мелкими каплями, образующими как бы непрерывную струю. При этом наблюдаются более глубокое проплавление металла и более плотные швы. К. К. Хренов объясняет это усилением электродинамического действия дуги на сварочную ванну (давлением), которое растет приблизи-. тельно пропорционально току.

Значительное увеличение плотности тока при аргонодуговой сварке плавящимся электродом по ряду причин невозможно. Задача использования преимуществ, связанных с увеличением плотности тока, успешно решается импульсно - дуговой сваркой. При импульсно-дуговом процессе сварочная цепь питается от двух источников тока, включенных параллельно. G помощью одного источника поддерживается постоянный ток относительно небольшой силы, обеспечивающий поддержание дуги и плавление электрода. Другой источник дает периодически повторяющиеся импульсы тока большой амплитуды (например, 800 А) и малой продолжительности (1,2—2 мс), накладывающиеся на ток первого источника. Основное значение импульсов в том, что благодаря увеличению электродинамических сил происходит ^трыв капель от электрода и обеспечивается принудительное движение их по направлению оси электрода в сварочную ванну, а также увеличивается глубина проплавлення металла.

Благодаря импульсно-дуговой сварке появляется возможность управлять процессом сбрасывания капель металла, регулируя величину импульсов, увеличивается производительность сварки, возрастает устойчивость дуги и, что особенно важно для монтажной практики, упрощается сварка в потолочном и вертикальном положениях и улучшается формирование шва.