Сварка при производстве электромонтажных работ

Распределительные устройства»

В распределительных устройствах электрических станций и подстанций (pHG. 2-5) сваркой выполняют: соединения между собой полос сборных шин, соединения шин ответвления со сборными шинами, контакты гибких температурных компенсаторов (сварка пакетов гибких лент с шинами, к которым эти пакеты присоединяются).

Болтовые соединения остаются для подсоединения шин к выводам аппаратов, а также в тех местах ошиновки, где по условиям эксплуатации требуются разъемные соединения.

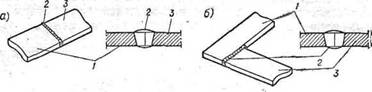

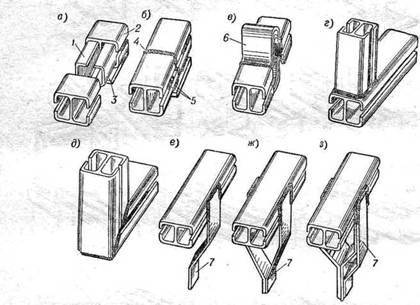

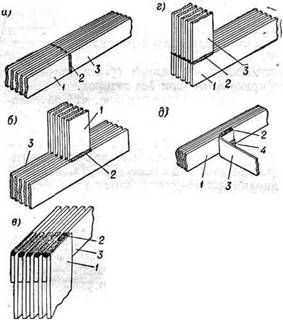

На рис. 2-6 показаны отдельные сварные узлы плоских шин распределительных устройств и токопроводов:

соединение встык при расположении шин в одну линию (рис. 2-6, а), применяемое для отдельных полос сборных шин и пакетов шин, а также для использования обрезков шин;

соединение встык при расположении шин под углом (рис. 2-6, б), иногда являющееся наиболее целесообразным конструктивным решением ошиновки в месте изгиба;

соединение встык ответвления со сборной шиной при расположении сборной шины на плоскость (рис. 2-6, в). Сварной узел подобной конструкции неприемлем при близком расположении между собой отдельных фаз шин, так как отходящая вбок шина ответвления уменьшает изоляционное расстояние по воздуху между фазами;

соединение встык узкой шины с накладкой большей ширины, чем шина (рис. 2-6, г), встречающееся в некоторых случаях при присоединении шин к аппаратам, когда расположение болтов на контактной поверхности аппарата не допускает присоединения узкой шины;

соединение встык шины о накладкой при расположении их под углом (рис. 2-6, д), применяемое в случаях, аналогичных узлу на рис. 2-6, г, но для шин крайних фаз при подходе их к аппаратам. При этом исключается необходимость изгибания шин «уткой», когда расстояние между фазами у шин больше, чем у аппарата;

соединение ответвления со сборной шиной внахлестку (рис. 2-6, е). Его можно применять при расположении сборной шины на плоскость при близком расстоянии отдельных фаз одна к другой;

соединение ответвления со сборными шинами при расположении их на ребро (рис. 2-6, ж). Это наиболее частый случай приварки ответвлений к сборным шинам в мощных высоковольтных распределительных устройствах;

сварка по торцевым кромкам шин в месте температурного или осадочного шва здания (рис. 2-6, з), применяемая для открытых цеховых токопроводов;

|

2* |

гибкий температурный компенсатор (рис. 2-6, и, к). При изготовлении компенсатора пакет гибких алюминиевых или медных

лент приваривается к накладкам из обрезков шин. Этими накладками компенсатор можно присоединять на болтах или сжимных плитах к сборным шинам. При создании неразъемного соединения в месте установки компенсатора он может быть приварен и не-

|

|

|

|

|

Рис, 2-6. Типы сварных контактных узлов плоских шин распределительных устройств и шинопроводов 3 — свариваемые шины; 2 — сварной шов; 4 — пакет гибких лент; 5 — кон* огактная пластина; 6 *- сплавленный в монолит конец пакета лент |

|

|

посредственно к шинам. Для этого при изготовлении компенсаторов к пакетам лент не привариваются накладки; вместо них ленты с торцов сплавляются вместе, образуя монолитные участки (рис. 2-6, к).

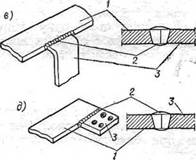

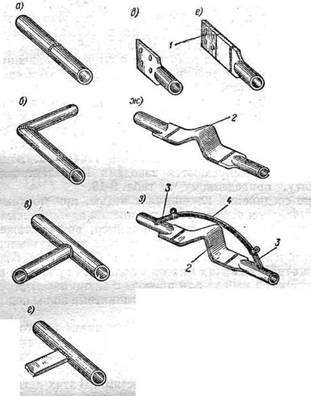

На рис. 2-7 и 2-8 соответственно представлены сварные узлы шин коробчатого профиля и профиля «двойное Т». Эти узлы кон-

Рис. 2-7. Сварные узлы алюминиевых шин коробчатого профиля: а — секция токопровода с конечной вставкой для сопряжения со смежной секцией; отдельные корытные профили соединены сваркой прерывистым швом; б — соединение двух секций сваркой при возможности их кантовки; в — неповоротный стык секций коробчатого токопровода, доступный для сварки с двух сторон; г — то же, но доступный для сварки только с одной стороны; д — ответвление вверх от шины коробчатого профиля; е — то же, но ответвление вбок; ж, з — угловые секции токопровода; и, к, л — ответвление одной, двумя и тремя плоскими шинами от коробчатой шины; м — гибкий температурный компенсатор коробчатой шины; н, о — варианты присоединения коробчатой шины к выводу аппарата при помощи контактных пластин, приваренных к шине

1 *** конечная вставка; 2 — накладка; 3 — вставка; 4 — гибкий температурный компен* сатор; 5 <— контактные пластины; 6 — торцевая накладка; 7 — вывод электрооборудования (масляного выключателя); 8 «= сварной шов

струируются таким образом, чтобы сократить до минимума потолочную сварку, трудно выполнимую в монтажных условиях. Этого в большинстве случае удается достигнуть применением различных технологических накладок[7], привариваемых к одной из соединяемых шин заранее, в условиях мастерских.

|

Рис. 2-8. Сварные узлы алюминиевых шин из профиля «двойное Т»: а — секция токопровода с конечной вставкой для сопряжения со смежной секцией; б — соединение двух секций встык; в — узел температурной компенсации токопровода; г — угловое монтажное соединение впритык; д — угловая секция; е, ж, з — ответвления одной, двумя и тремя плоскими шинами от профиля «двойное Т» I — вкладыш; 2 — профиль «двойное Т»; 3 — накладка; 4 — стыковой сваркой шов; 5 — дополнительные сварные швы для приварки шин к вкладышу и накладке; 6 — компенсатор; 7 — плоские шины ответвления |

Иногда накладки служат также для местного увеличения толщины шины, например в узле м (рис. 2-7), в месте приварки пакетов лент компенсатора.

Трубчатые шины (рис. 2-9) находят применение главным образом в электропечных установках, где они в ряде случаев используются и как водоохлаждаемые, а также при сооружении открытых подвесных токопроводов. Для таких токопроводов, у которых длина пролета между точками подвески может достигать 20 м и более и диаметр труб 250 мм, применяются шины только из сплава АД31Т1, так как алюминий не может в таких случаях обеспечить необходимой прочности конструкций.

Очень важными для обеспечения надежности электроустановок являются узлы подключения шин к контактным выводам электрооборудования. Вследствие отмеченных выше недостатков болтовых

|

Рис. 2-9. Типы сварных соединений шин трубчатого профиля: а — соединение труб встык; б — соединение под углом; в — трубчатое ответвление; г — ответвление плоской шиной от трубчатой; <5 — окон - цевание; е — оконцевание медно-алюминиевой контактной пластиной; ж — компенсатор шины, не охлаждаемой водой; з — компенсатор охлаждаемой шины; и — компенсатор из многопроволочных проводов, непосредственно приваренных к трубам; к — то же, но приваренных к фланцам 1 — медная часть медно-алюминиевой пластины; 2 — компенсатор; 3 — штуцер; 4 — резино-тканевый шланг; 5 — провода; 6 — фланец |

соединений алюминиевых шин непосредственное присоединение их к медным выводам в ответственных случаях не рекомендуется. Присоединение осуществляется с помощью переходных медноалюминиевых пластин, у которых соединение медной и алюминиевой частей выполнено стыковой контактной сваркой (см. § 1-7).

Алюминиевая часть такой пластины приваривается к алюминиевой шине, а медная часть присоединяется с помощью болтов к выводу. Таким образом, болтовые присоединения алюминиевых шин исключаются.

Переходные пластины выпускаются серийно заводами Главэлектромонтажа Минмонтажспецстроя СССР. Сортамент их по ГОСТ 19357—74 приводится в табл. 11-5.

Применение пластин разрешено в сырых помещениях и на открытом воздухе при условии защиты от коррозии сварного шва медь—алюминий (см. § 2-4).

Для присоединения алюминиевых шин в сухих и влажных помещениях используются также переходные пластины из сплава АД31Т1, который, как об этом упоминалось, обладает свойствами, обеспечивающими получение болтовых соединений с медью, удовлетворяющих требованиям ГОСТ 17441—72. Эти пластины также серийно выпускаются заводами Главэлектромонтажа по сортаменту, приведенному в табл. 9-19.

Кроме соединения алюминия с медью, при монтаже электрических установок встречаются соединения алюминиевых токоведущих элементов со стальными. Например, при монтаже стальных крановых троллеев[8] последние соединяются с температурными компенсаторами, представляющими собой пакеты алюминиевых лент или отрезки гибких многопроволочных проводов; к троллеям присоединяются кабели или провода с алюминиевыми жилами для подведения к ним тока, а также алюминиевые шины подпитки троллеев.

Для указанных случаев заводским путем изготовляются различные контактные переходные детали: алюминиевые компенсаторы, оканчивающиеся стальными планками; переходные сталеалюминиевые пластины, кабельные наконечники для алюминиевых жил со стальными контактными частями. В этих деталях соединение стальной и алюминиевой частей выполнено ручной электро - дуговой сваркой с предварительным алитированием поверхности стали. Необходимые сведения по использованию этих деталей при-, ведены в § 11-2.

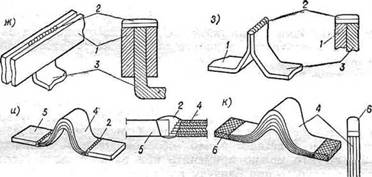

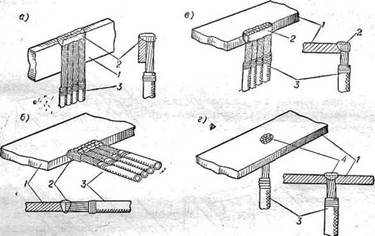

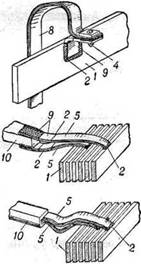

Кроме рассмотренных случаев, сварка применяется для соединения алюминиевых проводов или кабелей с шинами, например для соединения спусков от незащищенных шинопроводов к цеховым распределительным шкафам (сборкам). Примеры таких соединений представлены на рис. 2-10.

Установки электролиза алюминия. Подвод электроэнергии к электролизерам [9] алюминия представляет собой серьезную техническую задачу и требует весьма большого количества цветных и черных металлов. Так, в среднем на ошиновку одной только серии электролизеров 1 на ток 150 к А затрачивается свыше 4500 т алюминия и 2600 т черных металлов. Поэтому ни одна отрасль промышленности не требует такого большого объема электромонтажных работ по ошиновкам, как заводы электролиза алюминия.

При монтаже электролизеров исключительное значение имеет обеспечение надежных и стабильных соединений алюминиевых шин весьма большого сечения с многочисленными отпайками — спусками — от так называемых катодных стержней и анодных

|

Рис. 2-10. Типы сварных соединений алюминиевых проводов с шинами: а, б, в, г — варианты присоединений 1 *- шина; 2 - я место сварки; 3 — провода; 4 — сварка в виде заклепки (пробочное соединение) |

штырей, являющихся элементами, непосредственно ПОДВОДЯЩИМИ электроэнергию в рабочую зону электролизеров. В ошиновке одной только серии современных электролизеров монтируется около 29 тысяч' сварных соединений.

Мощность электролизеров алюминия непрерывно растет, и если 10—15 лет назад строились электролизеры на ток 50 кА, то теперь обычными считаются установки, питаемые током 150 кА. В соответствии с этим увеличивается и сечениешин, применяемых в ошиновках. В настоящее время используются алюминиевые шины сечением 250x29; 360X35; 430x60; 500x50 мм. Намечается использование шин и еще больших сечений.

Тяжелые ошиновки электролизных заводов состоят из участков, идущих от преобразовательной подстанции в корпуса электролиза, включая шинные мосты, общецеховую ошиновку и ошиновку собственно электролизеров, составляющую около 80% от объема всей ошиновки. И если ошиновка электролизеров строго типовая (повторяющаяся у всех электролизеров данного типа), то на остальных участках в зависимости от компоновки и конструкции зданий могут быть и нетиповые пакеты шин и другие элементы (например, углы поворота и др.).

|

|

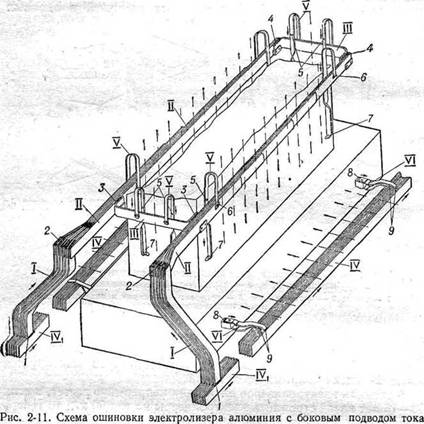

Ошиновки электролизеров разных типов и мощностей отличаются некоторыми особенностями. Рассмотрим ошиновку электролизера с боковым подводом тока (рис. 2-11), которая имеет следующие крупные части:

/ — анодные стояки, подводящие ток от катодных пакетов шин предыдущего электролизера к анодным пакетам, — 2 шт.;

// — анодные пакеты шин, к которым присоединены гибкие спуски, питающие отдельные анодные штыри, — 2 шт.;

III — уравнительные шины — перемычки между анодными пакетами — 2 шт.;

IV — главные катодные пакеты шин, собирающие ток отдельных катодных стержней, присоединенных при помощи гибких спусков, — 2 шт.;

IVі — катодные пакеты предыдущего электролизера;

V — анодные гибкие спуски, подводящие ток от анодных пакетов к анодным стальным штырям (число их зависит от мощности и типа электролизера);

VI — катодные гибкие спуски для соединения стальных катодных штырей с катодными пакетами шин (число их зависит от мощности и типа электролизера).

Главные анодные пакеты совместно с уравнительными шинами подвешиваются на специальных подвесках к металлическим конструкциям электролизера.

Анодные пакеты выполняются «тающими» (уменьшающегося ступенями сечения) и собираются из шин без зазоров.

Катодные же пакеты имеют постоянное сечение, что обусловлено необходимостью пропускать по всей их длине полный ток серии в случае шунтирования электролизера при его неисправности. Эти пакеты собираются из шин с зазорами и размещаются в каналах ниже уровня пола, на бетонных столбиках со стеклянными изолирующими подкладками.

Катодные стержни и анодные штыри соединяются с питающими шинами при помощи так называемых катодных и анодных спусков. Спуски от катодных пакетов выполняются гибкими пакетами алюминиевых лент, а от анодных штырей — медными лентами.

Указанная ошиновка электролизеров имеет следующие контактные узлы (рис. 2-11): узел 1 —соединение катодного пакета предыдущей ванны с анодным стояком (сварка); узел 2 — соединение анодного стояка с анодным пакетом (сварка); узлы 3 и 4 — соединение уравнительных шин с анодными пакетами (сварка с дополнительным механическим креплением болтами); узел 5 — соединение гибкой части медного анодного спуска, состоящего из медных лент, с двумя медными контактными пластинами (шинами), присоединяемыми к штырю (сварка); узел 6 — соединение гибкого анодного спуска, состоящего из медных лент, с анодными шинами (сварка); узел 7 — соединение медных пластин, которыми оканчивается гибкий медный спуск, со стальным анодным штырем (болтовое соединение); узел 8 — соединение гибкого алюминиевого спуска со стальным катодным стержнем (сварка через переходную медно-алюминиевую пластину или непосредственная); узел 9 — соединение гибкого катодного алюминиевого спуска с шинами катодного пакета (сварка).

Остановимся несколько подробнее на конструкциях сварных контактных узлов шин как общецеховой ошиновки, так и ошиновки самих электролизеров.

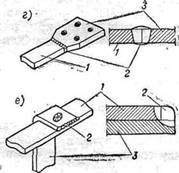

Сварка встык алюминиевых шин / и 3 (рис. 2-12, а) применяется для соединения (сварной шов 2) отдельных полос питающих шин общецеховой ошиновки и полос, составляющих анодные и катод

ные пакеты, так как длина поставляемых шин меньше, чем необходимо для образования пакета. Соединение встык используется также для утилизации обрезков шин. Сварка встык алюминиевых шин 1 и 3 при расположении их под углом (pHG. 2-12, б, г) используется для приварки стояков общецеховой ошиновки к горизонтально расположенным участкам и приварки анодных стояков к шинам катодных пакетов (узел 1 на рис. 2-11). Сварка алюминиевых шин 1 и 3 по боковым и торцевым кромкам (рис. 2-12, вид)

|

5 6 |

|

2 7 А |

|

Рис. 2-12. Типы сварных соединений в ошиновках установок электролиза алюминия |

|

|

|

|

|

е; ж; |

применяется для соединения уравнительных шин с анодными пакетами (узлы 3 и 4 на рис. 2-11) и для соединения анодных стояков с главными анодными пакетами (узел 2 на рис. 2-11).

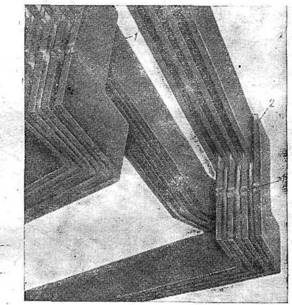

На рис. 2-13 приводится пример сложной тяжелой ошиновки, где для выполнения поворотов пакетов шин используется сварка шин встык при расположении их под углом (узел 1) и сварка по боковым и торцевым кромкам (узел 2).

Гибкие температурные компенсаторы (рис. 2-12, е и ж), могут быть, так же как и в распределительных устройствах, двух типов в зависимости от способа их присоединения: с пластинами 7 или со сплавленными в монолит 6 концами пакетов лент 5. Компенсаторы применяются в общецеховой ошиновке.

Узел для соединения анодного штыря с алюминиевой шиной / анодного пакета показан на рис. 2-12, з. Пакет медных лент анод-

ного спуска 8 присоединяется к шине 1 через медно-алюминиевую пластину 9, изогнутую по алюминиевой части под углом 90ч для образования кронштейна. Кронштейн приваривается своей алюминиевой частью к шине анодного пакета швом 2 внахлестку. Пакет медных лент закрепляется на медной части переходной пластины болтом 4 и кроме того приваривается по периметру пластины.

|

|

|

Рис. 2-13, Углы поворота пакетов тяжелых шин сечением 360Х 35 мм, выполненные с помощью сварки |

Узел соединения стального катодного стержня (блюмса) с алюминиевыми шинами 1 катодного пакета изображен на рис. 2-12, и, к. Применяются два варианта этого узла: вариант (рис. 2-12, и), при котором алюминиевый спуск 5 присоединяется к блюмсу 10 через медно-алюминиевую пластину 9, и вариант (рис. 2-12, я), когда алюминиевый спуск 5 непосредственно приваривается к блюмсу 10 с помощью стыковой контактной сварки.

В первом случае пакет лент, образующих катодный спуск, приваривается встык к алюминиевой части переходной пластины[10], которая своей медной частью сваривается с блюмсом внахлестку.

В обоих вариантах вторые концы катодных пакетов привариваются к верхней кромке алюминиевых катодных шин угловым швом.

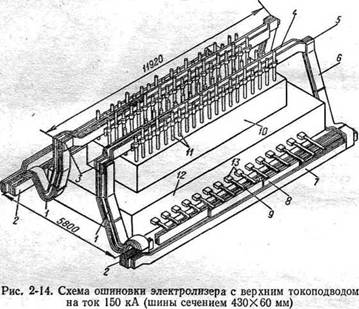

При совершенствовании электролизеров постоянно стремятся уменьшить число болтовых соединений, заменяя их на сварные, снизить вообще число соединений между отдельными элементами ошиновки, а также сократить или полностью исключить применение меди с целью ее экономии. На рис. 2-14 показана схема ошиновки современного электролизера на ток 150 кА, где указанные задачи решены более полно.

|

1 — анодный стояк; 2 — катодный пакет предыдущей ванны; 3 ■— соединение анодного стояка 1 с анодным пакетом; 4 — анодный пакет; 5 — соединение анодного пакета с анодным стояком 6; 7 — обводной катодный пакет; 8 — катодный пакет; 9 — гибкий катодный спуск; 10 — анод электролизера; 11 анодные штыри; 12 — катод электролизера; 13 — катодный стержень (блюмс) |

Основная ошиновка этого электролизера выполнена шинами сечением 430x60 мм. Применение меди полностью исключено за счет непосредственной приварки катодных спусков сечением 7800 мм2 к стальным блюмсам сечением 26 450 мм2.

' Применение верхнего токопровода к электролизеру и специальных анодных штырей исключает необходимость в анодных гибких спусках.

Анодные стояки имеют гибкие элементы из пакетов алюминиевых лент. Такое гибкое соединение необходимо для компенсации вертикального перемещения анода, которое предусматривается в электролизерах с верхним токопроводом.