СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Термодинамика и кинетика фазовых превращений

5.3 1 Первичная кристаллизация

5.3.1 1. Гомогенная и гетерогенная кристаллизация. Первичная кристаллизация является фазовым переходом материала из жидкого в твердое состояние. Термодинамически этот переход обусловлен повышением свободной внутренней энергии материала с понижением температуры, при котором энергия твердого состояния ниже определенной равновесной температуры То становится меньше энергии жидкого состояния. Для начала кристаллизации необходимо образование зародышей твердой фазы (или центров кристаллизации) и их устойчивый рост. Этот процесс получает развитие, если выделяющаяся объемная свободная энергия становится больше энергии, необходимой для образования поверхности зародыша, а общая свободная энергия системы получает устойчивую тенденцию к понижению. При этом избыток внутренней энергии выделяется в виде теплоты кристаллизации (Qk).

В чистых металлах при идеализированных условиях затвердевания имеет место гомогенная кристаллизация, для которой требуется существенное переохлаждение ниже Го до фактической Гпл для достижения необходимой разницы объемных свободных энергий жидкого и твердого состояний. В технических металлах и реальных условиях сварки имеет место гетерогенная кристаллизация при относительно небольшом переохлаждении. При этом готовыми центрами кристаллизации служат в основном оплавленные зерна основного металла, а также твердые частицы в реальном жидком расплаве.

Кристаллизация при сварке имеет направленный характер, обусловленный отводом теплоты в основной металл вследствие наличия градиента температур при локальном действии сварочных источников теплоты. В результате в сварном шве, как правило, образуются столбчатые кристаллиты, растущие от поверхности оплавленного основного металла к центру шва. При этом основанием кристаллита в шве, как правило, служит оплавленное зерно основного металла, хотя возможны случаи, когда кристаллит растет от нескольких близко кристаллографически ориентированных зерен. В определенных условиях в центральной части шва возможно образование равноосных кристаллитов. Рост кристаллитов происходит прерывисто вследствие периодического образования у фронта кристаллизации (ФК) со стороны жидкой фазы зон термического переохлаждения (чистые металлы) или зон концентрационного переохлаждения (сплавы).

5 3.1.2. Кристаллизация чистых металлов При кристаллизации чистых металлов один из вариантов образования зоны термического переохлаждения связан с выделением QK

(рис. 5.2). После затвердевания некоторого объема металла выделившаяся QK у ФК отводится как в твердую, так. и жидкую фазы. Последнее приводит к образованию пика на кривой действительной температуры (Тл) в районе ФК и появлению участка в жидкости с отрицательным градиентом температуры. В результате процесс кристаллизации останавливается, при этом возможно частичное оплавление уже закристаллизовавшейся твердой фазы. По мере отвода теплоты от удаляющегося сварочного источника температуры жидкой фазы на некотором расстоянии от ФК становится ниже Тпл, т. е. образуется

|

— |

||

|

* |

— — — |

|

|

----- _ |

||

|

- 1 1 ■ 1 1 |

--------- |

|

|

л |

||

|

/ |

Ч1Ш* |

. |

|

X |

|

|

|

|

Рис. 5.2. Кристаллизация чистых металлов в условиях термического переохлаждения: а — окончание кристаллизации слоя; б — остановка процесса кристаллизации; в — кристаллизация нового слоя; Гпли Тд—температуры плавления и действительная; QK— теплота кристаллизации; хт— зона термического переохлаждения

зона термического переохлаждения (хт). После того как Тл на ФК станет равной или несколько ниже Тпл происходит быстрый рост твердой фазы на расстоянии хт. В дальнейшем также идет прерывистый рост твердой фазы с той же периодичностью. Величина хт зависит от QK, градиента Тл, условий отвода теплоты от ФК и других факторов. По мере увеличения хт возможны плоский, ячеистый или дендритный типы первичной кристаллизации. На поверхности ФК всегда имеются микровыступы, обусловленные выходом под углом к его поверхности кристаллических плоскостей, обладающих тенденцией к преимущественному росту. При малом хт в период роста очередного слоя ФК остается «квазиплоским». При относительно большом хт происходит потеря устойчивости плоского ФК и кристаллизация идет путем развития и роста выступов. При развитии осей первого порядка, перпендикулярных к ФК, кристаллиты получают ячеистую микроструктуру, а при развитии также боковых осей второго порядка — дендритную. При плоском типе кристаллизации кристаллиты представляют собой монокристаллические образования, разграниченные друг от друга большеугловыми гра

ницами. При ячеистом типе кристаллизации кристаллиты представляют собой совокупность ячеек с гладкими сторонами, а при дендритном — совокупность древовидных участков, разграниченных малоугловыми границами (рис. 5.3). В чистых металлах первичная микроструктура (иногда называемая «субструк-

|

|

|

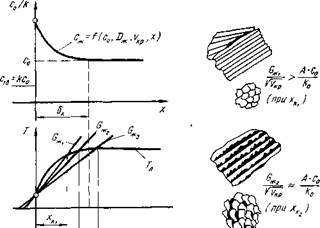

Рис. 5.3. Кристаллизация сплавов в условиях концентрацноиного переохлаждения: Тл— температура ликвидуса, &ж~ градиенты при различном распределении действительных температур; Со — исходная концентрация примеси в сплаве; сж— распределение примеси в жидкой фазе у фронта кристаллизации (ФК); *к1 , xR2 н *к3—* зоны концентрационного переохлаждения, соответствующие ячеистому, ячеисто-дендритному н дендритному типу консталлизации |

тура») кристаллитов металлографически выявляется очень трудно. Ее можно фиксировать по рельефу на чистых поверхностях швов или на шлифах по различному селективному отражению элементов первичной микроструктуры. Наличие даже незначительного количества примесей, которые скапливаются на границах, существенно повышают степень выявляемости микроструктуры.

5.3.1.3. Кристаллизация сплавов. Закономерности кристаллизации сплавов в основном определяются концентрационным переохлаждением. Его образование обусловлено диффузионным перераспределением примесей у ФК и скоплением их со стороны жидкой фазы вследствие большей их растворимости в жидкой фазе, чем в твердой. В результате в зоне концентрационного уплотнения (бх) имеет место понижение температуры ликвидуса (Тл) (рис. 5.3). Протяженность б* зависит от интенсивности диффузионного отвода примеси от ФК в жидкость (Дн) и скорости кристаллизации (икр) :'6х = Дк/икр. Величина зоны концентрационного переохлаждения (хк) определяется соотношением в распределении ТЛ (абсолютным значением градиента GL в жидкости у ФК) и Тл. В конечном итоге величину хк характеризует критерий концентрационного переохлаждения Ф = Gi/Vivр"-

Тип образующейся при кристаллизации бинарных сплавов первичной микроструктуры, как и в случае кристаллизации чистых металлов, зависит от величины хк и определяется соотношением Ф и Aco/k, где Со — концентрация примеси; k — коэффициент распределения примеси в жидкой и твердой фазах, А — экспериментальный коэффициент. В многокомпонентных сплавах ориентировочно указанное соотношение может быть использовано применительно к наиболее сильно ликвирующему элементу, т. е. имеющего наименьшее значение k.

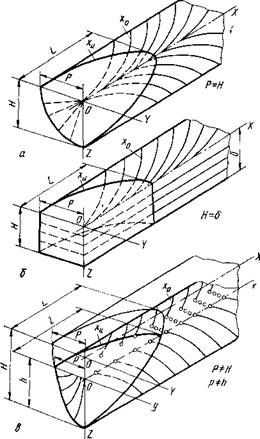

5.3.1.4. Схема кристаллизации сварных швов. Рост кристаллитов в сварном шве происходит нормально к фронту кристаллизации, т. е. к изотермической поверхности кристаллизации (ИПК), соответствующей ТПЛ. Поскольку при сварке сварочная ванна перемещается, то ось растущего кристаллита является ортогональной траекторией к семейству ИПК, смещенных по оси шва. Определенные трудности заключаются в математическом описании ИПК методами теории тепловых процессов при сварке. Для инженерных решений ИПК аппроксимируют уравнением эллипсоида с полуосями L, Р, Я, которые соответствуют длине затвердевающей задней части сварочной ванны, половине ее ширины и глубине проплавления [1]. В зависимости от схемы нагреваемого тела и типа источника теплоты ИПК может быть эллипсоидом с двумя равными полуосями (точечный источник на поверхности полубесконечного тела, Р = Н), эллиптической цилиндрической поверхностью (линейный источник по толщине листа, Я = 6) или частью «фиктивного» эллипсоида (точечный источник на поверхности плоского слоя, р<Р и h<H (рис.5.4). В первом случае имеет место объемный процесс кристаллизации и оси кристаллитов являются Пространственными кривыми. При этом поскольку поперечное сечение сварочной ванны является кругом (P = Я = L), то форма осей всех кристаллитов аналогична форме кристаллитов на ее

поверхности. Вершины всех кристаллитов выходят на продольную ось шва на его поверхности (линию «центров»). Во втором случае имеет место плоский процесс кристаллизации, криволинейные оси кристаллитов располагаются в одной плоскости. Линия центров осей кристаллитов совпадает с осью 0Z. Форма

|

|

Рис. 5.4. Форма осей кристаллитов при различном очертании сварочной ванны эллипсоидного типа:

а — объемный процесс кристаллизации, соответствующий точечному источнику теплоты на поверхности массивного тела; 6 — плоский процесс кристаллизации, соответствующий линейному источнику по толщине листа; в — объемный процесс кристаллизации, соответствующий точечному источнику на поверхности листа. Н, L, Р —• полуоси эллипсоида; h, I, р — полуоси части фиктивного эллипсоида,; д:и — изотерма кристаллизации; xQ — ось кристаллита

кристаллитов идентична во всех сечениях по толщине листа. Последнее обстоятельство в обоих случаях позволяет вести экспериментальные и расчетные исследования процесса кристаллизации на поверхности сварочной ванны. В третьем промежуточном случае характер процесса кристаллизации, форма и длина кристаллитов изменяются по глубине сварочной ванны.

Основные соотношения, характеризующие процесс кристаллизации шва, получены путем решения дифференциального уравнения ортогональной траектории к семейству изотерм кристаллизации эллиптического типа и использования выражений

|

ПАРАМЕТРЫ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ ШВА

о to |

|

Параметры процесса кристаллизации |

Тип источника теплоты |

|

|

точечный на поверхности полубесконечного тела |

линейный по толщине листа |

|

|

Скорость кристаллизации |

V |

V |

|

кр j k 'Y 1 +(OM/ON)2fcy/(l —ky) |

кр j yi +(0M/0N)2^/(1_*2) |

|

|

Угол наклона оси кристаллита к оси шва |

. ОМ ky a — arctg 0N V'-*? |

, OM ky a — arctp ----------- —--------- ---------- 0N |

|

Интегр ал ьный критер ий схемы кристаллизации |

1 /Ca = J adky 0 |

Ka. = J adky 0 |

|

Г р адиент темпер атуры в точке пересечения оси кристаллита с изотермой кристаллизации |

0L « Гпл vl[2a (xu + 0,6 • ОМ)] X |

Cl » Гпл/[2 (xu + 0,6-OM)] X |

|

v Л / Г 2a | y“ 1 + ,/ |

v д / Г y«V Y, ^ |

|

|

V L f 2 (xu - j - 0,6-OM) J |

V L2a (xu + 0,6 OM) ‘J ^ a2 |

|

Л, Примечание: а= коэффициент температуропроводности смг/с; ф —функция безразмерной координаты *„ = yJ ON со У и |

к.. . 0,00 0,02 0,04 0,2 0,4 0,6 0,8 1,0

ф^ . . — оо —3,605 —2,911 —1,313 —1,650 —0,299 —0,093 0,000

а и Ка в радианах.

для длины и ширины сварочной ванны [1]. Последние выведены на основе тепловой теории при сварке для быстродвижущихся источников теплоты (табл. 5.1). С помощью этих соотношений можно рассчитать критерий концентрационного переохлаждения Ф и ориентировочно оценить тип первичной структуры и схему кристаллизации Ка или а для заданной точки на оси кристаллита Х0-

Эллиптическая форма сварочной ванны соответствует сварке с небольшими скоростями (приблизительно до 20—25 м/ч), при

|

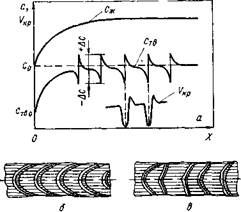

Рис. 5 5 Распределение примеси по оси кристал лита {а), регулярная (б) и нерегулярная (в) «слоистость» шва ОХ — ось кристаллита от линии сплавления к |

увеличении скорости ванна приобретает параболическую, а затем коническую формы. При этом методика получения основных соотношений остается прежней, а вид соотношений изменяется. Следует отметить, что возможны отклонения направления осей кристаллитов от ортогональности к ФК, которые в отдельных зонах могут достигать 30—40° в зависимости от природы и состава сплава и режима сварки.

|

• содержание примеси |

|

центру шва; сй |

|

в жидкой н твердой фазах около фронта кри сталлизации; vКр~~ скорость кристаллизации |

5.3.1.5. Химическая неоднородность в сварных швах. Важной характеристикой структуры металла шва является микрохимическая неоднородность (МХН): внутрикристаллитная и межкристаллитная (или междендритная). Внутрикристаллитная МХН определяется соотношением конвективного и диффузионного отвода примеси от ФК в жидкость. У линии сплавления, где имеет место интенсивное движение расплава в ванне, в результате конвекции практически размывается концентрационное уплотнение, в МНХ формируется по закономерностям, близким к закону «нормальной» ликвации. Концентрация примеси в кристаллите по мере его роста непрерывно возрастает и в каждый момент определяется произведением текущей концентрации примеси в объеме жидкости и коэффициента распределения ств ==£*•& (рис. 5.5). При этом следует учитывать поправку на неравновесность процессов при сварке.

В средней и хвостовой частях ванны отвод примеси от ФК происходит в основном путем диффузии в жидкую фазу. В дан

ном случае содержание примеси в кристаллите определяется произведением концентрации примеси в концентрационном уплотнении у ФК и коэффициентом распределения cTB = c0/k - k, т. е. средним содержанием примеси с0. Внутрикристаллитная МХН при сварке не получает существенного развития.

Заметное влияние на формирование МХН оказывает прерывистость процесса кристаллизации, которая характеризуется «микроскопическими» изменениями средней скорости кристаллизации цкр: замедлением, остановкой и ускорением. При замедлении и остановке концентрация примеси сТв приближается к равновесной cok, при ускорении процесс приближается к без - диффузионной кристаллизации, а концентрация примеси ств — к максимальной в концентрационном уплотнении c0/k (рис. 5.5). Микроскопические изменения цКр имеют регулярный характер, связанный с образованием концентрационного переохлаждения, а также нерегулярный характер, обусловленный колебаниями режима сварки, падением капель присадочного металла в ванну, механическими колебаниями свариваемого изделия и т. п. Отмеченные микроскопические изменения скорости кристаллизации являются причиной «слоистости» сварного шва, выявляемой на поверхности шлифов после травления. При нерегулярном характере изменений скорости кристаллизации на поверхности шва, как правило, появляются также геометрические нарушения, наблюдаемые как «чешуйчатость» шва.

Межкристаллитная МХН при ячеистом и дендритном типе кристаллизации образуется путем отвода растворенных примесей от вершины к подножью выступов при их росте в зоне концентрационного уплотнения. Концентрация примесей в межячеи - стых и междендритных зонах близка к концентрации примесей В зоне концентрационного уплотнения Со/к. Тот же уровень межкристаллитная МХН имеет и в зоне стыка двух смежных кристаллитов, так как в этом случае происходит срастание выступов стыкуемых кристаллитов. В результате этого в центральной части сварных швов не образуется зон с повышенной концентрацией примесей.

Распределение примесей, формируемое в процессе кристаллизации шва, может существенно отличаться от распределения примесей в конечной структуре шва. В процессе охлаждения получают развитие процессы выравнивающей диффузии, интенсивность которой зависит от диффузионной подвижности элементов, скорости охлаждения, расстояния между зонами с повышенной концентрацией примесей и других факторов.

5.3.2. Фазовые превращения в твердом состоянии

5.3.2.1. Полиморфные превращения. Ряд металлов (Fe, Ті, Со и др.) имеет несколько модификаций кристаллических структур при различных температурах. Термодинамически полиморфные превращения (переход из одной модификации в другую) обусловлены минимумом объемной свободной внутренней энергии той или иной модификации в соответствующих температурных интервалах. Превращения в зависимости от условий охлаждения могут иметь диффузионный или мартенситный характер.

Диффузионные превращения. Диффузионные превращения происходят по механизму «образование и рост новой фазы». Образование зародыша происходит с увеличением свободной энергии системы, равной Уз поверхностной энергии зародыша (остальные две трети компенсируются уменьшением объемной свободной энергии). Возникновение зародышей обеспечивается за счет флуктуационного повышения энергии в отдельных группах атомов. При превращении в сплавах для образования зародыша необходимо также наличие флуктуации концентрации растворенного элемента. Это условие затрудняет образование зародышей новой фазы, особенно если ее состав сильно отличается от исходной. При превращении в твердом состоянии образование зародышей также тормозится упругой деформацией фаз. Последняя обусловлена различием удельных объемов исходной и образующихся фаз. Энергия упругой деформации увеличивает свободную энергию подобно поверхностной энергии.

Среди образовавшихся зародышей способностью к дальнейшему росту обладают зародыши, размер которых равен или превышает критический. В этом случае баланс поверхностной и объемной энергий получает отрицательное значение и рост новой фазы происходит с уменьшением свободной энергии системы. Критический размер зародышей уменьшается с увеличением степени переохлаждения (или перегрева) по отношению к равновесной температуре Г0, при которой объемные свободные энергии фаз равны. При этом скорость образования зародышей также будет уменьшаться, так как с понижением температуры снижается диффузионная подвижность атомов, необходимая для формирования зародыша новой фазы. Зависимость вероятности образования новой фазы от степени переохлаждения будет иметь максимум, при нагреве вероятность будет монотонно возрастать с увеличением степени перегрева.

При росте новой фазы изменение составляющих свободной энергии- аналогично изменениям при образовании зародышей. Поэтому зависимость линейной скорости роста новой фазы от степени переохлаждения также имеет максимум, но сдвинутый в сторону меньших переохлаждений. Общая скорость фазового превращения определяется суммой скоростей зарождения и роста новой фазы.

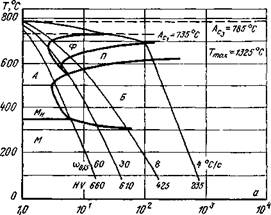

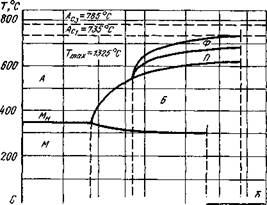

При постоянной температуре ниже (или выше) Т0 процесс превращения протекает изотермически и количество новой фазы увеличивается со временем. Кинетика фазовых превращений при различных степенях переохлаждения описывается изотермиче - сними диаграммами превращения, называемыми также С-об - разными диаграммами превращения. Фазовое превращение в условиях непрерывного охлаждения или нагрева подчиняется тем же основным закономерностям, что и изотермическое превращение. Условно превращение при непрерывном изменении температуры можно рассматривать как серию многочисленных изотермических превращений при последовательно меняющихся температурах. В этом случае кинетика фазового превращения описывается анизотермической диаграммой превращения (рис. 5.6, а) [2].

В материаловедческой практике эти диаграммы строятся в координатах температура—время. При этом максимальная температура соответствует нагреву при термообработке (закалке, отжигу), а время отсчитывается от момента начала охлаждения после выдержки при максимальной температуре. В сварочной практике нашли применение диаграммы, преобразованные в вид, удобный для практического использования при выборе теплового режима сварки. Во-первых, нагрев соответствует сварочному термическому циклу с максимальной температурой, близкой к температуре солидуса сплава; во-вторых, характер и температура превращений даются в зависимости от скорости охлаждения при сварке. В диаграммах для сталей приняты скорость охлаждения в диапазоне 600—500 °С (t06s) или время охлаждения от 800—500 °С (fe/s). Такие диаграммы получили название анизотермических диаграмм распада аусте - нита при сварке — АРА (рис. 5.6,6) [3].

Примером превращения диффузионного типа является перлитное превращение при распаде аустенита при сварке низкоуглеродистых и низколегированных сталей. Одной из характеристик перлитной структуры является окончательный размер колоний (перлитных зерен). Чем меньше размер аустенитных зерен и ниже температура превращения, тем меньше размер перлитных зерен. С уменьшением их размера механические свойства структуры улучшаются.

Мартенситные превращения. Мартенситное превращение происходит путем совместного (кооперативного) перемещения многих атомов. Результирующее перемещение сводится к тому, что ряд элементарных ячеек исходной фазы как бы однородно пластически деформируется, переходя в ряд элементарных ячеек новой фазы. Мартенситное превращение называют бездиффузионным или сдвиговым.

Превращение начинается и заканчивается при достижении определенных фиксируемых температур Г„н и Гмк при значительном переохлаждении ниже Го. В отличие от диффузионных превращений при мартенситном превращении Гмн и Гмк не зависят от скорости охлаждения. Поэтому они на диаграмме фазовых превращений выражаются горизонтальными прямыми (рис. 5.6). При этом превращение* начинается сразу после достижения Гмн, т. е. без инкубационного периода. После мартенсит - ного превращения всегда остается некоторое количество непре - вращенной исходной фазы, несмотря на охлаждение ниже Гмк. При постоянной температуре в интервале Тмн—Тмк происходит быстрое превращение определенной доли исходной фазы, после

|

Время охлаждения от АС} , с |

|

' ------- 1—1- U—I____ її_ II v г,/? г $ s го г ь s юг Время охлаждения от 800 до 500 °С tS/S, с —J---- 1-- 1------ I________ і і і 200 100 00 30 8 4 2 Спорость охлаждения при 600~000°С Ше/5)°0/с |

Рис 5 6. Анизотропическая диаграмма превращения в стали 45 в координатах «температура—время» (а) и «температура — скорость охлаждения» (б) (диаграмма АРА) (2). А. Ф, П, Б и М — соответственно аустенит, феррит, перлит, бейнит и мартенсит чего превращение прекращается. При снижении температуры образовавшиеся ранее участки мартенситной фазы обычно не растут, а образуются ее новые участки. Превращение начинается внезапно и происходит с очень большой скоростью, которая практически не зависит от температуры. Степень превращения зависит от температуры и не увеличивается со временем пребывания при данной температуре.

Мартенситное превращение характерно для сплавов, претерпевающих при охлаждении в твердом состоянии после сварки и термообработки полиморфные превращения. Мартенситное превращение имеет место при сварке среднеуглеродистых и легированных сталей на малых погонных энергиях без применения подогрева. Мартенситная а'-фаза образуется при сварке титановых сплавов в широком диапазоне тепловых режимов [4].

В зависимости от внутреннего строения различают следующие типы мартенсита в стали: пластинчатый и пакетный [5]. Пластинчатый мартенсит также называют игольчатым, низкотемпературным и двойниковым. Он образуется в высокоуглеродистых и среднеуглеродистых легированных сталях. Имеет форму тонких линзообразных пластин с двойниковыми прослойками в средней части.

Пакетный мартенсит, также называемый реечным, массивным, высокотемпературным и недвойниковым (дислокационным), имеет форму примерно одинаково ориентированных тонких пластин (реек). Они образуют плотный более или менее равноосный пакет. Ширина реек 0,1—1,0 мкм, поэтому оптической металлографией выявляются только их пакеты. По этой причине пакетный мартенсит получил название массивного. Пакетный мартенсит образуется в большинстве низкоуглеродистых легированных сталей. Тип мартенсита определяет его механические и технологические свойства. Например, пластинчатый мартенсит в околошовной зоне более склонен к образованию холодных трещин, чем пакетный. Это связано с тем, что у вершины двойниковой пластины создаются дислокации высокой плотности и высокий уровень микронапряжений.

5.3.2.2. Выделение фаз при распаде твердых растворов. Распад твердых растворов с выделением фаз является диффузионным превращением и происходит по механизму «образование и рост зародышей». Имеет определенные особенности по сравнению с полиморфным превращением. Помимо затрат выделившейся объемной свободной энергии на приращение поверхностной энергии и компенсацию энергии упругих деформаций, образование зародышей сильно тормозится необходимостью больших флуктуаций концентрации растворенного элемента. Поэтому для начала распада требуются весьма большие степени переохлаждения (пересыщения) и длительные выдержки при соответствующих температурах.

При медленном охлаждении и относительно малой степени переохлаждения образуются близкие к равновесию стабильные 0-фазы с некогерентными границами раздела. Для них характерно гетерогенное зарождение на высокоугловых границах зерен и скоплениях вакансий (кластерах). В результате возможно образование сетки выделяющейся фазы на границах зерен.

При ускорении охлаждения и больших степенях переохлаждения вместо стабильной 0-фазы часто образуется метаста - бильная 0'-фаза, содержащая обычно меньше растворенного компонента, чем в стабильной. 0'-фаза зарождается гетерогенно предпочтительно на малоугловых границах блоков внутри зерен, скоплениях вакансий и отдельных дислокациях. Она имеет полностью или частично когерентные границы раздела. Возникновение метастабильных фаз обусловлено меньшей величиной энергетического барьера при их зарождении, чем стабильных. Кроме того, для возникновения метастабильной фазы требуются меньшие концентрационные флуктуации. При длительной выдержке может произойти переход в' в 0, в результате чего будет достигнуто равновесное состояние сплава с минимальной свободной энергией.

При высоких (закалочных) скоростях охлаждения и степенях переохлаждения в некоторых сплавах типа твердых растворов замещения (алюминиевых, медных, никелевых и др.) образуются особого рода метастабильные фазы, представляющие собой локальные зоны с повышенной концентрацией легирующего элемента. Из-за различия в атомных диаметрах металла - растворителя и легирующего элемента его скопление вызывает местное изменение межплоскостных расстояний. Эти зоны называют зонами Гинье-Престона (ГП). Учитывая то, что тип решетки не изменяется, зоны ГП часто называют предвыделе - ниями. Они имеют форму тонких пластин или дисков и размеры порядка 10~3—10-2 мкм. Границы их раздела полностью когерентны. Поэтому поверхностная энергия зон пренебрежимо мала. У зон малого размера энергия упругих искажений решетки также мала. Поэтому энергетический барьер для их зарождения весьма не велик. Зоны ГП зарождаются гомогенно на концентрационных флуктуациях. Особенностью образования зон ГП является быстрота и безинкубационность их возникновения даже при комнатной и отрицательной температурах. Это обусловлено повышенной диффузионной подвижностью легирующих элементов, которая связывается с пересыщением сплава вакансиями при закалке.

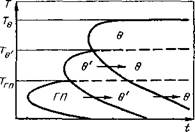

Процессы выделения зон ГП, метастабильной и стабильной фаз характеризуются своими С-образными кривыми в координатах температуры — время (рис. 5.7). Каждому виду фазы соответствует своя температура сольвуса, ниже которой происходит

их выделение (7’гп<7'е'<7'е). При Т<Тхп выделение происходит в очередности П, 0' и 0. При этом возможно независимое образование фаз, а также зарождение на ранее образо- ваннойфазе (0' на ГП, 0 на 0') или прямое превращение менее

стабильных выделений в более стабильные. При больших степенях пйреохлаждения распад твердого раствора может про

|

Рнс 5 7 С образные кривые распада пересыщенных твердых растворов в стареющих сплавах ^0* ^0'» Ггп-температуры, ниже которых возможно образование 0,0, 0' н ГП фаз, I — время старения |

должаться длительное время, иногда месяцами и даже годами. Процесс выделения мелкодисперсных избыточных фаз (зон ГП и 0') в сильно переохлажденных растворах называется естественным стдрением или дисперсным упрочнением. Примером может служить термическая обработка А1—Си—Mg сплавов (дур - алюмннов) закалка и естественное старение. В результате образуются зоны ГП, обогащенные Си и Mg, и фазы типа CuMgAb.

Выделение фаз из закаленных пересыщенных твердых растворов существенно ускоряется при их нагреве.

Таким процессом является искусственное старение. Ориентировочно температура искусственного старения Тст для получения максимальной

прочности и твердости:

Тст« (0,5—0,6) Тпл К, где Г™ — температура плавления металла.

Нагрев свыше Тст приводит к перестариванию. При этом прочностные свойства снижаются, а пластические свойства продолжают слабо снижаться. Последнее вызвано укрупнением (коагуляцией) частиц фаз и уменьшению их числа в единице объема. Другой процесс при перестаривании — переход мета- стабильных фаз в стабильные и замена когерентных границ раздела некогерентными.

Старение закаленных сплавов также называют термическим (закалочным). Существует еще разновидность старения, называемого деформационным. Деформационное старение развивается после холодной деформации при последующей выдержке при комнатной температуре и особенно при нагреве до невысоких температур (например, для технического железа до 470 К). Деформационное старение возможно как в слабо пересыщенных, так и равновесных сплавах типа твердых растворов внедрения, в которых не имеет место закалочное старение (например, в железе с содержанием углерода менее 0,006 % и азота менее 0,01 %). Механизм деформационного старения отличен от закалочного. Деформационное старение связано не с выде-

лением какой-либо фазы, а с сегрегацией растворенного элемента на дислокациях, образовавшихся в процессе деформации. На них образуются облака Коттрелла. При последующей пластической деформации для движения дислокаций /необходимо вырывание их из облаков Коттрелла. Последнее/требует повышения усилий для деформирования, что и служит рричиной упрочнения сплава. /

|

|

|

Старение, вызванное |

мацией, называется стат

Старение, развивающееся в процессе пластической деформации, называется динамическим. Условием динамического старения является определенное соотношение между скоростями деформации и диффузионным перемещением растворенных атомов. В данном случае происходит блокировка растворенными атомами дислокаций, движение которых при деформировании по каким-либо причинам замедляется, что служит причиной упрочнения. Указанное выше соотношение устанавливается при определенных температурах, например для низкоуглеродистон стали в диапазоне 250—400 °С. Частичное охрупчивание стали при этих температурах называется синеломкостью.

Выделение фаз характерно при отпуске закаленных на мар; тенсит углеродистых и легированных сталей. По мере нагрева стали до температур в интервале 100—700 °С происходит распад метастабильного пересыщенного а-твердвго раствора с последовательным выделением е-карбида (вероятно РегС) и цементита Fe3C. Повышение температуры отпуска приводит к коагуляции и сфероидизации карбидов. При температурах, близких к Ас, образуется грубая ферритно-карбидная структура. При нагреве сплавов в виде смеси фаз выше температуры, при которой концентрация растворенного элемента становится меньше предела растворимости, происходит фазовое превращение, заключающееся в растворении избыточной фазы. Этим превращениям подвержены сплавы с переменной ограниченной растворимостью, образующие при высоких температурах ненасыщенные твердые растворы. На температуру и интенсивность растворения оказывают влияние размеры и форма частиц избыточной фазы. Чем дисперснеє частицы, чем больше радиус кривизны поверхности частиц, тем быстрее они растворяются. Плоские иглообразные частицы растворяются скорее, чем сферические. В условиях ускоренного нагрева, например при сварке, температуры начала и конца растворения существенно повышаются.