СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

СРЕДНЕЛЕГИРОВАННЫЕ МАРТЕНСИТНО-БЕЙНИТНЫЕ СТАЛИ

(Мусияченко В. Ф., Саржевский В: А.)

11.1. Состав и свойства сталей

Среднелегированные мартенснтно-бейнитные стали содержат С в количестве до 0,4 % и более. Они легированы Ni, Сг, W, Мо, V. Оптимальное сочетание прочности, пластичности и вязкости стали получают после закалки и низкого отпуска.

Указанные стали с целью повышения пластичности и вязкости выплавляют из чистых шихтовых материалов, а также тщательно очищают в лро-

цессе производства от S, Р, газов и неметаллических включений, в ряде случаев подвергая их вакуумно-дуговому, электрошлаковому переплавам, рафинированию в ковше жидкими синтетическими шлаками. Термомеханическая обработка (ТМО) позволяет достичь на среднеуглеродистых сталях хорошего сочетания прочности, пластичности и вязкости.

|

ЧМТУ |

|

|

|

ЦНИЧМ / ЧМТУ IЦНИЧМ |

Типичными представителями среднеуглеродистых мартенситно-бейнитных сталей, широко применяемыми при изготовлении ответственных сварных

конструкций, являются стали 42Х2ГСНМА 40ХГСНЗМА (ЧМТУ 5309—57), 30Х2ГСНВМА

а также ЗОХГСНА, ЗОХГСА, 25ХГСА, 12Х2НЧА (все ГОСТ 4543—71) и некоторые другие, имеюшие предел прочности 1050—2000 МПа (табл. 11.1).

11.2. Свариваемость сталей

В ряде случаев среднеуглеродистые мартенситно-бейнитные стали применяют в конструкциях в термически упрочненном состоянии. В этом случае необходимо получить искомый комплекс свойств без термообработки сварных соединений.

Аустенитизация является ведущим процессом в формировании свойств участков зоны термического влияния в широком диапазоне температур. Поэтому целесообразно разделить зону термического влияния по принципу полноты и характера аусте - нитизации на три температурные области. Температурный интервал этих областей зависит от многих факторов и определяется особенностями как технологического процесса сварки, так и свойствами основного металла.

Условно первую из них можно определить как область перегретого аустенита, характеризующуюся наличием крупного зерна и высокотемпературной химической микронеоднородности (ВХМН), вторую—аустенита с оптимальной величиной зерна и высокими свойствами, третью—неполной аустенитиза - ции и высокого отпуска.

11.2.1. Фазовые и структурные превращения при сварке

В исследованиях большое внимание уделяется участкам перегрева и высокого отпуска, так как их свойствами часто определяется работоспособность сварных соединений этих сталей. Высокотемпературная химическая микронеоднородность (ВХМН) образуется главным образом в результате раннего оплавления отдельных микрообъемов металла околошовной зоны у линии сплавления, включающих легкоплавкие неметаллические включения сульфидного происхождения и другие сег - регаты* Она формируется при всех способах сварки плавлением. При этом образуется характерная зернистая структура. Границы подплавленных зерен ориентированы по участкам за-

|

ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА БЕЙНИТНЫХ СТАЛЕЙ ПОСЛЕ

|

|

* 0,03—0,08 % V; ** 0,9 —1,3 % W. |

легания неметаллических включений и так проявляют первичную неоднородность основного металла. Процесс формирования ВХМН трехстадийный.

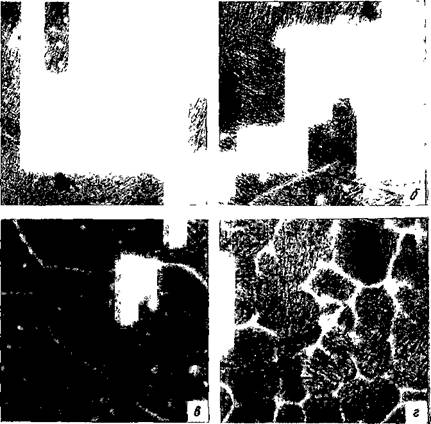

На первой стадии имеет место локальное подплавление основного металла на участках легкоплавких неметаллических включений и других сегрегаций при температуре примерно 1300—1360 °С. Наблюдается специфическое растекание жидкости. После затвердевания подплавленных микрообъемов могут образоваться пустоты (рис. 11.1,а).

Вторая стадия характерна полным оплавлением существующих границ и сегрегаций в интервале температур примерно 1360—1420 °С. Сульфиды равномерно распределяются по оплавленным границам, обволакивая зерна. Первая и частично вторая стадии протекают при температуре ниже Тс сплава (рис. 11.1,в).

На третьей стадии в интервале температур примерно 1420— 1480 °С формируются более мелкие зерна делением на отдельные части крупных оплавленных зерен путем соединения оплавленных островков и полосок между собой с возникновением новых обогащенных границ (рис. 11.1, г).

На всех стадиях формирования неоднородности в подплавленных участках наблюдается сегрегация элементов, имеющихся в стали. Микрорентгеноспектральный анализ образцов, нагретых по термическому циклу участка ВХМН, а также образцов из сварных соединений показывает, что степень химической неоднородности практически не зависит от скорости нагрева, охлаждения, времени пребывания при температуре 1300 °С и более (табл. 11.2). При дальнейшем росте температуры степень сегрегации не изменяется. Степень химической

|

ИССЛЕДУЕМЫХ СРЕДНЕУГЛЕРОДИСТЫХ МАРТЕНСИТО - ЗАКАЛКИ И НИЗКОГО отпуска

|

неоднородности в имитированных образцах и у линии сплавления сварных соединений примерно такая же, как и в металле шва аналогичного химического состава.

Микрорентгеноспектральный анализ образцов, нагретых по термическому циклу участка ВХМН, показывает (табл. 11.3), что сегрегация легирующих элементов на первичной границе сохраняется даже после длительных выдержек при 1200 °С. Высокотемпературная химическая микронеоднородность, развивающаяся в участке подплавления околошовной зоны под воздействием сварочного термодеформационного цикла и сохраняющаяся после термической обработки, изменяет кинетику

|

ТАБЛИЦА 11.2 ВЫСОКОТЕМПЕРАТУРНАЯ ХИМИЧЕСКАЯ МИКРОНЕОДНОРОДНОСТЬ В ОБРАЗЦАХ СРЕДНЕУГЛЕРОДИСТЫХ МАРТЕНСИТО - БЕЙНИТНЫХ СТАЛЕЙ

|

|

Марка стали |

N1 |

Мо |

||||

|

сг |

сз |

VC3 |

<т |

сз |

Vе 3 |

|

|

42Х2ГСНМА |

0,58 |

0,46 |

1,26 |

0,69 |

0,24 |

2,88 |

|

40Х2ГСНМ (шов) |

1,1 |

0,98 |

1,12 |

1,51 |

0,64 |

2,36 |

|

ЗОХГСНА |

1,58 |

1,25 |

1,26 |

— |

— |

— |

|

40ХЗГСНМФ* |

0,7 |

0,7 |

1,0 |

1,8 |

0,8 |

2,25 |

|

40ХЗГСНМФ (шов) |

0,78 |

0,71 |

1,1 |

0,95 |

0,43 |

2,21 |

|

30Х2Н2М |

1,76 |

1,53 |

1,16 |

— |

— |

— |

|

28ХЗСНМВФА (шов) |

0,41 |

0,38 |

1,08 |

0,96 |

0,52 |

1,85 |

|

28ХЗСНМВФА |

0,39 |

0,37 |

1,06 |

0,93 |

0,62 |

1,50 |

|

* Сг = 1,2; С3 — 0,65; сг/с3 = 1,85-W |

Примечание. сг — концентрация иа границе, вес %; сэ — концентрация в зерне, % (по массе).

|

ТАБЛИЦА 11.3 ВЛИЯНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА ВЫСОКОТЕМПЕРАТУРНУЮ ХИМИЧЕСКУЮ МИКРОНЕОДНОРОДНОСТЬ В ОБРАЗЦАХ СТАЛИ 30Х2Н2М

|

|

Режим термообработки |

Мп |

Ni |

||||

|

ег |

ез |

^3 |

fr |

ст! сэ |

||

|

Нагрев по термическому циклу участка ВХМН |

0,65 |

0,48 |

1,35 |

2,0 |

1,6 |

1,25 |

|

Термообработка по режиму для основного металла после нагрева по циклу |

0,6 |

0,46 |

1,3 |

2,0 |

1,65 |

1,21 |

|

Двойная термообработка после нагрева по циклу |

0,65 |

0,4 |

1,62 |

1,75 |

1,42 |

1,23 |

|

Нагрев по термическому циклу участка ВХМН |

0,53 |

0,49 |

1,08 |

1,76 |

1,53 |

1,16 |

|

1200 °С, 6 ч после нагрева по циклу |

0,5 |

0,5 |

1,0 |

1,67 |

1,34 |

1,25 |

|

ТАБЛИЦА 11.5 СТЕПЕНЬ ПРЕВРАЩЕНИЯ АУСТЕНИТА ПРИ ПОВТОРНОМ ПЕЧНОМ НАГРЕВЕ И ОХЛАЖДЕНИИ*

ТАБЛИЦА 11.4 КИНЕТИКА ПРЕВРАЩЕНИЯ АУСТЕНИТА ПРИ СВАРОЧНОМ ТЕРМИЧЕСКОМ ЦИКЛЕ*

--------------------------------------------------------------------------------- * Нагрев до 950 °С выдержка 10 мин, * Скорость нагрева 150 °С/с, скорость ждения в интервале 800- охлаждения в интервале 800—500 °С 8° С/с 500 ^ *>5 С/с. |

Примечание. с3 — концентрация в зерне % (по массе); ср — концентрация на границе %.

мартенситного превращения в этом участке, увеличивая количество менее пластичных продуктов распада, образовавшихся в нижнем интервале мартенситной области, что может явиться причиной зарождения и развития холодных трещин (табл. 11.4, 11.5).

|

Рис. 11.1. Развитие высокотемпературной химической мнкронеоднородностн в стали ЗОХГСНА прн ее нагреве по сварочному термическому циклу до подплавлення (ХЗОО). а — I стадия; б — мнкротрещнна по первичной границе; в — II стадия; a —III стадия |

11.2.2. Сопротивляемость ГТ и XT

Качество сварных соединений среднеуглеродистых мартенситно- бейнитных сталей во многом определяется свойствами околошовной зоны и прежде всего ее сопротивляемостью образованию трещин. Сопротивляемость образованию холодных трещин — основного дефекта при сварке этих сталей — связывается с формированием ВХМН у линии сплавления и последующим превращением аустенита в околошовной зоне, характером и величиной сварочных напряжений, распределением водорода в процессе сварки [1—3]. Причем значение фактора ВХМН увеличивается с повышением легирования стали и содержания в ней С.

В сварных конструкциях зародыш трещины может образоваться вследствие отставания пластической деформации от фронта нарастающих напряжений. Именно в участке ВХМН

|

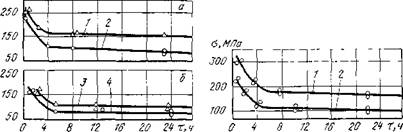

6, МПа

Рис 112 Кривые замедленного разрушения Рис J13 Кривые замедленного раз - соединений сталей рушення соединений стали 35X3H3M а — 30Х2Н2М, б — 42Х2ГСНМА, / — после / — с наплавкой кромок, 2 — без на- электрошлакового переплава, 3 — после элек плавки тронно лучевого переплава, 2, 4 — переплав не производился |

создаются наиболее благоприятные условия для слияния мик- ронесплошностей в дефект критических линейных размеров. Этот дефект затем развивается в надрыв — горячую трещину, способную перерасти в холодную в зависимости от вязкости примыкающего участка околошовной зоны, а также напряженного состояния.

Трещины, зародившиеся на первичных границах участка ВХМН околошовной зоны, встречаются в сварных соединениях конструкций из сталей 40ХГСНЗМА и ЗОХГСНА, выполненных электронно-лучевой и многослойной дуговой сваркой под флюсом. При этом они вероятнее в верхней части шва, где участок неоднородности шире и превышает 0,2 мм [4].

Уменьшение содержания S, газов и неметаллических включений в металле при электронно-лучевом и электрошлаковой переплаве сталей 42Х2ГСНМА и 30Х2Н2М приводит к повышению его пластичности и особенно ударной вязкости. Так как неметаллические включения приводят к локальным оплавлениям при температуре ниже Тс, то в рафинированном основном металле первая стадия подплавления может смещаться в область более высоких температур. При сопоставимых условиях в основном металле стали 42Х2ГСНМА электронно-лучевого переплава при подплавлении формируются первичные зерна меньшей величины, чем в стали обычной выплавки. Тем не менее в околошовной зоне рафинированного металла большее значение имеет не величина первичных зерен, а химический состав и структура границ ВХМН, количество, форма и распределение неметаллических включений. В результате минимальная замедленная прочность сварных соединений рафинированных сталей при длительном нагружении непосредственно после сварки на 40—60% выше по сравнению с таковыми сталей обычной выплавки (рис. 11.2). Рафинирование понижает вероятность зарождения трещин и повышает стойкость сварных соединений к замедленному разрушению.

Предварительная наплавка кромок металлом такого же химического состава, что и основной, на глубину предполагаемой околошовной зоны — эффективное средство повышения качества сварных соединений. Склонность сварных соединений стали 35X3H3M к замедленному разрушению понижается примерно на 60% (рис. 11.3).

11 2.3. Механические свойства металла зоны термического влияния

Высокотемпературная химическая микронеоднородность влияет на комплекс физико-механических свойств соответствующего участка и работоспособность сварного соединения.

Значения ударной вязкости подплавленных образцов стали 30Х2Н2М после различных видов термической обработки приведены ниже:

КСи-<°, Дж/см-”

Вид термообработки.................................................

TOC o "1-5" h z Состояние поставки (после отжига) ............................................... 100

Аустенитизация 870 °С, 1 ч, масло и отпуск

590 °С, 2 ч, масло...................................................... 100

Аустенитизация 1100 °С, 2 ч, воздух, затем аустенитизация 870 °С, 1 ч, масло и отпуск 590 °С,

2 ч, масло.................................................................................... 100

Нагрев по сварочному термическому циклу участка подплавления до 1450 °С. . . . ... 10

То же и отпуск 590 °С, 2 ч, масло.................................................. 13

То же, без отпуска, затем аустенитизация 870 °С,

1 ч, масло и отпуск 590 °С, 2 ч, масло 14

То же, без отпуска, затем аустенитизация 1100 °С,

2 ч, воздух. После этого аустенитизация, 870°С,

1 ч, масло и отпуск 590 °С, 2 ч, масло............................................ 35

То же, без отпуска, затем аустенитизация 1200°С,

2ч, воздух. После этого аустенитизация 870°С,

1ч, масло и отпуск 590 °С, 2 ч, масло............................................ 45

Следовательно, термическая обработка не позволяет повысить ударную вязкость подпдавленного металла ^45 Дж/см2.

Влияние величины зерна аустенита на ударную вязкость термически обработанных образцов стали 30Х2Н2М при температурах аустенитизации от 870 до 1300 °С с закалкой в масло и отпуском 590 °С, масло, показано в табл. 11 6.

Сопоставление микроструктур образцов после нагрева до 1200 и 1300 °С показало, что границы в обоих случаях загрязнены неметаллическими включениями сульфидного типа (рис. 11.4). При 1300 °С происходит подплавление сульфидных включений. Металлографически это проявляется в изменении цвета

|

Рис 114 Термически обработанный основной металл стали 30Х2Н2М (Х630) а — 1200 °С, б — 1300 WC |

включений. Они становятся темными, почти черными и приобретают округлую форму (рис. 11.4). Изменение состава включений, образование микропустот способствуют снижению удар-

|

, ТАБЛИЦА II 6 ВЛИЯНИЕ ВЕЛИЧИНЫ ДЕЙСТВИТЕЛЬНОГО АУСТЕНИТНОГО ЗЕРНА НА УДАРНУЮ ВЯЗКОСТЬ СТАЛИ 30Х2Н2М*

|

|

* После аустенитизации закалка в масло и отпуск при 590 °С |

ной вязкости, что наблюдается на образцах, нагретых до 1300 °С. Термической обработкой можно измельчить зерно аустенита [5] и восстановить ударную вязкость стали только в случае отсутствия высокотемпературной химической микронеоднородности.

Следовательно, на ударную вязкость участка у линии сплавления влияют величина первичных и вторичных зерен и состоя-

|

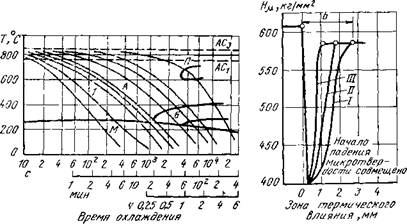

Рис. 11.5. Термокинетнческая диаграмма превра - Рис. 11.7. Изменение микротвердо- щения аустенита в стали 42Х2ГСНМА. Нагрев сти в зоне термического влияния 950 °С, выдержка 20 мин. Кривые охлаждения на - сварных соединений стали несены, начиная с 800 °С 42Х2ГСНМА, 6 = 4,5 мм: |

І — односторонняя аргоно-дуговая сварка; //— электронно-лучевая сварка с большой погонной энергией; /// — электронио-лучевая

сварка на оптимальном режиме

|

6в, МПа гт |

|

|

|

Рис. 11.8. Зависимость предела прочности термически упрочненной стали 42Х2ГСНМА от максимальной температуры нагрева по сварочным термическим циклам |

|

а |

|

|

|

1900 |

|

1700 |

|

1S00 |

|

то 100 ООО SOO 700 Г, °С |

|

Рис. П.6. Зависимость критических точек Асх (I) и Асъ (2) стали 42Х2ГСНМА от скорости нагрева |

ние их границ. Это справедливо применительно к сварным соединениям, не подвергающимся термической обработке после сварки. В этом случае хрупкий участок у линии сплавления уширяется за счет зерен, нагревающихся до температуры ниже 1300 °С. Действительно, электрошлаковые сварные соединения стали 30Х2Н2М, выполненные проволокой Св-08ХЗГ2СМ, при надрезе Менаже по участку у линии сплавления имеют ударную вязкость 27 Дж/см2 при температуре +20 °С. Последующая закалка с высоким отпуском сужает этот участок до ширины подплавления, измельчая вторичные зерна. В результате улучшения этого весьма узкого участка соседними нет снижения ударной вязкости (100 Дж/см2). В данном случае участок уже ширины надреза Менаже.

Серьезные трудности при сварке термически упрочненных среднеуглеродистых мартенситно-бейнитных сталей возникают также из-за разупрочнения основного металла в участке зоны термического влияния, нагреваемого до температуры высокого отпуска. Особенности разупрочнения основного металла в этом участке целесообразно рассмотреть на стали 42Х2ГСНМА, так как она наиболее интенсивно разупрочняется при сварке из-за высоких прочностных характеристик.

Построенная термокинетическая диаграмма показывает, что сталь имеет низкую критическую скорость закалки (0,625 °С/с). Она закаливается на мартенсит при скоростях охлаждения, возможных при сварке (рис. 11.5).

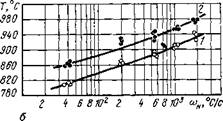

Установлено влияние скорости нагрева и структуры металла на критические точки, а следовательно, и температурный интервал участка разупрочнения. Показано (рис. 11.6), что изменение скорости нагрева в пределах 160—700 °С/с не оказывает существенного влияния на положение критических точек. Для стали 42Х2ГСНМА в состоянии закалки и низкого отпуска изменение скорости нагрева в пределах 30—2000 °С/с смещает температурный интервал а->у-превращения на 35—40 °С при точности измерения температуры ±10 °С. Можно полагать, что смещение температурного интервала участка разупрочнения в область повышенных температур будет таким же незначительным.

Изучение влияния термических циклов сварки на структуру и твердость зоны термического влияния показывает, что разупрочнение имеет место в участке, нагреваемом до температур 500—770 °С. При этом его минимальная твердость остается практически постоянной и не зависит от погонной энергии сварки (рис. 11.7).

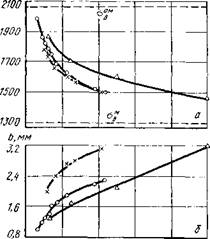

Определение предела прочности образцов, нагретых по сварочным термическим циклам этого участка, показало, что падение прочности также имеет место при нагреве до температур 500—770 °С (рис, 11.8). Прочность образцов не зависит от

скорости нагрева (0,05—700 °С/с) и скорости охлаждения (0,05—500 °С/с). Значительное разупрочнение может иметь место только при длительных изотермических выдержках порядка нескольких часов.

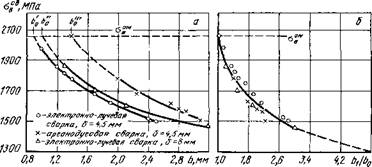

С повышением погонной энергии сварки увеличивается ширина участка разупрочнения и уменьшается предел прочности сварного соединения (рис. 11.9). Сравнение соединений стали 42Х2ГСНМА, выполненных двумя способами сварки, показало,

|

|

|

6Ів, МПа |

|

8 11 q/v, кДж/см |

что наименьшее разупрочнение в зоне термического влияния наблюдается при электроннолучевой сварке с низкой погонной энергией ( — 6,8%),

в то время как при аргонодуговой сварке оно значительно больше (22,3%). Ширина участков разупрочнения в сопоставляемых соединениях составляла соответственно 1,1 и 2,7 мм

|

W го |

При одинаковой эффектив - нбй погонной энергии электронно-лучевая сварка по сравнению с аргонодуговой дает более узкий разупрочненный участок и более высокие значения прочности сварных соединений из-за высокой кон

|

Рис П9 Влияние погонной энергии на предел прочности и ширину разупрочнен ного сварного соединения термически уп рочненной стали 42Х2ГСНМА О — элек тронно-лучевая сварка, 6—4 5 мм, X — ар гоно дуговая сварка, 6=4,5 мм, Д — элек тройно-лучевая сварка, 6=8 мм |

центрации энергии в электронном луче.

Исследование участка разупрочнения при аргонодуговой и электронно-лучевой сварке металла толщиной

4,5—8 мм показывает, что твердость в этом участке определяется только температурой

нагрева, а прочность соединений зависит не от уровня твердо

сти разупрочненного участка, а от его ширины. При этом следует учитывать, что участок разупрочнения имеет плавный переход к более прочным участкам зоны термического влияния.

Для каждой тойщины металла и способа сварки существует определенная ширина разупрочненного участка, при которой обеспечивается максимально возможное контактное упрочнение и достигается равнопрочность сварного соединения основному металлу (рис. 11.10, а).

Исследования кинетики и механизма разупрочнения в зоне термического влияния позволили установить характер влияния

свойств участков, окружающих мягкую прослойку, на прочность сварных соединений. Экспериментально обоснован новый критерий— относительная ширина мягкой прослойки bjb^, определяющий предел прочности сварного соединения (рис. 11.10,6). Предложенная эмпирическая зависимость имеет вид [6]

авв = °в + 0,3а”-у6, + 0,3а" Ь1Ь%

где ствсв — предел прочности сварного соединения; ствм предел прочности мягкой прослойки; Ь0—ширина прослойки при равнопрочное™ сварного соединения основному металлу; Ь — текущая ширина прослойки.

|

Рнс 11 10 Зависимость предела прочности сварных соединений 42Х2ГСНМА от. а — ширины разупрочнениого участка, б — относительном ширины разупрочнениого участка, О — электроннолучевая сварка, 6=4,5 мм, X — аргоно-дуговая сварка, 6= = 4,5 мм, А — электронно лучевая сварка, 6=8 мм |

Следовательно,, технологические процессы сварки, приводящие к сужению участка зоны термического влияния сварных соединений среднеуглеродистых мартенситно-бейнитных сталей, повышают не только технологическую, но и конструктивную прочность соединений и позволяют достигнуть равнопрочность сварных соединений предварительно термоупрочненному основному металлу в условиях эксплуатации.

11.2.4. Выбор тепловых режимов сварки

Установлено, что участок ВХМН является наименее пластичным участком с низкой ударной вязкостью. Уровнем его свойств определяется склонность сварных соединений к замедленному разрушению. Именно на подплавленных границах формируются микронесплошности, которые развиваются в виде горячих или холодных трещин.

На основании вышеизложенного методы, способствующие уменьшению склонности околошовной зоны сварных соединений к образованию трещин, целесообразно разделить на две группы в зависимости от их влияния на кинетику процесса формирования трещин. К первой группе следует отнести методы, способствующие уменьшению склонности к зарождению трещин, ко второй—методы, способствующие уменьшению склонности к их развитию.

В первую группу входят методы, предусматривающие сварку с применением источников, обеспечивающих концентрированный нагрев с малыми погонными энергиями; рафинирование и модифицирование основного металла; применение аустенитных и легированных ферритных электродных проволок с пониженной температурой плавления; ослабление непосредственного воздействия источника нагрева на свариваемые кромки путем увеличения количества расплавляемого присадочного металла, применяя горячую или холодную присадку, крошку и др.; применение наплавки кромок и другие.

Во вторую группу входят методы, предусматривающие предварительный или сопутствующий подогрев; термическую обработку сварных соединений после сварки; смещение бейнитно - мартенситных превращений околошовной зоны в область повышенных температур и др.

Многолетний опыт эксплуатации сварных конструкций из среднеуглеродистых мартенситно-бейнитных сталей указывает на большую эффективность первой группы методов, способствующих уменьшению склонности к зарождению трещин. Эта тенденция сильнее проявляется при повышении содержания углерода в стали (0,4 % и более) и усложении ее системы легирования.

11.3. Технология сварки и свойства соединений

11.3,1. Сварка покрытыми электродами

Для дуговой сварки среднеуглеродистых мартенситно-бейнитных сталей применяют различные электроды (табл. 11.7) в зависимости от прочности и пластичности свариваемой стали, а также условий эксплуатации сварных конструкций.

Для сварки сталей высокой и средней прочности при толщинах более 2,0 мм рекомендуются электроды типа Э100, ВИЮ-6 (Св-18ХМА) и типа Э85, НИАТ-ЗМ (Св-08А), ГОСТ 9467—75. Для получения соединений с высокой стойкостью к образованию холодных трещин, а также швов с высокими пластическими свойствами и малой чувствительностью к концентраторам напряжений рекомендуется применять электроды со стержнем, обеспечивающим аустенитную структуру шва. При прочности металла шва 600 МПа обеспечивается высокая рабо-

|

ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ И МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА

|

тоспособность конструкций в условиях динамических и ударных нагрузок. Аустенитные электроды применяются для соединений, не подвергающихся термической обработке после сварки.

11.3.2. Сварка в защитных газах

Высокое качество сварных соединений толщиной 3—5 мм достигается при аргонодуговой сварке неплавящимся электродом [2, 7]. При выборе присадочного материала (электродной

|

ПРИСАДОЧНЫЕ МАТЕРИАЛЫ И МЕХАНИЧЕСКИЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ ПРИ ДУГОВОЙ СВАРКЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ

|

проволоки) для дуговой сварки в среде защитных газов следует руководствоваться табл. 11.8. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным формированием, второй — с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ). Применение АФ повышает проплавляющую способность дуги в 1,5—2 раза, что обеспечивает увеличение производительности процесса, повышение качества, возможность исключения разделки кромок и многопроходной сварки при толщинах 8— 10 мм [7]. Для сварки сталей рекомендуется применять флюс, представляющий смесь компонентов (Si02, NaF, Ті02, Ті, Сг20з). Эффективно применять АФ при аргонодуговой сварке неплавящимся электродом среднеуглеродистых мартенситно - бейнитных сталей, подвергнутых электрошлаковому и электронно-лучевому переплавам и требующих для обеспечения заданного провара увеличения сварочного тока по сравнению с металлом открытой выплавки. Сварку с АФ рекомендуется применять преимущественно механизированным способом для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ рекомендуется применять из наиболее стойких марок активированного вольфрама ВТ15 или СВИ-1. Весьма целесообразно и эффективно сочетать применение АФ с поперечными низкочастотными колебаниями электрода при выполнении поверхностных слоев шва для обеспечения плавного перехода от шва к основному металлу.

После сварки, не позднее чем через 30 мин, сварные соединения с ферритными швами подвергаются высокому отпуску при 600—650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

Ряд ответственных конструкций из термически упрочненных среднеуглеродистых мартенситно-бейнитных сталей сваривают проволокой Св-08Х20Н9Г7Т в углекислом газе как в автоматическом, так и полуавтоматическом режиме. При прочности металла шва 600 МПа достигают конструктивную равноценность сварных соединений основному металлу при высокой их надежности.

11.3.3. Сварка под флюсом

Автоматическая сварка под флюсом рекомендуется при толщине свариваемого металла свыше 4 мм для прямолинейных и кольцевых (диаметром 80 мм и выше) соединений.

|

присадочные материалы при сварке под флюсом и МЕХАНИЧЕСКИЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

|

|

222 |

Подкладные кольца и замковые соединения для сталей, например ЗОХГСНА, не рекомендуются, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой на весу. Электродную проволоку и флюс для сварки конструкционных сталей выбирают согласно табл. 11.9. Для предотвращения пористости и наводораживания швов флюсы перед сваркой необходимо прокаливать, чтобы их влажность не превышала 0,1% для стекловидных флюсов и 0,05% для пемзовидных. Это достигается нагревом стекловидных флюсов до

|

| 13 ^ 12 I" 10 £ і! |

|

I" і го ^ 9 I 8 |

|

О; 50 I Ч 90 £ I 30 ч 20 |

|

і7 І/ |

|

а |

|||

|

Л |

|||

|

\ |

|||

|

ч |

|||

|

-2 |

|||

|

4 |

|||

|

р/ |

|

17 |

|

29 |

|

39 |

|

5 |

|||

|

.3 |

|||

|

•1 |

|||

|

/ |

.9 |

||

|

60 |

|

17 29 39 Скорость сварки, м/ч |

|

6 |

||

|

ч |

,з |

|

|

N ч |

||

|

2 -4 |

||

|

V |

|

17 |

|

29 |

|

39 |

Рис. 11.11. Влияние скорости сварки на ширину зоны закалки (а), долю участия основного металла в шве (б), глубину проплавлення (в): / — однодуговая сварка; 2 — двудуговая сварка; 3 — двудуговая сварка форсированный режим; 4 — однодуговая

сварка с подогретой присадкой

350—400 °С, а пемзовидных до 400—500 °С с выдержкой 2— 3 ч. Максимальная температура нагрева под прокалку применяемых флюсов (табл. 11.9 )не должна превышать 650—700 °С во избежание окисления компонентов флюса и его спекания.

В случае сварки жестких узлов ферритными проволоками, а также соединений сталей ЗОХГСА, ЗОХГСНА, 40ХГСНЗМА и др. большой толщины применяют подогрев 150—300 °С. Непосредственно после сварки ферритными проволоками во всех случаях необходим общий или местный отпуск при 600— 650 °С для предупреждения образования холодных трещин. Сварку аустенитными материалами производят без предварительного подогрева и последующей термообработки соединений.

Узлы в виде толстостенных труб различного диаметра из сталей ЗОХГСНА и 40ХГСНЗМА, предназначенные для ответственных силовых конструкций, изготавливают многослойной сваркой под флюсом АН-15 и АН-15М проволокой Св-20Х4ГМА диаметром 2,5—3 мм.

Дальнейшее существенное увеличение производительности возможно при сварке с применением двух и более проволок.

Представляет интерес сопоставить по производительности только те способы сварки двумя проволоками, при которых сохраняется достаточно высокое качество участка ВХМН. Сопоставлены однодуговая сварка, двудуговая сварка, двудуговая сварка с форсированным режимом на второй дуге, сварка одной дугой на форсированном режиме с подачей дополнительной подогретой присадочной проволоки со скоростью 123 м/ч. Сварка стали 30Х2Н2М толщиной 80 мм проволокой Св-08Х20Н9Г7Т на постоянном токе прямой полярности под флюсом АН-22.

Установлено, что ширина участка ВХМН максимальна в технологических вариантах с более широкой зоной закалки. При двудуговой сварке заметно возрастает ширина зоны закалки (рис. 11.11, а) по сравнению с однодуговой. При этом твердость во всех случаях составляет примерно 44—48 HRC. Сварка с подогретой присадкой по ширине зоны закалки близка к однодуговой сварке.

Наименьшая доля участия основного металла в шве при сварке с подогретой присадкой (рис. 11.11,6). Глубина проплавления при двудуговой сварке увеличивается (рис. 11.11, в). При сварке на форсированном режиме это увеличение значительное. Сварка с подогретой присадкой наиболее близка к однодуговой и превосходит ее по производительности в 2,5 раза.

Способ сварки с подогретой присадкой повышает сопротивляемость сварных соединений с ауетенитным швом образованию холодных трещин — отрывов [8]. Следовательно, по совокупности признаков сварка с подогретой присадкой наиболее перспективна с точки зрения повышения производительности с сохранением высокого качества сварных соединений.