СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Расчет параметров термического цикла сварки

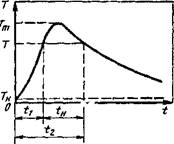

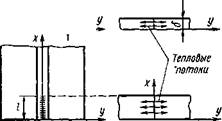

Термический цикл сварки характеризуется следующими параметрами: максимальная температура Гт, скорости нагрева и охлаждения, длительность пребывания металла tH выше заданной температуры (рис. 2.4).

Структурное состояние металла в различных зонах сварного соединения определяется такими параметрами термического цикла, как Гт, t№ (размер зерна), а также скоростью охлаждения w0 в интервале температур минимальной устойчивости аустенита мартенситных сталей (степень закалки).

Если известна зависимость температуры от времени Г = = T(t) или от расстояния, например Т=Т(х), закономерность изменения максимальной температуры может быть определена из условия

дТ/dt ■= 0 или дТ! дх = 0.

Для точечного источника теплоты на поверхиостн массивного тела (2.17) получаем

(2.19)

neocptg

|

|

Для линейного источника в пластине (2.16)

(2.20)

В формулах (2.19) и (2.30) Ти — начальная температура изделия или температура предварительного подогрева рис. 2.4) и

Го = Уо + го-

Мгновенная скорость охлаждения w0 прн данной температуре является производной температуры по времени

до0 = dT/dt.

|

Рис. 2.4. Термический цикл сварки |

Скорость охлаждения зависит от формы изделия, уменьшается при увеличении эффективной погонной энергии q/v и тем-

|

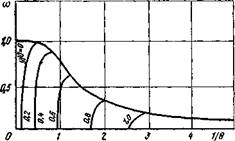

Рис. 2.5. Номограмма для определения критерия 1/0 [2] |

пературы подогрева 7И, а также при уменьшении толщины листа 6.

При дуговой наплавке валика на массивное тело (2.17)

|

(2.21) |

|

ВДі : |

2п% (Т — Г„)3

qlv

При сварке листов встык или при наплавке валика на лист малой толщины (2.16)

2яХср (Т — Ти)3

|

w„ ■■ |

(2.22)

(q/vb)2

В случае расчетной схемы точечного источника на поверхности плоского слоя

|

(2.23) |

2п% (Т — Ги)

Ш0 = — 0) -

qhb

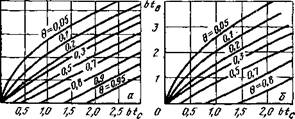

где со — коэффициент, определяемый по номограмме (рис. 2.5) в зависимости от величины критерия

1 2q! v_______

|

Є |

(2.24)

я62ср (Т — Т„)

Длительность пребывания металла („ выше некоторой температуры Т рассчитывается по следующим формулам: в случае 3-х мерного температурного поля при наплавке на массивное тело

|

* ЗН # _____ f4_____ * 4яе * vX(Tt— Тн) ’

|

(2.25)

в случае 2-х мерного температурного поля при однопроходной сварке листов

(2Н = J2H 8_Г j -12

64яе Лер Ьб (Тт — TH)J

(2.26)

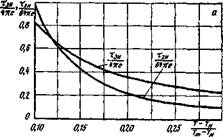

Коэффициенты Тзн - и 4яе

Тзн

|

Рис. 2.6. Номограммы для определения длительности нагрева tн: а — при тн>0,2; б — при тн <0,2 [3] |

—■ — определяются по но - 64 теє

мограмме (рис. 2.6) в зависимости от безразмерного

критерия ~z~-

* т —’ * Н

Многослойная сварка. Термический цикл при многослойной сварке зависит от длины очередного слоя (участка).

При сварке длинными участками (0,5ч-1 м) наибольшую скорость охлаждения испытывает металл первого слоя. Последующие слои укладываются, как правило, на металл, подогретый предыдущими слоями.

Для расчета скорости охлаждения первого слоя при сварке соединений различного типа (рис. 2.7) применяется схема наплавки валика на плоский слой (рис. 2.7,а). Скорость охлаждения определяется по формуле (2.23). При этом в качестве q/v и б в формулы (2.23) и (2.24) подставляются величины (*//у)расч И брасч (рИС. 2.7).

Скорость охлаждения первого слоя уменьшается с ростом погонной энергии и особенно эффективно с увеличением температуры подогрева.

При многослойной сварке короткими участками (40— 400 мм) термический цикл должен обеспечить пребывание металла выше заданной температуры, а также умеренную скорость охлаждения ниже этой температуры.

Параметры режима сварки короткими участками: q[v — погонная энергия сварки слоя зависит (2.3) от сечения наплавляемого за один проход металла; I — длина участка; Гн— температура подогрева.

Режим сварки короткими участками выбирается из условия, чтобы температура шва и околошовной зоны Тв к моменту

|

Ч/У'расч q/Г Уг q/v 2/3 q/y 2/3 q/y 1/г q/y Рнс. 2.7. Значение расчетной толщины 6расч и расчетной погонной энергии (ї/»)расч |

укладки второго слоя находилась в нижнем субкритическом интервале (от температуры наименьшей устойчивости аустенита до температуры Гм начала мартенситного превращения). При этом длительность пребывания околошовной зоны /в выше температуры Тв должна обеспечить оптимальные условия распада аустенита в пластичный

|

Расчетная схена |

|

Рис. 2.8 |

|

Расчетная схема при сварке короткими участками |

|

|

игольчатый троостит. Сварка

-г первого слоя

Температуру /в часто г— г~^•

принимают на 50 К выше '--------------------- “------

температуры Гм (470—620 К для перлитных сталей).

Для расчета температуры Тв, до которой охлаждается первый слой, принимается схема мгновенного выделения теплоты на завариваемом участке / (рис.

2.8). По схеме линейного быстродвижущегося источника теплоты в пластине (2.16) температура точек, расположенных на оси шва:

|

(2.27) |

Т-Г„=.

|

(2.28) |

Длительность охлаждения первого слоя до температуры Тв равна

. ___________

4ntep6V (Тв — Т„)2

К моменту времени tB должен. быть уложен следующий слой. С учетом времени чистого горения дуги tr = Ifv и времени

перерывов tn между укладками отдельных слоев время сварки одного слоя

Длина завариваемого участка, обеспечивающая к началу сварки второго слоя температуру первого слоя выше Тв:

I = trv = krtcv, (2.29)

|

|

|

где k? = tr/tc — коэффициент чистого горения дуги. |

|

bt |

|

|

|

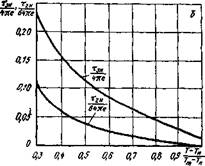

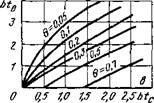

Рис. 2.9. Номограммы для определения длительности нагрева при сварке короткими участками: a — pi=0; б — Pi=0,l; s — Pi=0,2 |

kr= для автоматической многодуговой сварки и fer=0,64-0,8 для ручной многослойной сварки.

С учетом (2.28) и принимая tc = tB:

|

(2.30) |

|

I = |

kkTq2

4яХср62и (Тв — Тн

где k3 — поправочный коэффициент, учитывающий тип сварного соединения.

Коэффициент k3 равен 1,5 (соединение встык); 0,9 (соединения тавровое и внахлестку); 0,8 (крестовое соединение).

Длительность tB нагрева околошовной зоны выше температуры Тв определяют по номограммам (рис. 2.9) в зависимости от безразмерных параметров btc, рь 0.

|

In vkr |

Общая длительность сварки п слоев

Безразмерное расстояние до рассматриваемой точки околошовной зоны

Pi = Ivl д/7- ’ (2.32)

где |у|—расчетное расстояние околошовной зоны от источника (для стыковых швов — полуширина разделки поверху, для угловых швов — половина длины катета шва).

Безразмерный параметр

0 = -ГГ - - Г"> Л/ — * (2.33)

krkqq

где kq — коэффициент приведения мощности дуги, равный 1,0 для стыкового, 0,67 для таврового и нахлесточного и 0,6 для крестового соединения.

Коэффициент поверхностной температуроотдачи расчетного стержня сечением F—bl

, 2а

О =

|

лр |

Срб;

где бпр=2F/p (р/2— половина периметра).

Продолжительность пребывания околошовной зоны последнего слоя выше температуры Тв определяют приближенно по формуле

(2.34)

Длительность нагрева выше заданной температуры тем больше, чем больше поперечное сечение шва.