СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Определение сварочных деформаций, напряжений и перемещений

4.3.1. Расчетные методы

4.3.1.1. Основне этапы расчета. Расчет сварочных деформаций и напряжений состоит из определения:

1) температурных полей при сварке;

2) свободных температурных деформаций и деформаций от структурных превращений, механических свойств материала, зависящих от температуры;

3) собственных деформаций, напряжений и перемещений.

Для проведения расчета необходимы следующие исходные

данные:

1. Характеристики сварочного источника нагрева, условия теплоотвода и теплофизические свойства материалов (коэффициенты теплоемкости ср, теплопроводности К, теплоотдачи с поверхности ат). Справочные данные и методы расчета температурных полей приведены в главе 2.

2. Дилатометрические характеристики материалов, образующих сварное соединение. В случае сварки разнородных материалов или применения присадочного материала, отличаю

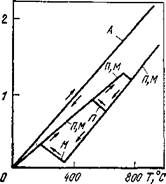

щегося от основного, эти характеристики для разных зон соединения могут не совпадать. Примеры дилатограмм показаны на рис. 4.9.

Для приближенных расчетов может быть использована усредненная дилатограмма, соответствующая уравнению прямой Деа —аАТ.

|

«■«,%

Рис. 4.9. Характерные дилатограммы сталей: А — материал без структурных превращений (аустенитная сталь); П, М —материалы со структурными превращениями: П — перлитная сталь, М — мартеиситиая сталь |

Значения коэффициентов линейного расширения а для различных материалов приведены в табл. 4.1. В таблице указаны также интервалы изменения температуры Т, для которых определены средние значения а. Более точное определение дилатограммы требует проведения испытаний в условиях, близких к реальному сварочному циклу.

3. Для расчета деформаций и напряжений в низкотемпературной зоне, где не возникают пластическая деформация, механические свойства материала могут быть представлены друмя модулями упругости — при всестороннем нагружении К и при сдвиге G. Как видно из рис. 4.10, модуль G существенно снижается с ростом температуры. Значения G и К при комнатной температуре для ряда металлов приведены в табл. 4.1. Для учета пластических деформаций необходимы также данные о пределе текучести материала от. Как показано на рис. 4.11, от еще существеннее убывает с ростом температуры, чем G (рис. 4.11). В упрощенных методах

|

ТАБЛИЦА 4.1 МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МЕТАЛЛОВ ПРИ Т = 293 К [1.3]

|

расчета диаграммы часто схематизируют прямой или ломаной линией. В частности, схематизированная диаграмма от для низкоуглеродистой стали показана на рис. 4.11. При Т> 870 К принимают 0Т = О.

|

Н / |

с |

||

|

ь |

|||

|

г |

|||

|

\ |

|||

|

N |

|||

|

6г/6т,,% 100 |

|

50 |

|

О 270 Ш 670 870 Т, К |

Как правило, при расчете сварочных деформаций и напряжений диаграмму материала а,(е,-) принимают идеализированной, без упрочнения. Как показывает практика расчетов, такой подход приводит к существенным погрешностям при определении временных деформаций и напряжений.

Более точные методы, учитывающие упрочнение и ползучесть, требуют для каждого материала проведения испытаний при раз-

щ,% 100

|

50 |

|

270 m 670 870 Т, К |

Рис. 4Л0. Зависимость модуля упру - Рис. 4.П. Зависимость предела текучести 0Т

(2]СТ№- значение0 G ^рГІ^МЗКН °Т темпеРатУРы Т И < °Т0 - значение О, при

Н —■ иизко - и средиелегированные ста - Г—293 К):

ли; А — аустенитные стали Н — низкоуглеродистые стали; JI — низколе

гированные стали; А — аустенитные стали; А1 ~ алюминиевые сплавы; Нс—і схематизированная зависимость для иизкоуглеродистых сталей

личных напряжениях, температурах и скоростях деформации. Наиболее типичными являются испытания при заданных температуре и напряжении (на ползучесть) или при заданных температуре и деформации (на релаксацию). Получаемые из серии таких испытаний кривые a(t) и e(t) могут быть использованы при расчете сварочных деформаций и напряжений [2]. В работе [1] предложен метод пластических приближений. После приближенного расчета сварочных деформаций по упрощенной модели поведения материала проводятся испыта

ния, имитирующие условия в различных точках свариваемой детали по температуре и деформации (термодеформационный цикл). Полученные из эксперимента напряжения используются в расчете в качестве характеристики материала, отражающей его реальное поведение с учетом релаксации и упрочнения.

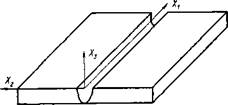

4.3.1.2. Уравнения упругопластического деформирования. При сварке в каждой точке детали возникают в общем случае 6 компонент напряжения, 6 компонент деформации и 3 компоненты перемещения. На рис. 4.12 показано расположение координатных осей: Х[ — вдоль шва, х2— поперек шва в плоскости свариваемых пластин и х3 — в направлении толщины пластины. Соответствующие компоненты деформации и напряжений обозначим tij, о,/, а перемещений —щ. Индексы i, j могут принимать значения от 1 до 3. Нормальные компоненты де-

|

Рис. 4.12. Расположение координатных осей |

формации и напряжений имеют оба индекса одинаковые: Єн, Є22, Єзз

нормальные деформации ВДОЛЬ осей Хи х2, Х3, Оц, (Т22, (Тзз — нормальные напряжения вдоль тех же осей координат. Деформации сдвига и касательные напряжения имеют разные индексы: єі2, є2з,

езь 012, <Т2з, 03Ь ДЛЯ каЖД°Й компоненты деформации можно выделить наблюдаемые, собственные и свободные температурные деформации согласно формуле (4.1). При этом для изотропного материала, имеющего одинаковые свойства по всем направлениям:

баи = ett22 := еазз = еа> (4-4)

еаі2 ~ еагз == еазі = б-

Наблюдаемые деформации связаны с перемещениями точек тела

|

|

(4.5)

Собственные деформации связаны с напряжениями. Упругие деформации связаны с напряжениями законом Гука. Закон Гука записывается отдельно для деформаций изменения объема и деформаций изменения формы, так как модули упругости при изменении объема и формы тела различны. Изменение объема выражается через средние нормальные деформации во.

Средние деформации связаны со средними напряжениями Оо через объемный модуль упругости К:

&о = oJK, (4.6)

где

Єо = (бупри + Єупр22 4~ єупрЗз)/3) °0 = (°11 + °22 + °8з)/3- (4.7)

Часть деформации, не вызывающая изменения объема, называется деформацией изменения формы, или девиатором деформации. Компоненты девиатора деформации ец и девиатора напряжения Sn определяются по формулам:

еупр ij — Єупр ij — Ь{)Ъо,

с я I (4'8)

о// — оі/ — О{/о0, )

где 6ij — коэффициент, равный 1 для нормальных компонент (при i = j) и равный 0 для компонент сдвига (при іф]). Компоненты девиатора упругой деформации еущ>ц связаны с соответствующими компонентами девиатора напряжения через модуль сдвига G:

еупр ij — Si/I(2G). (4.9)

Пластические деформации происходят без изменения объема, только за счет изменения формы:

епл ij = епл ij - (4-10)

Уравнение связи компонент пластической деформации с компонентами девиатора напряжений

депп ij/dt = SijX. (4.11)

Способ определения коэффициента X в формуле (4.11) зависит от принятой модели пластической деформации. Чаще всего принимается модель идеального упругопластического материала без упрочнения.

В этом случае

% = (3/2ог) (дєпл ildl), (4.12)

|

л/М* |

где__________________________________

11 "Т “^22 - Ь *^33 2^12 Т" 2^23 2S|i^ , (4.13)

епл 11 + гпл 22 + епл 33 4" ^епл 12 + ^епл 23 + ^епл Зі) • (4-14)

Так как у идеального упругопластического материала в пластической области о; не зависит от еПл ь то пластические деформации целиком определяются деформациями окружающей упругой зоны и условиями закрепления детали. По известным компонентам деформации можно определить компоненты напряжений. Процесс образования напряжений при сварке, как правило, нельзя считать простым нагружением, так как соотношения компонент деформации и напряжения в ходе нагружения существенно изменяются. Поэтому для расчета напря

жений в упругопластическом теле необходимо весь процесс деформирования разбить на отдельные шаги по времени. Напряжения в конце каждого шага а,, зависят от напряжений в начале шага Оц' и приращений деформаций за шаг Ае,3 = е,}—Єї/. При этом изменение объема происходит по закону Гука-

°0 =■ °0 + (Ле0 — Аеа)К (4-15>

Девиатор напряжения в конце шага определяется по формуле (4.9) в случае упругого состояния материала, то есть при интенсивности напряжения, меньшей предела текучести. В случае пластического состояния материала:

5 g $;,/»; + «,, {sh(Ap)+m[ch (Ар)-1]} . (416)

4 ‘ ch (Ду) + ш sh (Ду)

ич = A«l;/V3/2 (Деп + Л4г + Лезз + 2Л4 + 2Дй2з + 2Де|і) ; (4.17)

ш = (3/2о() (5,^,, + S22«22 + 533«33 + 2S12«12 - f 2523«23 + 2S31«31);

(4.18)

Ду = (G*/a*) V6 (Де^, + Де|2 + Де33 - f 2Дй|2 4- 2Де23 4- 2Де31) , (4.19)

где а/ и о, — интенсивность напряжения в начале и конце шага (для упругопластического материала без упрочнения она равна пределу текучести); G* и о,* — средние значения модуля упругости и интенсивности напряжения за шаг.

4 313 Расчет деформаций и напряжений Все известные методы расчета являются приближенными, т. е. опираются на ту или иную модель процесса. Упрощения могут касаться как схемы напряженно-деформированного состояния, так и модели поведения материала.

Наиболее простыми являются методы расчета по одноосной схеме [1]. Для упрощения расчета предполагают, что все точки шва одновременно нагреваются, затем одновременно остывают. При этом в незакрепленной пластине перемещения поперек шва происходят свободно, а напряжения возникают только вдоль шва (Оц) из-за неравномерного по ширине нагрева пластины. В действительности нагрев различных поперечных сечений пластины происходит неодновременно, поэтому образуются также компоненты напряжения а22 и сг12. Точность расчетов по одноосной схеме невысока, однако она обладает простотой и дает наглядную и качественно верную картину образования напряжений в пластине во время и после сварки.

При сварке пластин небольшой толщины компонентами напряжения в направлении толщины пластины можно пренебречь и проводить расчеты по двухосной схеме (плоского напряженного СОСТОЯНИЯ), учитывая ТОЛЬКО компоненты ВДОЛЬ осей Х и х2 (см. рис. 4.12). Толщину пластины следует оценивать по отношению к ширине зоны термического влияния шва. Для дуговой сварки небольшой следует считать толщину до 20 мм, для ЭШС — до 100 мм. В случае сварки больших толщин необходимо проводить расчет по трехосной (объемной) схеме, при этом процедура расчета существенно усложняется. Существует ряд аналитических решений по теории упругости и теории пластичности [1]. Однако наиболее универсальными являются методы расчета на ЭВМ, например метод конечных элементов [4], который не требует упрощения формы детали и используемых в расчете диаграмм свойств материала.

При выборе метода расчета следует исходить из требуемой точности, а также из того, какие напряжения и деформации необходимо определить. Более грубые методы, основанные на упрощении схемы напряженно-деформированного состояния и свойств материала, дают существенную погрешность при определении временных напряжений и приемлемую точность при оценке остаточных напряжений. В наиболее ответственных случаях результаты расчета следует сопоставить с данными экспериментального измерения деформаций напряжений и перемещений. Методики таких измерений описаны в 4.3.2

4 3.1.4 Расчет перемещений Для точного расчета перемещений в свариваемых деталях вблизи шва необходимо применять методы теории пластичности и ползучести, учитывать зависимость свойств материала от температуры. Целесообразно использовать численные методы, рассмотренные в 4.3.1.1.

Для оценки перемещений вне зоны шва можно использовать более простые методы. Продольные остаточные перемещения в сваренной детали могут быть рассчитаны методами сопротивления материалов, если приложить к детали усадочную силу, действующую вдоль оси шва (см. рис. 4.1). Усадочная сила Рус пропорциональна величине остаточных пластических деформаций в зоне шва:

РуС= § е. цЕЫхг, (4.20)

~~ЬП

где еи — остаточная пластическая деформация; 2Ьи — ширина

3 Gk

зоны пластических деформаций; Е= —модуль упругости

при одноосном растяжении; 6 — толщина пластины.

Для весьма жесткого тела

Рус ш = ~ 230000 + 3,58] qlve, (4 21)

L Я (^с^расч) “Г 12600 J

где q/vc — погонная энергия сварки (q — эффективная мощность, Вт; ис — скорость сварки, см/с); брасч — расчетная толщина сварного соединения, см.

|

Вид сварки |

Сварочные материалы |

Qy. Дж/см3 |

|

Ручная электродуговая Механизированная в С02 Механизированная под флюсом Механизированная под флюсом |

Электроды УОНИ 13/45 Проволока Св-08ГС Проволока Св-08А, флюс ОСЦ-45 Проволока Св-10ГСМТ, флюс АН-42 |

65 000 38 000 65 000 71 000 |

При сварке двух пластин толщиной 61 и 62 встык или в угол врасч — - 1 _■ 2 ; при приварке пластины толщиной 61 втавр или внахлестку к пластине толщиной й2> <5расч =—^ . Фор

мула (4.21) справедлива для ql(vc, 6расч) в диапазоне от 4000 до 38 000 Дж/см2 при естественной теплоотдаче и толщинах металла до 20—25 мм. Погонная энергия может быть определена по площади поперечного сечения наплавленного металла FH.

q/v с = QvF„, (4.22)

где Qv — коэффициент, зависящий от способа сварки. Значения для Fн в см2 приведены в табл. 4.2.

Для тела ограниченной жесткости и при эксцентричном действии усадочной силы:

Рус *------------------------------------------------------------------------------- (4.23)

Рус --

|

1 |

|

ус ж |

{е1 i - j - Є2/І2 1 /F)/or

где /1, h — моменты инерции сечения относительно главных осей; еи е2 — эксцентриситеты приложения усадочной силы относительно тех же осей; F—площадь сечения; <гт — предел текучести материала. Знаменатель дроби в (4.22) не может быть менее 0,5.

Формула (4.21) справедлива, когда площадь зоны пластических деформаций, равная примерно Рус ж/ат, не превышает 25—30 % от всей площади поперечного сечения F.

Для случаев. многопроходной дуговой сварки и точечной сварки также может быть определена усадочная сила по формулам, приведенным в [1].

При сварке с зазором поперечные перемещения кромок достигают максимума итах в момент прохождения источника:

V = a ql(cpvc6), (4.24)

где а — коэффициент линейного расширения материала; ср — удельная объемная теплоемкость; q/vc— погонная энергия сварки; 8 — толщина пластины.

|

Вид сварки |

q/vc, Дж/см"- |

Чу n=4/vc6, Дж/см3 |

А |

|

Под флюсом при пе |

~57 500 |

<46 300 |

0,06+ 203-10-* qy п* |

|

ременном токе |

~57 500 |

>46 300 |

1,00 |

|

10 500—22 000 |

<31 200 |

0,15+ 0,272-10-* qy п |

|

|

10 500—22 000 |

>31 200 |

1,00 |

|

|

В среде С02 |

14 300 |

<8 400 |

0,15+ 0,272-10-4 <7У п |

|

8400 |

—0,12+ 0,585-10~4 qy п |

||

|

~14 300 |

19 300 |

||

|

~14 300 |

>19 300 |

1,00 |

|

|

— И 100 |

<3 780 |

0,15+ 0,272-10~4 qy п |

|

|

—11 100 |

3 780—16 750 |

0,02+ 0,585-10"4 qy „ |

|

* qу п — удельная погонная энергия |

Поперечная усадка при сварке

Дпоп = ^утах> (4-25)

где А — коэффициент, зависящий от способа и условий сварки.

Усадка увеличивается, если на стадии нагрева полностью исключить раздвигание от оси шва свариваемых пластин при расширении металла, а на стадии остывания устранить все препятствия для сближения пластин в направлении к оси шва. При этом А приближается к максимальному значению, равному 2. В реальных случаях А<2. Например, при электрошлаковой сварке А «1,6. При дуговой сварке встык с полным прсщлавле - нием, как правило, А = 1—1,2. Формула (4.24) справедлива также для алюминиевых, магниевых и титановых сплавов.

В случае неполного проплавления (например, при приварке к пластине других элементов угловыми швами) поперечная усадка уменьшается (табл. 4.3).