СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Оценка эффективности источников энергии

Для правильного выбора того или иного сварочного процесса применительно к конкретному изделию следует учитывать по крайней мере три основных фактора: техническую возможность применения процесса; качество и надежность получаемого соединения; энергетическую и экономическую эффективность сварочного процесса.

Первый фактор должен быть выполнен безусловно. Вторые два фактора следует учитывать так, чтобы найти оптимальное решение в каждом конкретном случае. Для правильного и обоснованного учета факторов качества и надежности соединений одновременно со степенью эффективности применяемого процесса сварки нужна единая методика их количественной оценки. Эффективность процессов сварки плавлением оценивают обычно такими показателями, как эффективный и термический к. п. д., коэффициенты расплавления и наплавки и т. п. Источники сварочного нагрева характеризуют обычно удельным тепловым потоком в пятне нагрева qmах, Вт/см2, и коэффициентом сосредоточенности k. Оценивают также удельные затраты на 1 м длины шва или на 1 кг наплавленного металла.

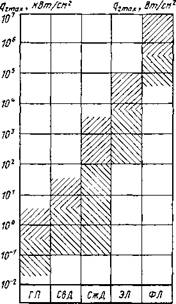

Сравнение термических источников энергии для сварки (рис. 1.6) показывает, что наибольшую удельную мощность В пятне нагрева имеют лучевые ИСТОЧНИКИ, ДЛЯ которых Цтах примерно 1 • 1010 Вт/см2. Однако их применение для сварки ограничено верхним пределом 1 • 107 Вт/см2 для электронного и фотонного луча. При более высоких плотностях энергии в пятне нагрева сварка невозможна — происходит испарение материала; возможна резка и размерная обработка (лучевое фрезерование) изделий.

Однако приведенные показатели не позволяют сравнивать между собой процессы разных классов — термические, термомеханические и механические. В то же время часто имеется

возможность выполнить одно и то же соединение разными методами сварки, а также пайкой или склеиванием. Основная задача любого из этих трех процессов — получение определенной площади качественно соединяемых материалов. Поэтому целесообразно применять удельные показатели эффективности, отнесенные к единице площади соединения [1, 2].

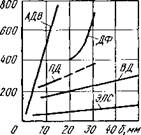

Расчет значений есв для разных способов сварки коррозионностойкой стали типа 18-8 показал (рис. 1.7), что с увеличением

|

|

|

109 |

|

10s |

|

10s |

|

101 |

|

ю7 |

Рнс. 1 6. Удельная мощность различных источников энергии сварочных процессов в пятне нагрева. Левая штриховка соответствует сварке, правая — резке (Р). Обозначение. ГП —- газовое пламя; СвД — свободная дуга; СжД —сжатая дуга; ЭЛ — электронный луч; ФЛ — фотонный луч

|

єсв, Дт/ммг

Рис 1.7. Средние значения удельной энергии £св, Дж/мм2, необходимой прн сварже стали 18-8, 6—40 мм разными методами |

толщины изделия удельная сварочная энергия резко возрастает при использовании многопроходной сварки. Например, аргоно дуговая сварка W-электродом (АДВ) обеспечивает сварку стыкового соединения листов толщиной 15 мм при общих затратах на все проходы до 1000 Дж/мм2. Электронно-лучевой процесс (ЭЛС) благодаря кинжальному проплавлению и однопроходной сварке позволяет сваривать встык металл толщиной 10—50 мм практически при одной и той же удельной энергии 30—60 Дж/мм2. Использование плазменной дуги (ПД) и дуги в вакууме (ВД) при узкой разделке также позволяет потреблять при сварке меньше энергии (есв= 150-^300 Дж/мм2), чем для дуги под флюсом (ДФ), которая в зависимости от ра. зделки кромок требует Єсв = 4004-800 Дж/мм2.

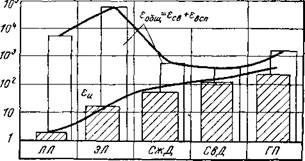

Сравнение критериев еи и е0бщ показывает, что еи с уменьшением интенсивности источника возрастает примерно от еди-

ниц (3—5 Дж/мм2) для лазерной сварки до сотен (200— 400 Дж/мм2) для газового пламени (рис. 1.8).

Пламенная дуга при достаточных мощностях разрезает коррозионностойкую сталь при удельной энергии резки Єр= = 100 Дж/мм2. Однако при толщинах свыше 100—120 мм мощности источника не хватает для интенсивного ведения процесса, и еР возрастает до 300—350 Дж/мм2.

Критерий ер вычисляется так же, как и есв, а удельная энергия выплавления Єв = єрТ)в, где т)в—энергетический коэффициент

|

|

|

є, Дж/мм 2 |

|

J |

|

2 |

|

1 |

|

О |

|

Рис 1 8 Порядок величин удельной энергии 8Н н еобщ’ Дж/мм2, необходимой для однопроходной сварки стали различными методами евсм^ля ЭЛС подсчитано с учетом вакуумирования камеры и сварки соединения сечением около 1000 мм2 Обозна чения см подпись под рис 1 6, ЛЛ — лазерный луч |

|

19 |

выплавления, составляющий при оптимальных режимах резки металла толщиной 10—100 мм для стали 18-8 ~55 %, а для сплава АМг ~25 %,

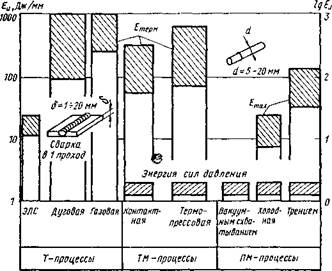

Сравнение эффективности Т, ТП и ПМ-процессов сварки показывает, что для многих видов соединений и материалов механические и термомеханические процессы сварки требуют значительно меньше энергии, чем сварка плавлением. Например, для сварки встык стальных стержней диаметром 20 мм при дуговом ванном способе необходимо ЄсВ=1800 Дж/мм2, при контактной стыкбвой сварке оплавлением ~400 Дж/мм2, при сварке трением ~ 130 Дж/мм2. Для сварки встык пластин из алюминиевого сплава толщиной 5 мм требуется: при аргонодуговой сварке Єсв = 300 Дж/мм2, при контактной сварке ~200 Дж/мм2, при холодной сварке ~30 Дж/мм2.

Анализ эффективности по различным классам сварочных процессов позволяет построить условную диаграмму удельной энергии, необходимой для сварки соединений определенного типа с применением разных процессов или источников энергии.

На диаграмме (рис. 1.9) по вертикальной оси в логарифмическом масштабе отложены приблизительные значения е„, а по горизонтальной оси указаны возможные процессы применительно к сварке встык стальных листов толщиной до 20 мм или стержней диаметром до 20 мм.

Целесообразно в ряде случаев применять показатель удельной энергии e = q/v8 (Дж/м,2) как более информативный, чем

|

Рнс. 1.9. Удельная энергия ен требуемая для выполнения однотипных стыковых соединений с применением разных процессов |

показатель погонной энергии q/v, измеряемый в Дж/м. Использование при анализе разных методов сварки показателей удельной энергии е, Дж/м2, стимулирует выбор перспективных в отношении энергоемкости процессов и источников энергии.

Примеры расчетов

Определение удельной энергии Єст ДЛЯ различных способов сварки. Основные физические свойства металлов и сплавов приведены в табл. 1.5.

1. Сварка плавлением. Рассмотрим сварку плавлением встык ванным способом двух алюминиевых стержней диаметром 20 мм. Согласно обобщенной схеме баланса энергии (см. рис. 1.6,а), существует внешний источник энергии, которая вносится с расплавляемым электродным металлом. Удельное объемное энергосодержание расплавленного металла при темпера-

|

ФИЗИЧЕСКИЕ СВОЙСТВА НЕКОТОРЫЕ МЕТАЛЛОВ И СПЛАВОВ

|

|

Примечание. Индексы 298, S и L идентифицируют температуру 298 К, солндуса и ликвидуса соответственно. |

туре его плавления составляет ДЯ = у(спл7’пл + <7пл), где у — плотность; спл — удельная теплоемкость; <7пл — скрытая теплота плавления металла.

Минимальная удельная энергия, требуемая для сварки ванным способом, определяется как произведение АН на объем зоны (ванны) расплавленного металла, деленное на площадь сечения шва, т. е. как произведение АН на ширину В расплавленной зоны: єст = АНВ, Дж/мм2. Принимая ширину такого шва равной диаметру прутка, приближенно получаем, используя округленные значения в табл. 1.5:

ест = 2,7-(1-660+ 390)-2 = 5670 Дж/см2 = 56,7 Дж/мм2.

2. Контактная сварка оплавлением. В данном случае существует внутренний источник энергии — тепловыделение на контактном сопротивлении. Различие в минимальном значении требуемой энергии определяется по сравнению со сваркой плавлением лишь размерами расплавляемой зоны. Используя данные примера сварки плавлением, находим, что при глубине осадки по 5 мм минимальная удельная энергия составит 28,35 Дж/мм2.

3. Сварка трением. Ширина зоны нагрева от «внутреннего» источника энергии при сварке трением значительно ниже, чем при контактной сварке оплавлением. Кроме того, процесс формирования шва обычно протекает при температурах, близких к температуре плавления сплава, но не превышающих ее, т. е. без затрат на скрытую теплоту плавления. При общей ширине пластической зоны формирования соединения около 5 мм минимальная удельная энергия составит еСт = 2,7-660-0,5 = = 900 Дж/см2 = 9 Дж/мм2.

4. Холодная сварка. Имеем внутренний источник энергии. Преобразование энергии сжатия деталей происходит в некотором активном объеме с одинаковой глубиной в обе стороны от шва. Энергия, требуемая для сварки, в данном случае также определяется как произведение среднего энергосодержания при температуре стыка около 600 °С (для алюминия) на глубину активной зоны, около 1 мм, или ест = 2,7 • 600 • 0,1 • 2 = = 324 Дж/см2 = 3,24 Дж/мм2.

5. Сварка взрывом. Экспериментально установлено, что для сварки алюминиевых пластин толщиной 1 мм требуется около 1 г взрывчатого вещества на 1 см2 площади соединяемых деталей. Учитывая, что удельная энергия для взрывчатого вещества составляет ~6000 Дж/г, получаем ориентировочную оценку:

есх = 1 -6000 Дж/см2 = 60 Дж/мм2.

Сопоставление энергозатрат при рассмотренных способах сварки показывает, что способы сварки давлением менее энер

гоемки по сравнению со сваркой плавлением Немаловажно и то, что при сварке в твердом состоянии не требуется расходовать энергию на расплавление металла, что экономит около 15—30 % энергии.