СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

НИЗКОЛЕГИРОВАННЫЕ ПЕРЛИТНЫЕ СТАЛИ (Хакимов А. Н.)

8.1. Назначение сталей

Низкоуглеродистые низколегированные стали перлитного класса применяются в различных конструкциях взамен углеродистых, обеспечивая снижение металлоемкости на 20—50 %. Оии широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружений, эксплуатируемых в температурном интервале от —70 до +475°С в зависимости от химического состава и структурного состояния, обеспеченного термообработкой.

8.2. Состав сталей

Одним из наиболее эффективных средств повышения качества низкоуглеродистых сталей является их упрочнение за счет легирования такими элементами, как Si, Мп, и повышения дисперсности структуры посредством термической или термомеханической обработки.

Содержание С в низколегированных сталях ие превышает 0,23 %. В зависимости от легирующих элементов, суммарное содержание которых в составе стали не превышает 5%, различают марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и другие стали, представленные в табл. 8.1. По содержанию S и Р эти стали можно отнести к качественным

|

ТАБЛИЦА 8.1 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

|

сталям В последние годы расширяется производство и применение рафинированных посредством электрошлакового, вакуумного переплава сталей, обработанных в ковше синтетическими шлаками с целью снижения содержания серы в их составе для повышения сопротивляемости образованию слоистых (ламинарных) трещин. .

8.3. Механические свойства сталей

Введение в состав низкоуглеродистых сталей легирующих элементов (до 2 % каждого и до 5 % суммарно) способствует повышению прочности и сопротивления хрупкому разрушению, не ухудшая их свариваемости

Прочность сталей Показатели механических свойств сталей представлены в табл 8 1

Они характерны для проката в горячекатаном либо в нормализованном состояниях Термическое упрочнение позволяет дополнительно на 20—50 % увеличить уровень показателей прочности

Ударная вязкость. По ударной вязкости, в особенности при отрицательных температурах, низколегированные стали превосходят низкоуглеристые стали Термическое упрочнение позволяет повысить уровень ударной вязкости в 1,5—2 раза и обеспечить высокую сопротивляемость хрупкому разрушению низколегированных сталей

8.4. Свариваемость сталей

Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин [1]. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовной участке ЗТВ сварных соединений.

8.4.1. Типы структур в зоне термического влияния

Наиболее распространенные в металлургической практике легирующие элементы Мп, Сг, Мо снижают диффузионную подвижность С и, как следствие, увеличивают уровень значений характеристических длительностей Тф, тп, те, понижают температурный интервал y-v a-превращения. Поэтому при общепринятых режимах сварки в околошовном участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин.

8.4.2. Влияние легирующих элементов

Мп упрочняет феррит, снижает температуру начала у-э-а-пре - вращения, способствует процессу карбидообразования. Сг и Мо существенно снижают критическую скорость охлаждения, подавляют перлитное превращение, расширяют область промежуточных превращений на диаграмме.

Такие элементы, как Al, Ті, Nb, интенсифицируют процесс у-*- ос-превращения при высоких температурах, способствуя увеличению числа центров кристаллизации и получению мелкозернистой структуры.

8.4.3. Выбор тепловых режимов сварки

Одним из технологических средств, снижающих вероятность появления холодных трещин, является предварительный и сопутствующий подогрев [1].

|

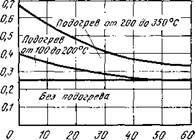

Ъ*в>°/о

Толщина проката, мм Рис 8 I Определение температуры подогрева в зависимости от Сэкв и толщины свариваемого проката {31 |

Для определения температуры подогрева стали с целью предотвращения образования холодных трещин в зависимости от содержания в ней химических элементов и толщины проката можно воспользоваться графиками, приведенными на рис. 8.1

[3] . Значения Сэкв, отложенные по оси абсцисс, определяют как:

Сэкв = с + Мп/6 + Si/5 + Сг/6 +

+ Ni/12+Mo/4 + V/5 + Cu/7+ Р/2.

Здесь символы обозначают содержание соответствующих химических элементов в процентах.

Предельное их содержание не должно превышать 0,5 % С;

1,6% Мп; 1 % Сг; 3,5 % N1;

0,6 % Мо; 1 % Си. Как видно, необходимая температура подогрева возрастает с увеличением степени легированности стали и толщины свариваемого проката.

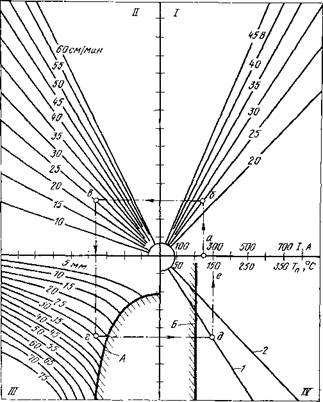

Другая методическая последовательность, рассмотренная в работе [3], позволяет дифференцированно определять условия подогрева для корневых и заполняющих швов в соответствии с номограммой, представленной на рис. 8.2.

Методика пользования номограммой на примере сварки корневого шва стали толщиной 30 мм при значении тока 250 А, напряжении дуги 25 В, скорости сварки 25 см/мин представлена ниже:

Восстанавливаем перпендикуляр из точки а, соответствующей /=250 А, до пересечения с прямой, соответствующей напряжению 25 В, и получаем точку б в квадранте I. Затем проводим горизонталь б — в до пересечения с прямой, соответствующей скорости сварки 25 см/мин, в квадранте //. После этого опускаем перпендикуляр из точки в до пересечения с кривой, соответствующей толщине проката 30 мм, и получаем точку г; затем проводим горизонталь г — д до пересечения с прямой 1, соответствующей условиям сварки корневого шва в квадранте IV, восстанавливаем перпендикуляр из точки бив точке е определяем температуру подогрева, соответствующую 150 °С

|

Рис. 8.2. Номограмма для определения режимов сварки и предварительного подогрева сталей с содержанием Сэкв<0,6 %, іде СзкВ «C + Ni/15+Mo/4+ (Cr+V)/5 + Cu/13 + P/2 - t - + 0,0024s (s — толщина проката, мм) [3] / — при сварке кория шва; 2 — при сварке заполняющих швов; кривая А отражает условие необходимости применения подогрева, а прямая Б — температуру нижией гра* ницы интервала подогрева |

8.5. Технология сварки и свойства сварных соединений

Технология сварки низколегированных сталей должна проектироваться с учетом того обстоятельства, что при уменьшении погонной энергии и увеличении интенсивности охлаждения в металле шва и зоны термического влияния возрастает вероятность распада аустенита с образованием закалочных структур. При атоіуі будет отмечаться снижение сопротивляемости сварных соединений образованию холодных трещин и хрупкому разрушению. При повышенных погонных энергиях наблюдается рост зерна аустенита и образуется грубозернистая фер - рито-перлитная структура видманштеттового типа с пониженной ударной вязкостью.

8.5.1. Ручная сварка

Технология рунной дуговой сварки низколегированных сталей практически не отличается от соответствующей технологии сварки низкоуглеродистых сталей.

Сварку низколегированных сталей осуществляют электродами типа Э46А и Э50А с фтористо-кальциевым покрытием, которые позволяют достигать более высокую стойкость против образования кристаллизационных трещин и повышенную пластичность по сравнению с электродами других типов. Для сталей марок 09Г2, 09Г2С, 16ГС, 17ГС, 10Г2, 10Г2С1 рекомендуют применять электроды УОНИ 13/55, К-5А, АНО-11 (тип Э50А).

Для сварки кольцевых швов трубопроводов, работающих при температурах до —70 °С, например из стали 09Г2С, применяют электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием.

8.5.2. Сварка под флюсом

Технология сварки под флюсом низколегированных сталей практически такая же, как и для низкоуглеродистых сталей. В качестве флюсов при однодуговой сварке применяют флюсы марок АН-348А и ОСЦ-45, а при многодуговой на повышенной скорости — АН-60.

Для сталей марок 16ГС, 09Г2С, 10Г2С1 при эксплуатации не ниже —40 °С рекомендуется использовать сварочные проволоки Св-08ГА, Св-ЮГА, а при температурах эксплуатации до ■—70 °С (сталь 09Г2С в нормализованном состоянии) —сварочные проволоки Св-ЮНМА, Св-ЮНЮ, Св-08МХ с целью обеспечения достаточного уровня ударной вязкости.

8.5.3. Электрошлаковая сварка

Электрошлаковая сварка по общепринятой технологии сталей толщиной свыше 30 мм осуществляется, как правило, с последующей или сопутствующей нормализацией с целью повышения ударной вязкости металла шва и ЗТВ до регламентируемого уровня. Сварку сталей 16ГС, 09Г2С, 14Г2 осуществляют

с применением флюса АН-8 и сварочных проволок Св-08ГС, Св-10Г2. Режимы термообработки аналогичны указанным в гл. 7 для низкоуглеродистых сталей.

Сварка с регулированием термических циклов. Для кольцевых швов аппаратов газонефтехймических производств с толщиной стенки до 100 мм при температуре эксплуатации не ниже —40 °С (сталь 16ГС) и не ниже —55 °С (сталь 09Г2С) в соответствии с ОСТ 291—81 допускается применять электро - шлаковую сварку с регулированием термических циклов в сочетании с последующим отпуском [4]. При этом удается не только обеспечить равнопрочность, но н достаточно высокий уровень сопротивления сварных соединений хрупкому разрушению без применения последующей высокотемпературной термообработки.

Например, значения KCU~40 металла шва и околошовного участка составляют от 0,6 до 0,7 МДж/м2, а основного металла— стали 16ГС толщиной 60 мм — 0,8 МДж/м2.

Соответствующие данные для сварных соединений стали 09Г2С толщиной 60 мм при температуре испытаний —60 °С равны 0,66 и 0,75 МДж/м2, а для основного металла 0,58МДж/м2.

По уровню параметров трещиностойкости металл шва и зоны термического влияния не уступают основному металлу — нормализованной стали 09Г2С, имеющей следующие показатели: os = 550 МПа; ат = 370 МПа; Аю = 67,5 МПа-м1/2; С = 6,32х 10~14; п = 3,82; dl/dN при А/Сіс = /Сіс/1,5 составляет 0,68-10~3 мм/цикл.

Увеличение интенсивности охлаждения при электрошлаковой сварке с регулированием термических циклов предотвращает образование структурно-свободного феррита при у-*- а-превра - щении. Отмеченное препятствует протеканию коррозионных процессов, а уменьшение размеров карбидных частиц, играющих роль коллекторов водорода, тормозит катодную реакцию при эксплуатации сварных соединений в коррозионно-активных средах.

Особенностью термоупрочненных сталей является их склонность к разупрочнению при сварке.

Применение сопутствующего охлаждения позволяет обеспечить равнопрочность сварных соединений с основным термоупрочненным металлом и повысить их сопротивление хрупкому разрушению. Например, при механизированной дуговой сварке под флюсом по общепринятой технологии коэффициент прочности сварных соединений сталей 14ГН, 16ГС, 09Г2С толщиной 12 мм составил 0,75—0,77, а при сварке с сопутствующим охлаждением— не менее 0,98. Значения критических температур перехода в хрупкое состояние металла околошовного участка сварных соединений при переходе от общепринятой технологии к технологии сварки с сопутствующим охлаждением снизились на 40—50 °С и достигли уровня Ткр основного термоупрочненного металла.

При переходе от общепринятой технологии электрошлаковой сварки к технологии электрошлаковой сварки с регулированием термических циклов термоупрочненной стали 09Г2С (сварочная проволока Св-10НМ, флюс АН-8, последующий отпуск при 640 °С) коэффициент прочности сварных соединений повышается с 0,89 до 0,99, значения KCU~40 металла шва — с 0,12 до 0,72, а металла околошовного участка — с 0,08 до 0,42 МДж/м2.

9.1. Назначение сталей

Широкое применение при изготовлении конструкций ответственного иазна - значения — таких, как сосуды высокого давления, танкеры, суда, ледоколы, береговые и морские нефтегазовые сооружения, находят микролегирован - иые стали. Наряду с экономией легирующих элементов при их использовании особенно в термо - и термомеханически обработанном состояниях обеспечиваются высокая прочность и сопротивляемость хрупкому разрушению металла.

9.2. Состав сталей

В микролегированных сталях содержание углерода, как правило, не превышает 0,20 %. Микролегирующие элементы, входящие в состав сталей, находятся в следующих пределах, %: Al<0,06; Cr<0,25; Zr<0,15;

V<0,15; Ті 0,1—0,2; Nb<0,06; Mo<0,20; B<0,05.

|

ТАБЛИЦА 9.1 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ

|

|

Продолжение табл. 9.1

|

Суммарное содержание Zr и Ті ие превышает 0,2%, a Nb, Ті и W — 0,16 %. В качестве микролегирующих элементов используют редкоземельные (Се, La, Y), а также N

Микролегирующие элементы вводят в состав стали как в процессе ее выплавки, так и в ходе виепечной обработки. Они могут присутствовать в металле в составе включений вторых фаз или непосредственно в матрице Например, в сталях, микролегированных V и Nb (иногда дополнительно А1 и Ті) в сочетании с повышенным до 0,03 % содержанием N, образуются дисперсные карбонитридные фазы, существенно повышающие их прочность.

Для повышения ударной вязкости и снижения анизотропии свойств ограничивают содержание S в составе стали до 0,005-—0,012 %.

Химический состав ряда марок микролегированных сталей приведен в табл. 9.1. Аналогами этих марок сталей в зарубежной практике являются стали типов Х55—Х80.

Известно, что С относительно слабо влияет на предел текучести сталей с феррито-перлитиой структурой. Однако с увеличением содержания С в составе стали существенно снижаются вязкопластические свойства и ухудшается свариваемость. Поэтому в последние годы получают распространение малоперлитные стали с ограниченным содержанием С (доі0,12%). Для компенсации понижения прочности их легируют марганцем до 1,7 % микро - легируют V, Сг, Мо. К отечественным малоперлитным сталям относятся стали марок 07Г2ФБ, 08Г2СФБ, 09Г2ФБ.

Из микролегированных сталей с бейнитиой структурой нашли применение марки 12Г2СМФ и 12ГН2МФАЮ.