Виды сварных соединений и швов

Существуют следующие основные виды сварных соединений: стыковые, в нахлестку, тавровые, угловые, прорезные, торцовые, с накладками, электрозаклепками.

Стыковые соединения (рис. 10) являются самыми распространенными почти при всех способах сварки, так как дают наименьшие собственные напряжения и деформации при сварке (подробно о сварочных деформациях и напряжениях см. главу VIII).

Стыковые соединения в основном применяются для конструкций из листового металла. Они требуют наименьшего расхода основного и наплавленного металла и времени на сварку, могут быть выполнены равнопрочными основному металлу. Однако при выполнении стыковых соединений нужна тщательная и достаточно точная подготовка листов под сварку и пригонка их друг к другу.

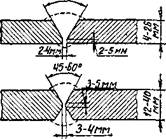

При ручной дуговой сварке стальных листов толщиной 4—8 мм кромки можно обрезать под прямым углом к поверхности. В этом случае листы располагают с зазором 1—2 мм.

Без скоса кромок можно'сваривать в стык листы до 3 мм при односторонней и до 8 мм при двухсторонней сварке.

Листы толщиной от 4 до 26 мм при ручной дуговой сварке соединяют в стык с односторонним скосом кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12—40 мм и более соединяют с двухсторонним скосом кромок, называемым Х-образ - ным.

Притупление кромок делается с целью предотвратить протекание металла при сварке (прожог). Зазор между свариваемыми кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение равномерной ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок.

Двухсторбнний скос кромок (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине свариваемых листов объем наплавленного металла будет поч-

|

1*1 |

шштщ |

|

|

1-2пп j |

|

60" |

|

|

|

а) |

|

|

|

Свыше 20 мм ф Свыше 30 мм Рис. Ю. Стыковые соединения: в—листов одинаковой толщины, б — разной толщины, в - листов большой толщины при многослойной сварке |

ти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, двухсторонний скос кромок дает меньшие коробления и остаточные напряжения при сварке, чем односторон-

ний. Поэтому листы толщиной свыше 12 мм рекомендуется соединять с Х-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия.

При ручной дуговой сварке стали толщиной свыше 20 мм можно угол скоса между кромками уменьшать с 60 до 45°. Зазор между притуплениями кромок должен быть равен 4 мм, что облегчает надлежащий провар их. Уменьшение угла скоса кромок приводит - к сокращению объема наплавленного металла, а следовательно, к увеличению производительности сварки и экономии электродов.

Кромки листов неодинаковой толщины, соединяемых в стык, скашивают так, как это показано на рис. 10, б, причем более толстый лист скашивается в большей степени.

При соединении сталей больших толщин с целью уменьшения количества наплавленного металла прибегают в ряде случаев к чашеобразной форме подготовки кромок: для толщин от 20 до 50 мм— односторонней, а свыше — двухсторонней (рис. 10, в).

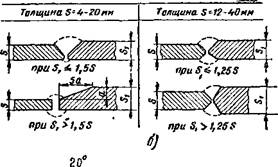

Соединения в нахлестку (рис. 11, а) находят преимущественное применение при дуговой сварке строительных конструкций из стали толщиной не более 10—12 лш. Они не требуют специальной обработки кромок, кроме их обрезки. При таком соединении рекомендуется листы сваривать с обеих сторон, так как при односторонней сварке возможно попадание влаги в щель между листами и последующее ржавление металла в этом месте.

Сборка изделия и подготовка листов при сварке в нахлестку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке в стык. При роликовой и точечной контактной электросварке применяются соединения только в нахлестку.

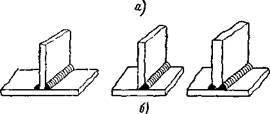

Тавровые соединения (рис. 11, б) широко используются при дуговой сварке; выполняются без скоса кромок и со скосом кромок с одной стороны или с двух сторон. Вертикальный лист должен иметь достаточно равно обрезанную кромку. При одностороннем и двухстороннем скосе кромки вертикального листа между вертикальным и горизонтальным листами оставляется зазор в 2—

3 мм для лучшего провара вертикального листа на всю толщину. Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон.

Угловые соединения применяются при сварке различно предварительно обработанных кромок листов и показаны на рис. 11, в. Свариваемые части располагаются под прямым или иным углом и свариваются по кромкам. Такие соединения применяются преимущественно при сварке резервуаров, работающих под незначительным внутренним давлением газа или жидкости. Иногда угловые соединения провариваются также и с внутренней стороны, как это показано пунктиром на рис. 11, в (слева).

Прорезные соединения (рис. 11, г) применяются, когда длина нормального шва в нахлестку не обеспечивает доста-

|

|

|

|

|

|

|

|

|

|

j

|

Рис. 11. Сварные соединения: • в нахлестку» б — тавровые, в — угловые, г — прорезные

|

в)

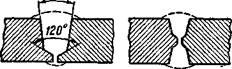

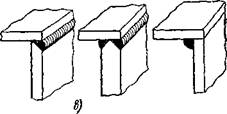

Рис 12 Сварные соединения: а — торцовые, или боковые, б—с накладками, в — электрозаклепкам//

точной прочности. Прорезные соединения бывают закрытого или открытого типа. Прорезь обычно выполняется кислородной резкой.

Торцовые, или боковые, соединения показаны на рис. 12, а. Листы соединяются своими поверхностями и свариваются по смежным торцам.

Соединения с накладками показаны на рис. 12,

б. Накладка 2, перекрывая стык листов 1 и 3, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями.

Соединение электрозаклепками показано на рис. 12, е. С помощью электрозаклепок получают прочные, но не плотные соединения. Верхний лист просверливается и отверстие заваривается так, чтобы был захвачен нижний лист. При автоматической сварке под флюсом верхний лист, если его толщина невелика, предварительно не просверливается и он проплавляется сварочной дугой.

Описанные соединения являются типовыми для ручной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Соответствующие сведения о них будут даны в последующих главах при описании этих способов сварки.

Сварные швы делятся на следующие группы:

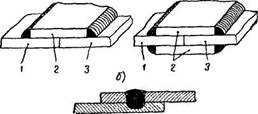

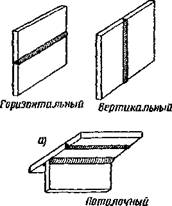

1. По положению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 33, ц). Наиболее простым для выполнения является нижний шов, а наиболее трудным — потолочный. Потоло/шые швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

2. По отношению к действующим усилиям — фланговые, торцовые, или лобовые, комбинированные н косые (рис. 13, б).

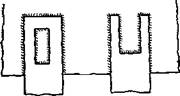

3. По протяженности — непрерывные, или сплошные, и прерывистые (рис. 13, в). Прерывистые швы применяются в тех случаях, когда соединение не должно быть плотным, а по расчету на прочность не требуется сплошного шва.

Для прерывистого шва длина отдельных участков его (/) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5—2,5 раза больше длины участка; величина t называется ш а - г о м шва. Прерывистые швы применяют довольно широко, так как они дают экономию наплавленного металла, стоимости и времени сварки.

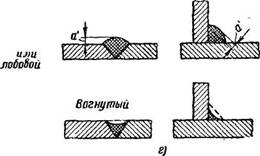

4. По степени выпуклости — нормальные, выпуклые и вогнутые (рис. 13, г). Выпуклость шва а' зависит от типа

|

Нижние |

|

-ШМШПІ.. |

|

Прерывистые |

|

ДПШШШД ВДЫПШГ" |

|

длтигоп іилпііид |

|

В) |

|

Нормальный |

|

|

|

|

|

|

|

Фланговый Выпуклый |

|

Торцевой |

|

Косой |

|

Рис. 13. Классификация швов: |

|

|

|

Комбиниро ванный |

а— по положению в пространстве, б— по отношению к действующему усилию, в по протяженно стн, г— по степени выпуклости поверхности шва

применяемых электродов: тонкопокрытые электроды дают шов с большой выпуклостью; при толстопокрытых электродах вследствие большей жцдкотекучести расплавленного металла обычно получаются нормальные швы.

|

|

Исследования показали, что швы с большой выпуклостью не увеличивают прочность шва, особенно если сварное соединение подвергается переменным нагрузкам и вибрациям. Это объясняется тем, что при швах с большой выпуклостью нельзя получить плавного перехода от валика шва к основному металлу и в этом месте образуется нечто вроде «подреза» кромки шва, где происходит значительная концентрация напряжений.

Поэтому при действии переменных, ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения. Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

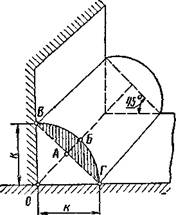

5. По типу соединения — стыковые и угловые (вали-

Рис. 14, Угловой (валиковыи) шов ковые). Угловые швы применяют - '

ся при соединениях в нахлестку, впритык, угловых соединениях и соединениях с накладками. Сторона к углового шва (рис. 14) является катетом. Заштрихованная площадь АВБГ характеризует степень выпуклости шва по сравнению с нормальным и не принимается в расчет при определении прочности сварного соединения. Угловые швы выполняются так, чтобы их катеты были равны, т. е. ОВ — ОГ = к. Угол между сторонами ОГ и ВГ равен 45°.