КАЧЕСТВО СУШКИ ПИЛОМАТЕРИАЛОВ. ПРЕДУПРЕЖДЕНИЕ И УСТРАНЕНИЕ ДЕФЕКТОВ СУШКИ

Несоответствие фактической конечной влажности высушенной партии пиломатериалов заданной вследствие неравномерного просыхания материала в различных зонах штабеля или недостаточной продолжительности процесса сушки, а также наличие большого перепада влажности по толщине досок (заготовок) приводит к тому, что часть древесины продолжает усыхать в процессе изготовления деталей. Изменение же формы и размеров деталей затруд няет их обработку, сборку и отделку собранных из них изделий. Готовые изделия при эксплуатации часто выходят из строя из-за расстройства шиповых соединений.

Пиломатериалы, прошедшие камерную сушку, должны иметь влажность, соответствующую заданной техническими условиями на изготовляемую продукцию. Эта влажность должна быть выдержана для всей партии пиломатериалов и по толщине для каждой ее единицы.

Нормы требований к технологии процесса сушки древесины п к качеству высушенного материала регламентированы особым документом— «Нормативами камерной сушки пиломатериалов», разработанными Центральным научно-исследовательским институтом механической обработки древесины (ЦНИИМОД).

Согласно этим нормативам к показателям качества сушки относятся:

Соответствие влажности высушенной партии материала заданной конечной влажности древесины;

Величина отклонения влажности высушенных пиломатериалов в штабеле в различных его зонах;

Величина перепада влажности древесины по толщине доскц, (заготовок);

Величина напряжений в высушенном материале. Конечная влажность древесины, используемой в разных изде_ лиях, регламентируется ГОСТами и техническими условиями на - эти изделия. Следует учитывать, что конечная влажность пиломатериалов, выгружаемых из камер, должна быть на 1—2% ниже требуемой ГОСТами и техническими условиями. Это вызвано тем,, что из-за наличия перепада влажности в досках по толщине ц снятия при механической обработке у заготовок наиболее сухих поверхностных слоев средняя влажность древесины в готовых деталях несколько повышается.

При определении отклонений фактической конечной влажности - от заданной из штабеля отбирают для II, III и IV категорий сушка- минимум по две пробы и для I категории по три пробы из зон - замедленного и быстрого просыхания материала.

Величина перепадов влажности по толщине высушенных досок (заготовок) и допустимость напряжений в зависимости от категории, качества сушки приведены в табл. 26.

При больших по сравнению с приведенными в табл. 26 отклонениях необходимо отрегулировать циркуляцию воздуха в камере, изменить укладку материала и применить (или удлинить) конечную термовлагообработку древесины.

Большинство распространенных в промышленности сушильных асамер не отличается достаточной циркуляцией сушильного агента, яоэтому фактические колебания конечной влажности в штабеле существенно превосходят нормативные.

Если пиломатериалы после сушки имеют повышенную величину отклонения конечной влажности, то их подвергают кондиционирующей обработке, состоящей в следующем. В камере при температуре последней ступени режима сушки поддерживается ■в течение нескольких часов относительная влажность воздуха, равновесная требуемой конечной влажности пиломатериалов. В процессе этой обработки недосушенный материал подсыхает, а пересушенный увлажняется, и таким образом величина отклонения конечной влажности доводится до нормы.

Для материалов I и II категорий качества сушки необходимо (применять более совершенные по конструкции лесосушильные камеры со скоростной реверсивной циркуляцией воздуха.

Количественный перепад влажности по толщине материала устанавливают по секциям послойной влажности, которые раскалывают на 3—5 полосок в зависимости от толщины материала. Боковые части полосок, равные примерно половине толщины доски, при анализе отбрасывают. Влажность определяют весовым способом. Степень неравномерности распределения влажности по толщине материала можно также устанавливать с помощью электро - елагомера, иглы которого вводят в разные участки торцового среза доски.

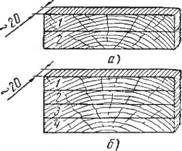

На рис. 89 приведена схема раскалывания образца (секции) для определения перепада влажности по толщине пиломатериалов. Для досок толщиной до 50 мм разница во влажности боковых (взвешиваемых вместе) и средней полоски и будет перепадом влажности; при толщине досок более 50 мм за перепад влажности принимают разность между влажностью центральной и крайних боковых полосок. Влажность каждого слоя может быть определена и ® отдельности.

Для оценки качества сушки по данному показателю из партии Материала берут не менее трех образцов для I категории и двух образцов для II категории. При III категории качества сушки также берут не менее двух образцов только в том случае, если высуженные доски (заготовки) поступают на ребровое деление (раскрой по толщине). Выпиливают такой образец от торца доски на Расстоянии не менее чем десятикратная ее толщина.

Обычно рядом с образцами (секциями) на послойную влажность берут секции для определения величины напряжений. Силовые секции раскалывают на 2—4 полоски (в зависимости от толщины материала); секции из тонкого материала (до 50 мм) можно раскраи

вать на двухзубые гребенки, а из толстого материала (бодее' 50 мм)—выпиливать четырехзубые гребенки с толщиной зуба не более 4—5 мм.

Однако изготовление двух - И многозубых секций СЛОЖНО и нормативы по камерной сушке предусматривают контролц.' ровать наличие напряжений путем раскалывания секции На полоски.

|

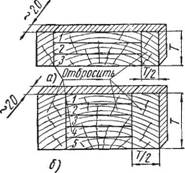

Рис. 90. Схема раскалывания силового образца на полоски для установления напряжений при толщине пиломатериалов: а — до 50 мм, б — более 50 мм |

На рис. 90 приведена схема раскалывания образца для установления напряжений в материале. Если между полосками, сло-

|

Рис. 89. Схема раскалывания образца (секции) для определения перепада влажности по толщине пиломатериалов: а — до 50 мм, б — более 50 мм |

Женными вместе по плоскости раскола, сразу же после раскола силового образца, а также выдержки в течение некоторого времени в теплом месте не будет просвета, то это свидетельствует об отсутствии в материале напряжений.

В пиломатериалах, высушенных по I и II категориям качества сушки, напряжения не допускаются. Если напряжения будут обнаружены, то материал подвергают термовлагообработке, которая способствует также выравниванию перепада влажности по толщине.

В пиломатериалах, высушенных по III и IV категориям, напряжения не контролируют, однако при ребровой распиловке пиломатериалов, высушиваемых по III категории качества, напряжения контролируют. Поэтому перед выгрузкой из камеры этот материал подвергают термовлагообработке. Удовлетворительно проведенная обработка практически устраняет напряжения.

Серьезным дефектом при сушке является коробление материала. Для уменьшения коробления следует тщательно укладывать доски или заготовки в штабеля, добиваясь того, чтобы они былй зажаты прокладками и находились под давлением вышележащей

дасти штабеля. Слабо зажатые доски верхних рядов все же под - ержены короблению. Поэтому в верхних рядах следует укладывать даименее ценный материал. Для предупреждения коробления мож - д0 укладывать на верх штабеля железобетонные плиты или применять другие приспособления. Во всех случаях зажимы или плиты необходимо снимать только после полного охлаждения материала (в штабелях). Так как узкие доски меньше подвержены короблению, то весьма целесообразно раскраивать пиломатериалы перед сушкой по ширине.

При сушке материалов встречаются трещины на пластях досок наружные, торцовые, внутренние и радиальные (в сортиментах, содержащих сердцевинную трубку).

Растрескивание материалов (кроме радиальных трещин, образующихся в результате различной усушки древесины в тангенталь - ном и радиальном направлениях) целиком зависит от того, как протекает процесс сушки, т. е. от правильного задания и фактического выполнения режима сушки.

При появлении трещин корректируют (например, смягчают) режим сушки и при необходимости проводят промежуточную термо - влагообработку. Вопрос о необходимости и продолжительности промежуточной обработки решается в каждом конкретном случае отдельно и зависит от состояния материала и его назначения. При сушке толстых сортиментов (более 60 мм) и особенно твердых лиственных пород (ореха, дуба и т. п.) промежуточную обработку в процессе сушки приходится проводить по два-три раза.

Допустимое коробление и растрескивание материалов учитываются техническими условиями на изделия.

Высушенные пиломатериалы следует хранить в закрытых складах, укладывая в плотные пакеты. Склады рекомендуется оборудовать отопительно-вентиляционной системой и поддерживать в них температуру не ниже 5° С и влажность воздуха в пределах 35— 60%. Высушенный материал не должен увлажняться.

Необходимо знать, что для уменьшения перепада влажности и снятия напряжений выдержка сухих пиломатериалов на складе не может заменить их термовлагообработки в камере.

Лаборатория при лесосушильном цехе. При каждом лесосу - Шильном цехе должна быть организована испытательная лаборатория, в задачи которой входит:

Определение начальной и текущей влажности пиломатериалов; контроль состояния древесины в процессе высушивания для обнаружения напряжений и прочих дефектов;

Назначение режимов сушки и термовлагообработки в соответствии с текущей влажностью древесины и ее состоянием;

Проверка вентиляторного и теплового оборудования камер; учет и отчетность работы камер.

Лаборатория должна быть оснащена необходимым оборудованием.