СТРУКТУРА И СВОЙСТВА ГАЗОНАПОЛНЕННЫХ ПОЛИМЕРОВ

ПРОГНОЗИРОВАНИЕ СТАБИЛЬНОСТИ ПЕН0П0ЛИЙ30ЦИАНУРАТ0В ПРИМЕНИТЕЛЬНО К УСЛОВИЯМ ДЛИТЕЛЬНОГО ВЫСОКОТЕМПЕРАТУРНОГО СТАРЕНИЯ

Рассмотренные в предыдущем разделе ППУ иногда не удовлетворяют жестким требованиям по стабильности пенополимеров при высоких температурах, что делает актуальным изыскание способов повышения термостабильности пенополимеров, в частности, расширение температурного диапазона эксплуатации за счёт использования другого класса пеноматериалов на основе изоцианатов - пенополиизоциануратов (ППЩ) и исследование их стабильности.

Деструкцию и старение ППЩ изучают обычно термоаналитическими методами при кратковременном нагревании /100/, Такие результаты затруднительно распространить на поведение пеноматериалов при длительном тепловом воздействии из-за возможного изменения механизма старения как при повышении температуры термообработки, так и с развитием процесса на глубоких стадиях. Кроме того, неизвестна связь деструкции полимера с физико-механическими свойствами пенопласта. Поэтому разработка метода прогнозирования стабильности ППЙЦ при длительном высокотемпературном старении в конструкциях типа тепловых сетей и установление связи механизма старения с изменением свойств пенопласта является задачей актуальной. Развиваемый автором подхсд изложен ниже на примере исследования пенополиизоцианурата Изолан-1

Изолан-I испытывали на старение в свободном виде, без его обж - цовки. Использование образцов по "бутылочному" способу в загерметизированных 3-литровых алкминиевых сосудах /100/, применявшихся для изучения ППУ, считали нецелесообразным, поскольку из-за высокой адгезионной прочности пенопласта к стенкам сосуда и склонности его к усадке при продолжительной высокотемпературной обработке возможно преждевременное разрушение пеноматериала в сосудах за счёт возникающих внутренних напряжений. Кроме того, в загерметизированных сосудах будет развиваться значительное давление на пенопласт за счёт выделения газообразных продуктов деструкции, хотя оба эти фактора, очевидно, не будут характерными для работы пенопласта в конструкции с односторонним нагревом типа тепловой сети, действительно, усадка пенопласта во внутренней граничной зоне повышенного нагрева будет компенсироваться деформативностью ППИЦ периферийных слоёв в тепловой сети с более низкой температурой, а избыточное давление будет ослаблено за счёт диффузии в эти периферийные слои пенопласта с пониженной температурой (до ~283К).

Естественное возражение против предложенного образца вследствие возможного влияния кислорода воздуха на старение ППИЦ, очевидно, не ограничивает его использование. Действительно, имеющиеся данные /246/ указывают, что у ППИЦ потеря в весе образцов как на воздухе, так и в инертной среде начинается при 473К, причём в интервале температур 473...623К потери в весе на воздухе и в инертной среде практически одинаковы. Лишь при температурах выше 623К термоокислительные процессы заметно ускоряют разрушение образцов /246/.

Более того, в ряде случаев, например, при использовании асбоцементных наружных оболочек или подложек, доступ кислорода воздуха к пенопласту е процессе эксплуатации будет хорошо обеспечиваться.

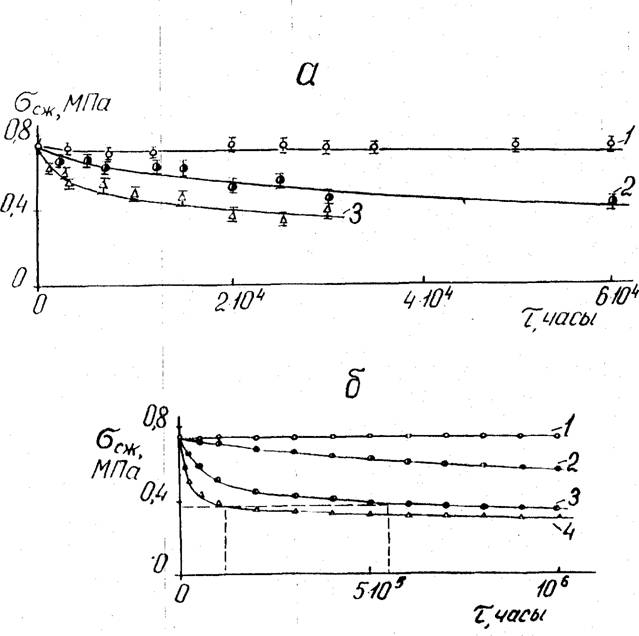

Кинетика изменения прочности при сжатии (эсж Изолана-I в широком температурно-временном режиме испытаний на тепловое старение представлена на рис.5.6. Видно, что кривые изменения (j г у Изола-

|

|

Inic. b„6. Зависимость прочности при сжатии Изолана~1 от дли^-

I ; ;

Тельности теплового Старения, полученная опытным путём (а) при температурах старения 348 (I1), 398 (2), 423К (3) и с помощью i Функции прогноза (б) при температурах старения 283 (I), 33342), У/J U.), |

- 248 -

На-I являются монотонными и в исследованном температурно-временном интервале описываются уравнением П - го порядка типа:

|

+ |

I - я

Где:/1= 3,072 - показатель порядка; KQ= 4,964.I05 ч^.Ша"2,072- - постоянная; Е= 71 кДж/моль - эффективная энергия активации;

(Эп= 0,25 Ша -предельное значение прочности; (оо= 0,74МПа - - прочность ППИЦ в исходном состоянии; Т"- длительность старения в часах.

При этом общий коэффициент корреляции математической модели (5,8) и опытных данных оказался равным 0,96, а среднее квадратичное отклонение составило 0,03бМПа, что свидетельствует о хорошем их соответствии.

Остановимся подробнее на анализе полученной модели с точки зрения её применения.

Рассмотрим задачу прогнозирования стабильности ППИЦ применительно к длительному использованию в тепловых сетях. В центральной зоне пенопласта, прилегающей к внутренней трубе, температура составляет 403К, в то время как в периферийной зоне пеноматериала она близка к температуре грунта (~283К). Поэтому уровень изменения свойств ППИЦ при старении в различных слоях будет неодинаков. Используя математическую модель (5.8), получаем функции прогноза изменения прочности Изолана-I в различных режимах старения на срок до 115 лет (рис.5.66 ).

|

_ ^ 1-п _е/£Т «31 -61 ) - Ц~/2).К. Г.е |

Данные на рис.5,66 показывают, что после достижения требуемого для практики 60-летнего срока службы теплосети расчётный уровень сохранения прочности от исходного значения у Изолана-I составит 40| во внутренней краевой зоне при 403К; 50$ в средней зоне при 373К; 80$ в средней зоне при ЗЗЗК и 96;i во внешней краевой зоне|при 283К.

- 249 -

Критерием отказа пенопласта в тепловой сети часто принимается уровень достижения прочности при сжатии 0,ЗМПа /189, 247/, поэтому из представленных на рис.5.66 данных следует, что Изолан-I имеет применительно к использованию в тепловых сетях расчётный срок технической пригодности 60 лет.

Рассмотрим задачу прогнозирования стабильности ППЙЦ применительно к длительному (до 80 лет) использованию в сэндвич-панелях строительных ограждающих конструкций. Расчётная эквивалентная температура старения материала (при Е = 71 кДж/моль) для неизотермическж условий старения в умеренно-холодном климатическом районе при защите от непосредственного воздействия погодных факторов составляет 283,5К /125, 245/. Однако, применительно к сэндвич-панелям использовать приведенные результаты затруднительно. Это вызвано тем, чв температура поверхности подложки и пенопласта может быть очень вьсо» кой : даже при атмосферном старении в умеренном климатическом районе она может превысить 373К при температуре воздуха до ЗОЗК /130, 244/. С учётом изложенного, а также обоснования, представленного в предыдущем разделе, получаем эквивалентную температуру старения Изолана-I в сэндвич-панели с алюминиевой подложкой для умеренного климатического района равной ЗЗЗК.

Используя модель (5.8) и найденную эквивалентную температуру старения Т = ЗЗЗК, находим функцию прогноза изменения прочности Изолана-I в сэндвич-панелях при атмосферном старении на срок до 115 лет (рис.5.66, кривая 2). Данные на рис. 5.66 также показываю^ что после 80-летнего использования в такой сэндвич-панели расчётная прочность пенопласта сохранится на высоком уровне (76$ от исходного значения).

Рассмотрим связь изменения свойств пенопласта с механизмом превращений в ППИЦ при длительном тепловом старении.

Испытания показали, что при длительном воздействии повышенных температур в образцах существенно изменяется структура полимера.

|

Таблица 5.5, Изменение элементного состава Изолана~1 при тепловом старении длительностью 7.10^ часов.

|

На это указывает прежде всего элементный анализ Изолана-I при старении, представленный в таблице 5,5. Ошибка составила при контроле N +0,2, с2 +0,1, С +0,5, К +0,2 абсХ

Из табл. 5.5 видно, что с повышением температуры относительное содержание азота в образцах при старении увеличивается, а относитяь - ное содержание углерода, водорода и хлора снижается. Отмеченные особенности можно объяснить следующими обстоятельствами. В условиях длительного старения при температурах выше 348К происходит существенное удаление фреона из пенопласта, что приводит к полной потере хлора через 7.10^часов старения уже при 398К. Удаление фреона из образцов происходит после 7.10^часов выдержки при 398К и выше не столько из-за диффузии фреона через тонкие стенки ячеек, сколько вызвано разрушением этих стенок ячеек, поскольку образцы становятся преимущественно открытопористыми.

Так как исследуемый ППИЦ модифицирован полиэфиром, полимерная матрица содержит в исходном состоянии сравнительно нетермостойкие уретановые и другие фрагменты. При повышенных температурах уретаны либо диссоциируют на исходный изоцианат и спирт, либо разлагаются

- 251 -

С выделением С0£, амина и олефина, а мочевины образуют изоцианат и амин /241/. На более глубоких стадиях, по-видимому, протекает исследованная ранее /246, 248/деструкция изоциануратных циклов^ак по радикальному механизму с выделением оксида углерода и продуктов, содержащих аминогруппы, так и по механизму, предполагающему образование свободных групп - А/СО и дальнейшее превращение их в карбо - диимидные группы с выделением диоксида углерода. Далее наблюдается структурирование поликарбодиимидов, обусловленное наличием реакционно способных групп - С =/V~ и приводящее к последующему изменению термических свойств материала.

Как видно из табл.5.5, структурные превращения в Нзолане-1 приводят к удалению углерод - и водородсодержащих продуктов деструкции, в то время как содержание азота в образцах остаётся на исходном уровне (относительное содержание азота увеличивается). Последнее обстоятельство особенно важно с токсикологической точки зрения, поскольку видно, что в условиях длительного старения из Изолана-1 небудут выделяться вредные азотсодержащие вещества (включая цианистый водород).

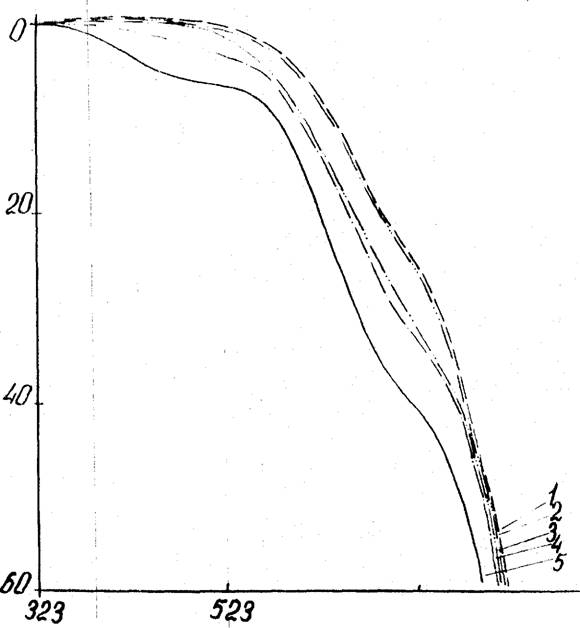

На рис. 5.7 представлены данные ТГМ-анализа Йзолана-I. Видно, что у образцов, выдержанных при 293К, в интервале температур 333... 483К на кривой отмечается потеря в весе образцов (с максимумом на дифференциальной термогравиметрической кривой ДТГ при 4I3K), вызванная улетучиванием фреона из пенопласта. Ему соответствует эндотермический пик на кривой ДТА,

В дальнейшем при 523...873К идёт вначале упомянутая выше диссоциация уретановых фрагментов, что приводит в итоге к потере в весе образца, а затем кислород ускоряет процессы деструкции и структурирования уретановых фрагментов /24б/. Подтверждением этого является совпадение снятых дериватограмм в среде воздуха и азота в интервале температур до 573К и более высокое снижение массы образцов при температурах выше 573К в среде воздуха /189/. При этом кислород явля-

I?

С*

В

§

?33 Т/с

Рис» 5,70 Дер^ватограмми пенополиизоцианурата Изолан-I после '/.10 часов теплового старения при температурах 423 (I), 398(2) 373 (3;, J4b (|4) и 293К (5).

|

|

|

4h+ |

|

Т 2000 |

2400 Ic*<

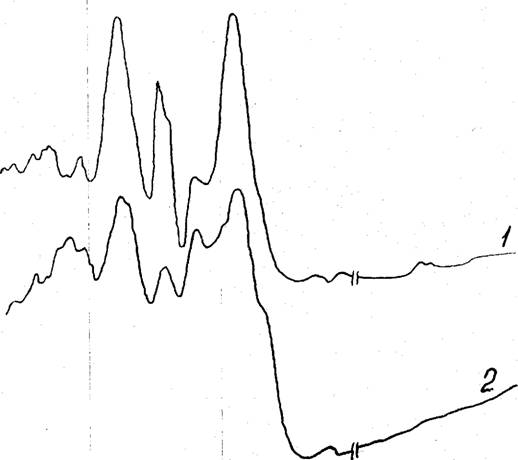

^v-.jneKT, ^ страз'.'.ог пен ог - с л v. и з о и v, а *-? у о а т а Изолан-i

"Ju ; Ltil (I) 4 4>ЗН (2)

Ется катализатором реакций свободных изоцианатных и карбодиимидных

Групп, дегидрирования с образованием конденсированных ароматических

Структур, окислением при образовании гидроперекисей и продуктов ж

Распада /189/. Этим реакциям соответствуют экзотермические процессы

С максимумами на ДТГ при 633К и 788К.

Из рис.5.7 следует, что после длительного старения при 373К и

Выше максимум на ДТГ при 4I3K отсутствует, то-есть подтверждается

Удаление фреона из образцов. Образцы, состаренные при 423К и 398К,

Имеют ещё более высокую термостойкость. Так, максимум на ДТГ сме-

4

Стился с 633К после 7,10 часов старения при 293К до 643К после 7. Ю^часов старения при 348...373К и до 668К после 7.10^ часов старения при 398...423К.

Экзотермические процессы с максимумом на ДТГ при 788К для условий старения 7.10^ часов при 293К не изменили существенно его положение после испытания в более жестких режимах: он находился соответственно при 793К после 7.10^ часов выдержки при 423К. Отмеченное изменение можно объяснить превращениями в изоциануратных циклах, так как известно /24б, 248/, что с повышением температуры деструкции полиизоцианурата выше 723К увеличивается доля процессов распада изо структур.

Для оценки структурных изменений в ППйц при старении были сняты КК-спектры образцов (рис.5,8). Поскольку полосы поглощения изо - цианурата и продуктов превращения карбодиимида перекрываются, по ИК-спектрам трудно сделать полную расшифровку образующихся при

Старении структур. Из рис.5.8 видно, что появление группы полос

-I

Поглощения в области II80...I280 см в ИК-спектре Изолана-Т поа® старения при 423К указывает на структурные превращения из-за реакций карбодиимидных групп. Кроме того у образца, состаренного npi 293К, имеется поглощение при 2115 см"1, характерное для карбодиимидных групп. После старения при 423К исчезает поглощение карбо-

- Т

Диимидных групп 2iI5...2145 см (рис.5.8, кривая 2) и появляются

- 255 -

Полосы поглощения в области II80...I280 см, связанные с реакциями этих групп.

Общий анализ данных на рис. 5.7-5.8 показывает, что длительное старение при повышенных температурах до 373...423К приводит к пош - шению термостойкости Изолана-I на 35...50К (в случае оценки из ТГ - кривой на уровне 10$-ной потери в весе) и механизм превращений при старении может быть объяснен указанными выше процессами структурных изменений в пенополиизоцианурате, наблюдаемыми частично /246/ при кратковременной высокотемпературной обработке образцов.

Таким образом, предложенный метод позволяет прогнозировать изменение свойств ППЩ в конструкциях и изделиях применительно к условиям длительного высокотемпературного старения и объяснить связь свойств материала с изменением его структуры.