Рулонные материалы для плоских кровель.- Gopofke, Дешевле или долговечнее

В жесткой конкурентной борьбе, которая развернулась на «кровельном рынке» России, в настоящее время сложно выбрать наиболее подходящий материал. Каждый потенциальный подрядчик старается преподнести заказчику только положительные стороны «своего» материала и отрицательные стороны материала конкурента.

Ниже приведены результаты локального технико-экономического сравнения устройства к эксплуатации кровель с использованием трех основных видов рулонных кровельных материалов (РКМ):

— битумных (Б);

— битумно-полимерных (Б-П);

— полимерных (П).

Стоимость РКМ и кровельных услуг принята средней по крупным продавцам и строительным организациям для июня 2001 г. в Перми (табл. 1). Xtiя других регионов эти показатели могут и меть другое значение. Для расчетов принято:

— битумный материал — рубероид

—укладывается в 4 слоя; дополнительно используется битум;

— битумно-полимерные материалы — линокром (стеклоизол) — укладываются в 1 слой, уни - флекс (рубитекс) — 1 слой; при укладке используются битум, керосин, газ-пропан;

— полимерные материалы — элон

—1 слой, мастика КСП-М.

По сборникам ЕНиР определена трудоемкость выполнения кровли.

При значительной разнице в трудоемкости, стоимость кровельных работ на практике больше коррелирует со стоимостью материалов, а не с расчетной трудоемкостью. Прежде всего это объясняется тем, что на устройство кровли из полимерных материалов требуется более квалифицированный и высокооплачиваемый персонал, чем для кровель из битумных РКМ.

Другой серьезный фактор — это большое предложение услуг по битумным РКМ и очень маленькое по полимерным при неизменном спросе. Монтаж полимерных РКМ требует высокой культуры производства, которой сложно добиться при нестабильности строительной отрасли за последние 10 лет.

Средняя стоимость (с материалами) стандартного набора кровельных работ приведена в табл. I. Это единовременные затраты на устройство кровли. Однако кровлю, как и все здание необходимо эксплуатировать, то есть нести определенные затраты на текущие и капитальные ремонты. На здании капитального характера кровля в процессе эксплуатации претерпевает несколько капитальных ремонтов.

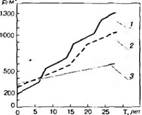

Исходя из имеющихся нормативных и фактических данных по периодам проведения текущих и капитальных ремонтов кровель (табл. 2) составлен график затрат (см. рисунок) на устройство и эксплуатацию плоской кровли из РКМ разных типов.

Рассматривая весь объем затрат на устройство и эксплуатацию кровли в течение 25 лет (табл. 1), очевидно, что эти затраты обратнопропор - циональны единовременным затратам на устройство кровли из разных типов РКМ.

Проведенный краткий сравнительный анализ технико- экономических показателей по применению в плоских кровлях разных типов РКМ на одной территории в дискретный момент времени вместе с тем имеет более широкий аспект. Аналогичные сравнительные исследования 1997 г. J1J очень хорошо коррелируют с данными 2001 г. (табл. 1). Это свидетельство неизменности тенденции.

|

Суммарные затраты на устройство и Эксплуата - r^soeenb Vz руганных материалов" ^ - битумных, 2 - битумно-полимерных. 3 - полимерных |

Вывод: при подборе вида РКМ для проектирования мягкой кровли экономически выгодно применять:

— битумные РКМ на зданиях со сроком службы не более 6—8 лет;

— битумно-полимерные РКМ на зданиях со сроком службы не более 15 лет;

— полимерные РКМ на зданиях со сроком службы более 15 лет.

Литература

!. Ковалев С. С. Мягкая кровля. Как сделать ее долговечной? // Пермские строительные ведомости. 1997. № 3. С. 22—23.

Данная работа посвяшена вопросу использования таких отходов производства, как фарфоровый бой, стеклобой и пиритные огарки при изготовлении тротуарной плитки, получившей в последние голы широкое распространение для устройства покрытий пешеходных дорожек и тротуаров. Применение отходов не только является существенным резервом экономии природного сырья и расширения сырьевой базы, но и способствует оздоровлению окружающей среды.

Наряду с перечисленными материалами в работе были использованы портландцемент М400, белый портландцемент и кварцевые пески различных месторождений с модулями крупности (М^р) равными 1,4; 2 и 3.4. Фарфоровый и стеклянный бой перед применением были предварительно измельчены до получения порошков различной дисперсности.

Приготовление цементного раствора осуществляли по общепринятой методике 111- Отходы производства вводили вместо соответствующего количества (по массе) песка. Формовали образцы методом вибрирования. Твердение образцов происходило сначала в ванне с гидравлическим затвором (в формах над водой в течение 24 ч), затем в ванне с водой (без форм в течение 7 сут), после чего они подвергались пропарпванию (3 ч). Испытания образцов на прочность, водопоглошение и истираемость проводили по стандарту J2—4J.

Разработка составов масс для тротуарной плитки была начата с подбора оптимального содержания карьерных песков с различными модулями крупности. Выяснено, что наилучшие показатели по прочности обеспечивали составы, содержащие по 50% песка с М'=3,4 и Мкр=2; предел прочности при сжатии составил 28 МПа, при изгибе 5 МПа. Соотношение иемента и песка было равным 25:75 при водоце - ментном отношении 0,44.

Испытания образцов с введением в исходную смесь 5, Ю, 15 и 20% пиритных огарков вместо соответствующего количества смеси песков показали, что предел прочности при сжатии практически не изменяется, а предел прочности при изгибе сначала (10% пиритных огарков) нескал ько возрастает (до 6 МПа), а затем вновь снижается до 5 МПа. Наименьшим водопоглошением обладают образцы, содержащие 5% пиритных огарков: оно составляет 5% (у исходного состава 5,4%). При увеличении содержания пиритных огарков в смеси до 20% водопоглошение плавно возрастает до 7,89с. Таким образом, лучшим комплексом свойств обладают образцы, в состав которых вводится от 5 до 10% пиритных огарков. Их использование позволяет изменять окраску плитки до красно-коричневой. Истираемость образцов, содержащих 5% пиритных огарков, составила 0.08 г/см2 (без огарков - 0.23 г/см-).