Производство изделий из ячеистого бетона на заводах силикатного кирпича

Введение новых норм по теплосопротивлению ограждающих конструкций зданий привело к значительному снижению объема потребления силикатного кирпича как стенового теплозащитного материала. В этих условиях представляет интерес организация на заводах силикатного кирпича производства стеновых и теплоизоляционных изделий из ячеистого бетона — материала, имеющего высокую теплоизолирующую способность. Заводы после реконструкции получают возможность ком те кс и oiis поставки стеновых, теплоизоляционных 11 и облицовочных изделий.

В технологии силикатного кирпича и ячеистого бетона имеется много общего. Это в первую очередь наличие переделов помола известково-кремнезем истого вяжущего и автоклавной обработки изделий. Стоимость оборудования для помола вяжущего и автоклавной обработки превышает три четверти обшей стоимости технологического оборудования. Поэтому представляется перспективной организация производства изделий из ячеистого бетона на заводах силикатного кирпича с использованием имеющегося помольного отделения, установленных на заводе автоклавов и максимальным применением существующих транспортных средств.

Оборудование для производства ячеистого бетона типа «Универсал 80». или «Виброблок БГ40к»>. которое серийно выпускалось заводами Российской Федерации, было рассчитано на формование массива длиной 6 и 3 м соответственное последующей резкой на изделия.

Привязка этого оборудования на заводах силикатного кирпича приводит к необходимости перепланировки или строительства нового автоклавного отделения, реконструкции оборудования для транспортировки автоклавных вагонеток. Это приводит к высоким затратам на проведение реконструкции, снижению ее эффективности.

Институтами ВНИИстром и НИПТИ «Стройиндустрия» разработаны технические решения и необходимое оборудование для привязки технологии ячеистого бетона с максимальным использованием имеющихся мощностей и возможностью одновременного выпуска силикатного кирпича и ячеистого бетона.

Работы по организации производства ячеистого бетона могут проводиться без остановки производства си - ликатного кирпича. Технические решения базируются на использовании применяемого на заводе известково- кремнеземистого вяжущего, установленных автоклавов, имеющегося оборудования для транспортировки автоклавных вагонеток.

С этой целью разработана форма со съемной опалубкой на базе серийных автоклавных вагонеток.

На заводах с автоклавами диаметром 2 м используются иаюисткн шириной около 1,6 м. Исходя из этого разработана опалубка для формования массива 1000x1600 мм, высотой 600 мм, устанавливаемая на автоклавную вагонетку. Транспортировка формы вагонетки осуществляется имеющимся на заводе оборудованием.

Принципиальные схемы размещения оборудования для производства ячеистого бетона приведены на рис. I и 2. Оборудование может устанавливаться вместо прессов для силикатного кирпича или на свободных площадях, примыкающих к линии работы электропередач очных тележек для загрузки автоклавов.

Производство силикатного кирпича работает как обычно. Технология ячеистого бетона осуществляется следующим образом. Автоклавные вагонетки после прохождения автоклавов освобождаются от изделий и по линии возврата поступают на участок формования. Для возврата вагонеток, применяемых в производстве ячеистого бетона, использование путей возврата вагонеток для силикатного кирпича нецелесообразно из-за трудности подачи соответствующих вагонеток на позиции формования. С линии возврата вагонетка подается на пост сборки формы, где на ней устанавливается и закрепляется опалубка. На посту - формования смесь из мешалки заливается в вагонетку. В мешалку загружаются компоненты смеси на объем одной формы. После заливки смеси на постах выдержки происходит вспучивание массива и набор прочности, необходимой для распалубки. После набора прочности 150—200 г/см2 опалубка снимается с формы и подается на пост чистки и смазки.

Подготовленная опалубка устанавливается на автоклавную вагонетку на посту сборки формы.

Массив на автоклавной вагонетке поступает в резательную машину и разрезается на изделия требуемых размеров в продольном и поперечном направлениях одновременно струнами, совершающими возвратно - поступательные движения.

Автоклавная вагонетка с массивом, разрезанным на изделия, электропередаточной тележкой подается в автоклав. Время выдержки массива до снятия бортов в зависимости от свойств сырья составляет 40—60 минут. При цикле формования 10 мин необходимая выдержка достигается при наличии 4—6 постов. Для этого необходимо иметь 6—9 комплектов опалубки, что обеспечивает выпуск 20—25 тыс. м[1] изделий в год при двухсменной работе оборудования. Размещение на автоклавной вагонетке формы объемом I м3 позволяет получить за один оборот автоклава 2x19 м около 18 м3 изделий. При ни - мая работу автоклавного отделения 305 дней в году, получаем съем с автоклава 5,5-7 тыс. м - в год. Таким образом, для получения 20—25 тыс. м3 продукции в год на предприятии будут использоваться четыре автоклава.

Мешалка для приготовления смеси представляет собой емкость объемом 1.1 м3 с двумя перемешивающими ватами. Установленная мощность — 24 кВт. Время перемешивания компонентов 3—4 мин. Мешалка может быть установлена на самоходной тележке, что позволяет ей перемешаться от поста дозирования и загрузки компонентов на пост зативки форм. Время загрузки и разгрузки вместе со временем перемешивания составляет 6—7 мин и не лимитирует работы линии.

Резательная машина оснашена витыми струнами для пролольно-поперечной разрезки. Цикл работы машины, включающий подачу и отбор вагонетки с массивом, фиксацию вагонетки и разрезку массива, составляет около 4 мин. Струны могут устанавливаться для разрезки массива на изделия требуемых размеров. Частота колебаний струны и скорость перемещения механизма разрезки обеспечивает получение изделий с точностью ± 1.5 мм и качеством поверхности, отвечающим требованиям стандартов.

1 -2-

|

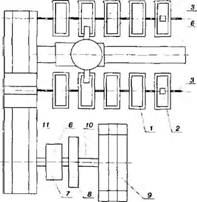

Рис. 2. Схема размещения оборудования при реконструкции завода силикатного кирпича (вариант 2): I - посты сборки и заливки форм; 2 - таль электрическая канатная грузоподъемностью 500 кг; 3 - монорельс; 4 - смеситель; 5 - тележка перемещения смесителя. 6 - пути переметения смесителя. 7 - автоклавная вагонетка с массивом - В - машина I оризонтальной резки. 9 ~ машина продольной резки; 10 ~ путь подачи автоклавных вагонеток; II - мост подачи автоклавных вагонеток |

Плотность получаемых изделий зависит от состава бетона и технологических параметров работы оборудования. На линии могут изготовляться теплоизоляционные и стеновые материалы плотностью от 300 до 800 кг/м3. Me шатка в зависимости от применяемых добавок позволяет получать изделия как по технологии газобетона, так и по технологии пенобетона.

Технология пенобетона требует большего срока выдержки массива перед разрезкой, что предполагает при одинаковой производительности использовать большее число форм на постах выдержки изделий. Вместе с тем в технологии пенобетона получается меньше отходов, продукция характеризуется меньшим атагопоглошением.

Схема размещения оборудования, показанная на рис. 2, предназначена для заводов, у которых подача и отбор автоклавных вагонеток при производстве ячеи - стобетонных изделий будут производиться с одной электропередаточной тележкой. Работа линии формования должна осуществляться попеременной подачей автоклавных вагонеток на один из путей и сборкой на этих путях формы по мере освобождения бортоснастки на другом пути.

Me шатка 4, перемещаясь по путям бот поста загрузки компонентов смеси иа посты формования, может осуществлять запивку формы на любом месте После набора распалубочной прочности и съема опалубки форма (автоклавная вагонетка) подается на путь разрезики на поз. 7. Оттуда она поступает в резательную машину. массив разрезается, и вагонетка возвращается в исходное положение на поз. 7. Разрезанный массив подается в автоклав.

Следует отметить, что работа по схеме на рис. 2 более трудоемка. Все оборудование для производства ячеистого бетона можно разместить на позициях двух-трех прессов для формования силикатного кирпича или на свободных площадях вдоль путей перемещения электропере даточной тележки.

Максиматьное использование при реконструкции* имеющегося оборудования, возможность одновременного выпуска силикатного кирпича и ячеистого бетона позволяют предприятиям существенно улучшить экономические показатели своей работы При рентабельности производства линии по выпуску ячсистобстон - ных изделий в пределах 20—25% прибыль иа I м3 может достигнуть 50 р. В этом случае затраты на организацию нового производства в размере 600—800 тыс. р окупятся меньше чем за один год.

Опытные образцы мешалки и резательной машины были изготовлены на опытном заводе ВН И Петром. Испытания оборудования показати его работоспособность и возможность получения проектных показателей по производительности оборудования и по качеству изделий.

Предлагаемая реконструкция позволяет не только расширить номенклатуру выпускаемых изделий, но и за счет совместного использования в конструкции стен силикатного кирпича и ячеистого бетона стимулировать сбыт кирпича. В настоящее время разработано много вариантов ограждающих конструкций, использующих кирпич в комбинации с теплоизоляционными материалами. Поставка одним производителем всех необходимых материалов облегчает комплектацию строительства и обеспечивает получение дешевого жилья.

Предлагаемая реконструкция предприятий не требует значительных капиталовложений, может быть осуществлена в сжатые сроки.

Список литературы

I. Фи. иипов Е. В.. Воробьев X. С., Гольцов //.//.. А. чбо - ров Ю. ВI Крук А. Г., Жиглии В. И. Перевод заводов сели катного кирпича на производство изделий из ячеистого бетона // Строит, материалы. 1999. № 1. с. 14.

Создание минн-заводов по производству строительных материалов позволяет в короткое время на имеющихся производственных площадях освоить выпуск необходимой продукции и быстро окупить вложенные средства.

В строительстве в связи с новыми теплотехническими нормами и увеличением иен на энергоносители особенно остро стоит вопрос использования высокоэффективных, экологических и пожаробезопасных теплоизоляционных материалов.

Россия и государства СНГ располагают неограниченными ресурсами горных пород, таких как базальт, габбро, диабаз, порфирит и другие, представляющих ценность не только в качестве облицовочных материалов, но и как од - нокомпонентное сырье для производства базальтовых волокон с уникальными свойствами. Базальтовые волокна нетоксичны, обладают высокими физико-механическими характеристиками, повышенной по сравнению с минеральными и стеклянными волокнами устойчивостью к кислотам и щелочам, низким коэффициентом теплопроводности, более высокой температурой применения. Эти свойства базальтовых волокон и обусловили создание новых высокоэффективных строительных и технических материалов и изделий дгя различных отраслей промышленности, во многих случаях способных заменить асбест, металл, древесину, пластик.

Производство супертонкого базальтового волокна, освоенное в различных регионах России и государствах СНГ, базируется на технологии дуплекс-процесса, когда для получения первичной нити применяется платиновая фильера, масса которой достигает 2 кг, а съем с такой фильеры не превышает 50 т волокна в год. При дуплекс-процессе к базальтовой породе, используемой в качестве сырья, предъявляются жесткие ограничения по минералогическому и химическому составу.