Мини-заводы для производства базальтового волокна

С целью исключения этих недостатков разработана новая технология производства супертонкого базатьто - вого волокна (ГОСТ 4640—93. Вата минеральная. Технические условия). Для реализации новой технологии было создано оборудование производительностью 150 т волокна в год. Оригинальным в данном оборудовании является компактная технологическая линия переработки природного камня в волокно » виде минераловат -

|

Тип мини-завода |

|||||

|

Параметры |

|||||

|

ВМ-10 |

ВМ-40 |

Юш |

BM-t00 |

ВМ-Ш |

|

|

Производительность, кг/ч |

20 |

30 |

80 |

По |

200 |

|

Производительность, т/год |

135 |

200 |

540 |

750 |

1350 |

|

Общая мощность, потребляемая оборудованием от сети, кВт |

200 |

230 |

390 |

530 |

720 |

|

Габаритные размеры технологических линий, м |

9x5x7 |

9x5x9 |

14x5x8 |

20x5x9 |

|

|

Количество сырья, необходимого на годовую программу, т |

165 |

240 |

648 |

900 |

1620 |

Ного ковра. На линии производится плавление горной породы в специальной индукционной печи, раздув струи расплава базальта в волокно сжатым воздухом и формирование минераловатного ковра. Все оборудование работает на электричестве, а драгоценные металлы в конструкции линии не используются.

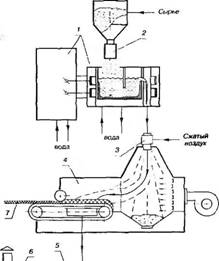

На рис. 1 прелста&тсна схема технологической линии для производства базальтового волокна. Горная порала (шихта), находящаяся в бункере механизма загрузки, непрерывно засыпается в водоохлаждаемый тигель индукционной печи плавильного комплекса «Базальт». Конструкция индукционной печи позволяет выводить ее на рабочий режим с температурой свыше 2000°С за 40 мин. а также при необходимости многократно выполнять циклы «нагрев — охлаждение» без повреждения печи. Высокая температура нагрева расплава базальта при небольших габаритах индукционной печи позволяет получать непрерывную струю гомогенизированного расплава.

Ресу рс работы возоохлажлпемых тиглей до их ремонта составляет около полугода. В индукционной печи шихта плавится, и расплав непрерывной струей подается в дутьевую головку, где высокоскоростными турбулентными потоками воздуха перерабатывается в волокно. Отработанный воздух энергоносителя вместе с волокном

|

|

VS7

Рис. 1, Схема технологической линии для производства базальтового волокна. 1 - плавильный комплекс - Базальт». 2 - механизм загрузки; 3 - устройство дутьевое. 4 - камера волокноосэждения; 5 - фильтр, Б - вентилятор; 7 - ковер минераловатный

60% 40% 20%

21% Я

Рис. 2. Относительная себестоимость изготовления базальтового волокна

И неволокнистыми включениями попадают в камеру во- локноосаждения. Волокно сепарируется и ложится на ленточный конвейер в виде ковра, а неволокнистые включения собираются в специальном бункере. При выходе из камеры волокноосаждения ковер подлрессовы - вается до заданной тол шины и передается на машину для прошивки матов.

Получаемое по данной технологии базальтовое волокно имеет следующие характеристики:

TOC o "1-3" h z Плотность, кг/м3..... . 23-40

Средний диаметр волокна, мкм. не более 3

Содержание неволокнистых включений («корольков»)

Размером свыше 0,25 мм, % 8-12

Коэффициент теплопроводности, при 25°С, Вт Дм К) .. 0,041 Предельная температура применения

Без объемной усадки, С'С.. 750

Первые линии ВМ-10 по производству базальтового волокна, основанные на этой технологии, были изготовлены vi запущены фирмой «Рось» в Алтайском крае. Республике Коми. Москве в 1993-1994 гг. [1|. Дальнейшие исследования и анализ особенностей технологического процесса в условиях промышленного производства обусловили создание основы для разработки оборудования мин и-заводов с более высокой производительностью. В настоящее время в России по этой технологии работают 10 производств.

В таблице приведены характеристики мини-заводов серии ВМ для производства базальтового волокна.

Кроме технологической линии в состав мини-заводов серии ВМ входят системы оборотного водоснабжения, технологической вентиляции, обеспечения сжатым воздухом.

Для мини-заводов серии ВМ необходима производственная плошадь 700 м-, в том числе:

— технологическая линия с системами водоснабжения

И вентиляции — 300 м2;

— участок подготовки и хранения сырья — 150 м2;

— склад готовой продукции — 250 м2.

Участок подготовки и хранения сырья и с клал готовой продукции могут быть оборудованы в холодном закрытом помещении.

Технологический процесс подготовки сырья состоит из операций дробления шебня. сушки, просеивания и загрузки его в тару. Для выполнения этих операций участок подготовки сырья должен быть укомплектован дробиль - но-сортировочным оборудованием, установкой сушки шихты и подъемно-транспортными механизмами. Места повышенной запыленности, дробления и просеивания необходимо оборудовать вытяжной вентиляцией.

Процесс плавления базальта в индукционной печи не сопровождается выделением вредных веществ в атмосферу. Отсутствуют продукты сгорания энергоносителя и нет восстановительных реакций расплавленного базальта с энергоносителем. Основным веществом, которое может выделяться в атмосферу в процессе эксплуатации мини-завода, является неорганическая пыль. Источники выделения пыли: дробильно-сортировоч - ное оборудование и технологическая линия. В технологической линии источниками выделения пыли являются механизм загру зки и камера волокноосаждения, из которой вместе с воздухом технологической вентиляции происходит прорыв отдельных волокон сквозь сетку конвейера. Для их улавливания мини-заводы оборудуются фильтрами.

В качестве шихты целесообразно использовать мытые отсевы дробления шебня фракцией 2—5 мм. которые каменные карьеры реализуют по ценам ниже, чем строительный шебень. В этом случае отпадает необходимость в дробильно-сортировочном оборудовании.

На рис. 2 показана относительная себестоимость изготовления базальтового волокна на мини-заводах серии ВМ. За 100е?; принята себестоимость волокна, изготовляемого по технологии дуплекс-процесса. Производительность оборудования ду плекс-процесса 87 т волокна в год. В себестоимости волокна, выпускаемого на мини-заво - дах серии ВМ, наибольшая доля затрат приходится на оплату электроэнергии и заработную плату. Стоимость сырья в себестоимости волокна составляет 3—5%. Поэтому главным критерием выбора сырья является не минералогический и химический состав, а его стоимость и транспортные расходы на доставку. . Разработанная технология изготовления базальтового волокна по сравнению с традиционной технологией дуплекс-процесса имеет ряд преим шеств:

— отсутствие платиновых фильер значительно сокращает первоначальные затраты на освоение производства;

— к базальтовому сырью не предъявляется жестких ограничений по минералогическому и химическому составу, что позволяет использовать местное сырье;

— работа оборудования на электричестве позволяет эксплуатировать линии во всех регионах. а не только в тех, гае имеется природный газ:

— возможность быстрого выведения печи на режим плавления шихты и получения волокна;

— себестоимость волокна ниже, чем полученного фи - льерным способом.

Опыт эксплуатации уже действующих по этой технологии мини-заводов и состояние отечественной мате риатьно-тех ни чес кой базы производства строительных материаюв свидетельствует о перспективности данного направления создания производства современных утеплителей.

Литература

I. Уваров А. С. Негорючий экологически чистый ба- зальтоиолокнистый утешитель // Строит, материалы. 1997. №4. С. 26-27.

Фирма —

Г/Ж) Et>

Россия, 656015 г. Барнаул, а/я 803 Тел./факс: (3852) 367-056 Факс: (3852) 356-848 для фирмы -Рось - 242-665 для фирмы --Рось» E-mail: Ross@alt. ru

'QD

Ячеистый бетон — недорогой местный экологически чистый строительный материал, перспективам которого в последнее время уделяется все большее внимание 11—51.

В институте «Термоизоляция» (Вильнюс) в течение ряда лет исследуется технология производства ячеистого бетона плотностью 250—500 кг/м-4 (6—7|. Основные свойства ячеистого бетона (прочность, теплопроводность. воздухопроницаемость, зву ко поглощение) зависят не только от плотности ячеистого бетона, его вида, т. е. способа формирования макроструктуры (газо-, пено-. пеногазобетоны), но и от технологических параметров их изготовления, тонкости помола песка, В/Т, вида порообразователя и способа его приготовления.

Цель настоящей статьи — обобщить проведенные исследования, представить прогноз некоторых свойств ячеистого бетона в виде регрессионных уравнении, предложить новый способ оценки теплопроводности и звукопоглощения ячеистого бетона низкой плотности его воздухопрони цаемостью.

Ячеистый бетон формовали в формах размерами 340x340x400 и 2000x1400x500 мм. Применяли следующие сырьевые материалы: кварцевый песок вильнюсского карьера «Панеряй», портландцемент марки СЕМ I 42.5 АО «Акмянес цементас» и известь производства АО «Сн - ликатас» (Вильнюс). Химический состав этих материалов приведен в табл. I.

Песок мололи в шаровой мельнице до удельной поверхности 130, 200. 300 и 400 м2/кг. Тонина помола извести 540 м-/кг, ее активность 69—71 сг. время гашения 16—20 мин. температура гашения 52—54°С. Начало схватывания портландцемента 2 ч. конец — 5 ч 50 мин. Минералогический состав, C-,S — 50.38—54—74; C>S — 20-24,53; С3А - 4.3-4,37; C4AF - 14.32-14,77.

Газообразователем служила алюминиевая пудра (Ал. пудра), гнлрофилизнрованная сульфонолом (20 г/кг). Для поризаиии формовочной смеси не пользовали газо-. пено - и пеногазотехнологию.

Пеногазобетон изготовляли следующим образом. Отдозированные компоненты формовочной смеси 2 мин перемешивали в вертикальном смесителе (750 мин-1) с добавкой 0,075% сульфонола. В формовочную смесь вовлекался воздух, и она частично вспучиваюсь. Затем добавляли суспензию алюминиевой пудры. перемешивали еше I мин и разливали формовоч - н>смесь в формы.

|

РЕЗЦЛЪ'ШЖи WZfHWX ИевЛЕЪбЪА'ЯЪ'й |

|

А. А. ЛАУКАЙТИС, директор института «Термоизоляция» доктор техн. наук, проф. (Вильнюс, Литва) |