Автоматизация процесса сушки каменных заполнителей для бетонов

Сушильные агрегаты асфальтобетонных заводов должны обеспечить полное удаление поверхностной, гигроскопической влаги из песка, шебня и нагрев их в зависимости от вида приготовляемых смесей до температуры 160— IЙ0°С. Чаше всего выходным параметром сушильного агрегата как объекта регулирования, используемым в главном контуре управления, является температура сушильного агента. При современном состоянии техники это. безусловно, наиболее доступная для измерении величина. Ее можно регулировать путем изменения либо расхода топлива, подаваемого в топку, либо количества воздуха, которым разбавляются продукты сгорания, либо количества материала, подвергаемого сушке.

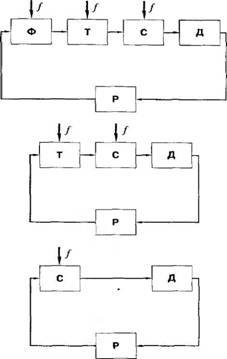

Этим вариантам управления соответствуют три варианта построения системы регулирования, так как технологическая структура сушильного агрегата сводится к схеме: Ф — форсунка, работающая на жидком, газообразном или твердом топливе; Т — топка, выполняющая роль смесителя продуктов сгорания с воздухом: С — сушильный барабан; Д — датчик: Р — регулятор (рис. !).

Выбор вида управления приводит к укорачиванию цепи обратной связи и уменьшению времени прохождения сигнала в процессе регулирования. При этом распределенные по отдельным элементам системы возмущения /в варианте рис. 1а концентрируются на входе одного элемента — сушильного барабана (рис. 1в).

При оценке полученных вариантов управления часто исходят из традиционных представлений об определяющей зависимости качества процесса от инерционности отдельных элементов системы, которая увеличивается с изменением регулирующего воздействия от варианта о к варианту е. Поскольку датчик целесообразнее размещать ближе к точке приложения возмущений, то вариант в кажется более предпочтительным, чем б и тем более а.

Однако необходимо учесть следующие обстоятельства. Возмущения, вызываемые работой форсунки и топки, являются высокочастотными в сравнении с возмущениями, приложенными к сушильному агрегату в виде изменения влажности и температуры компонентов смеси (рис In). Поэтому ни один из имеющихся вариантов управления процессом сушки не будет оптимальным: а и 6 — из-за слишком большой инерционности контура у правления, а в — из-за отсутствия возможности имеющимися средствами загрузки материала в сушильный барабан обеспечить необходимое быстродействие контура управления. Таким образом, хотя на практике обычно стремятся управлять процессом сушки, воздействуя в основном на приток тепла, с точки зрения регулирования рациональнее изменять скорость подачи материала при поддержании расхода тепла на определенном уровне с помошью вторичного контура регулирования.

|

Рис. 1. Блок-схемы вариантов регулирования сушильного барабана, а) по расходу топлива; б) по расходу воздуха в камере смешения, в) по загрузке материала |

|

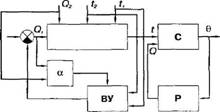

Рис. 2. Структурная схема комбинированной САР |

Рассмотрим особенности смесительной камеры - топки как обл>екта регулирования, считая его в первом п рнбл и жен и и a in i арато м с сосредоточс иными нара мс i - рами. В топку поступают дымовые газы и наружный холодный воздух, соответственно с расходами Q и (>>. температурами и tj и удельными теплоем костя ми С( и

На этапе внедрения технологии создан эффективный механизм нанесения гипсового раствора на марлю. На Рошальском химическом комбинате (Московская обл.) в 1999 г. введена в эксплуатацию установка по производству гипсовых медицинских бинтов мощностью 1.5 млн шт. усл. бинтов. По своему качеству продукция не уступает лучшим зарубежным аналогам, а по цене в 2 раза ниже.

Разработаны составы и технология изготовления многокомпонентных сухих смесей и водно-дисперсных красок строительного назначения с использованием отечественных местных сырьевых ресурсов и химических добавок Подобраны составы сухих плиточных цементных и гипсовых смесей, а также чодно-дисперс - ных красок. Созданные комплексные химические добавки многофункционального действия обеспечивают повышение технологичности процесса и эксплуатационных свойств материалов. Полученные материачы соответствуют по своим показателям аналоги ч н ы м материала м ш вей царской фирмы «Эдинтон». Имеется техническая документация для организации производства сухих строительных смесей и водно-дисперсных красок на базе ОАО <• Центргаз» (г. Тула).

Оказались востребованными рынком разработки по совершенствованию производства на действующих предприятиях с целью снижения себестоимости и повышения качества продукции.

Разработана не имеющая аналогов в мировой практике отопитедьно - вентидяционная система туннельных печей для обжига керамических стеновых изделий. Новизна ее заключается в том, что на позициях загрузки и выгрузки печи обеспечивается прак - лически атмосферное давление, что позволяет минимизировать газообмен с окружающей средой, отказаться от дверей и форкамеры.

Результаты испытаний головной системы, внедренной на ОАО «Ленстройкерамика» (Ленинградская обл.), продемонстрировал и достижение экономии топлива в среднем на 20%.

Найдены технические решения по реализации технологии формования сырца из масс пониженной влажности на действующих предприятиях керамического кирпича с учетом максимального использования имеющихся основных фондов. Пластическая прочность сырца позволяет укладывать его в пакеты, которые затем проходят все стадии технологического процесса без перекладки.

Для реализации предложения создана отоп ител ьно- вентиля и ион - ная система туннельных сушилок, обеспечивающая бездефектную сушку сырца при минимальном расходе теплоносителя.

П о дан н ы м Бутове кого комби нала строительных материалов (Московская обл.). успешно внедрившего с активным участием института технологию жесткого формования, получены следующие результаты. Вовлечено в сферу полезного использования местное глинистое сырье, считавшееся непригодным для производства кирпича. Достигнуто получение кирпича правильной формы без дефектов внешнего вида с четкими у глами и ребрами. что позволяет реализовать его как лицевой материал. Снижена себестоимость единицы продукции на 15% по сравнению с выпускаемым в соседнем цехе традиционным кирпичом пластического формования.

Разработана система автоматизации теплового и газодинамического режима работы сушильного барабана в производстве кирпича полусухого прессования. Оптимизация теплового агрегата позволяет стабилизировать его работу, у величить срок службы. значительно сократить удельный расход топлива и повысить ал а го - съем. Внедрение системы на Зарайском кирпичном заводе (Московская обл.) позволило достичь экономии удельного расхода тепла на сушку глины на 15% и снизить выбросы пыли в окружающую среду.

Разработано и внедрено на Казанском заводе силикатных стеновых материалов ресурсосберегающее теплотехническое и технологическое решение получения качественной извести в коротких вращающихся печах из отходов производства с использованием цепного запечного подогревателя конструкции ВНИИ - строма. Себестоимость продукции снижена на 50%.

|

MmS Im! Шм —<*_ teA<4 faStf Torn* Поправка. В журнале « Строительные материалы» №3-2001 на странице 18. в таблице 2 следует читать в строке <• Водопоглошение а течение 24 ч, мас.%» в 3-й колонке - 0. |

Большую часть в тематике института занимают внедрение ранее выполненных научных разработок, направленных на совершенствование технологических процессов на действующих предприятиях, освоение новых материалов и расширение ассортимента выпускаемой продукции. К их числу относятся работы по организации производства лицевого кирпича объемного окрашивания и методом офактури - вания тычковой и ложковой граней, невзрывчатого разрушающего средства, снижение удельного расхода тепла при производстве извести за счет интенсификации газообмена во вращающихся печах и усовершенствования загрузочного устройства шахтных печей и установки на них выносных вихревых топок и др.

В институте сформировались и развиваются две научные школы, строител ьн ые м атери ал ы плотной и ячеистой структуры из силикатных масс автоклавного и безавтоклавного твердения (лидер школы Ю. В. Гудков) и керамические стеновые изделия и иску сственные пористые заполнители (лидер школы А. А. Ахундов).

В настоящее время из 130 научных сотрудников 25 имеют ученые степени. В институте функционируют аспирантура, диссертационный совет по зашите кандидатских диссертаций. Институт получил го - сударст ве н ну ю а к кред i гга ци ю.

Важну ю роль в успешной работе института играют выросшие в нем вы соко к вал и ф и ц и ро ва н н ы е научные кадры прежней закалки. Это доктор техн. наук, проф. А. А. Ахундов, кандидаты техн. наук Г. Д. Аш - марин, В Н. Бурмистров, А. С. Бычков, В. П. Варламов. Ю. В. Гонтарь, Г. Я. Дуденкова, В. А. Езерский, В В. Иваницкий. В. А. Кондратенко. Ю. В. Котельников, Е. Н.Леонтьев. В. Н. Орловская. В. И. С и няне кий. Ю-В. Смирнов. Р. Н. Шелыганова Н. А. Сапелин. О Н. Токаева. и др

Специалисты института участвуют во многих конференциях общероссийского и международного уровня, представляют нашу страну на международных выставках.

Высокий профессиональный уровень специалистов, владеющих технологией, теплотехникой и автоматизацией, знающих специфику и организацию производства, позволяет выполнять работы на высоком научно-техническом уровне, что подтверждается стабильным финансовым положением в течение всех перестроечных и после перестроечных лет.

Это единственный институт в отрасли, в котором накоплен большой опыт пусконаладочных работ заводов керамических стеновых изделий и черепицы с импортным комплектом оборудования. Мы с оптимизмом смотрим в будущее.

Одним из направлений расширения номенклатуры и повышения качества многих видов строительных материалов является их пориза- Ш1Я за счет введения в сырьевую смесь предварительно полученной технической пены или путем введения в смесь пенообразователей и ее поризация за счет вовлечения диспергированных пузырьков воздуха при интенсивном перемешивании.

В 80-е годы, в связи с развитием производства и применения гипсовых материалов и изделий ВНИИ - стромом им. П. П. Будникова совместно с бывшим институтом ВНИИ ПАВ специально для производства пеиоги псовых материалов и изделий создано и освоено промышленное производство нескольких видов пенообразователей: «Каскад» (авт. свнд. СССР № 967996. 1982 г.). «ТЭАС» (авт. свил. СССР № 1114644. 1984 г.). «Поток» (авт. свид. СССР № 1252322, 1986 г.) и др.

|

Рис. 1. Схема получения пены: / - расходный бак; 2 - поплавковая система, 3 - бак постоянного уровня; 4 - запорный и регулировочный краны. 5 - пеногенератор, 6 - электродвигатель |

С использованием этих пенообразователей и рахчичных видов пе - ногенераторов подучена качественная техническая пена,. организовано массовое производство различных видов пе ноги псовых материалов и изделий, втом числе пеногипсовых тепло - и звукоизоляционных оснований полов. Данная разработка в составе других новых технологий и материалов отмечена премией Совета Министров СССР в области строительства и архитектуры в 1991 г.

В настоящее время в связи с изменившейся экономической ситуацией наметилась тенденция по расширению производства и применения пенобетонных изделий на основе цемента, что объясняется возможностью создания небольших, в том числе мобильных, производств стеновых и теплоизоляционных изделий (11.

Для производства этих изделий как правило, используются упомянутые выше традиционные («гипсовые») пенообразователи, а также разработа н н ые для пожаротушен ия, то есть пенообразователи, не учитывающие специфику пеноцементных бетонов (минералогический состав твердеющих систем и высокое рН жидкой фазы, сравнительно медленное твердение, наличие песка и другие). Вместе с тем объем пустот, образуемый пеной, составляет 40—80% пенобетонных и злел nit. и соответственно свойства пенообразователя и получаемой из него пены относятся к главным факторам, определяющим технологию и свойства готовой продукции.

Однако, несмотря на это, пригодность пенообразователей зачастую оценивается по двум показателям (кратность и стойкость пены) и иногда дополнительно по коэффициенту использования пены. Причем последний показатель, как правило, используют только для экономической оценки рациональности применения пенообразователей.

|

Рис. 2. Общий вид цеха пенобетона ОАО «Бетиз-ЖБИ» |

Опыт показывает, что данных показателей недостаточно для того, чтобы оценить рациональность применения пенообразователя для производства пенобетона, поскольку они не отражают влияния пенообразователя на характеристики пенобетона. Как известно, практически все пенообразователи яв - л я ются п ове р. х ноет но - а кт и в 11 ы м и веществами и в силу своей природы оказывают влияние на физические свойства, скорость твердения и прочностные показатели пенобетона. Причем, за исключением пластифицирующего эффекта, это 1Ш15)ние является, как правило, негативным, вызывает замедление процесса твердения цемента и ухудшает прочностные характеристики бетона и изделий.

Нами впервые была проведена сравнительная комплексная оненка свойств большинства (около 30 видов) применяющихся в стране пенообразователей , выполнен анализ влияния на эти свойства их состава и параметров приготовления, получены и изучены опытные образцы принципиально новых видов и в конечном счете разработан и освоен промышленностью новый, наиболее пригодный для цементных пе - нобето н ов пе нообра зовател ь.

Комплексную оценку пригодности пенообразователей проводили по следующим параметрам:

— рабочая концентрация пенообразователя:

— кратность получаемой пены;

— стойкость пены во времени;

— коэффициент использования пены в пенобетоне;

— стойкость пенобетона во времени;

— сроки схватывания и динамика гидратации цемента в присутствии пенообразователя;

— конечнаяпрочность бетон а;

— пластифицирующий эффект пенообразователя.

Рабочую концентрацию пенообразователя и параметры пены определяли с использованием разработанного ВНИИстромом промышленного пеногенератора ПГ-3. работающего по схеме, приведенной на рис. 1. По той же схеме получали пену для определения параметров пенобетона.

Влияние пенообразователей на гидратацию цемента, прочность и пластифицирующий эффект оце -

|

Рис. 3. Пена, полученная с использованием пенообразователя ПБ-2000 |

Ни вал и иа плотных образцах с составом цемент : песок = 1 : I и контрольной проверкой на пенобетоне с плотностью около 800 кг/м3.

Результаты испытаний показали значительные колебания определяемых параметров у испытанных пенообразователей: рабочая концентрация 2-10%, кратность 3-24, стойкость пены 10 с — 40 мин, коэффициент использования 0,4—0,92, стойкость пенобетона 10—240 мин, замедление гидратации цемента до 3—5 раз, снижение прочности 10—60% и снижение водопотребно - сти (пластификация) 0—30%.

Следует также отметить, что пенообразователи, позволяющие получать при сравнительно низкой рабочей концентрации качественную пену, характеризовались, как правило, низкой стойкостью пенобетон ной массы или ощутимым отрицательным воздействием на гидратацию цемента, соответственно на твердение и конечную прочность бетона, и наоборот.

Например, типичный представитель первого вида пенообразователей «Поток» при рабочей концентрации 2% обеспечивал получение пены с кратностью 20—22, однако стойкость пенобетон ной массы составила всего 12 минут. При применении же типичного представителя второго вила — пенообразователя на основе ПО-6К при рабочей концентрации 5—6% получена пена с кратностью 15—18, стойкость пенобетон ной массы около 100 мин, но пенобетон твердел в первые сутки в 4—5 раз медленнее.

Анализ результатов позволил установить общие закономерности связи свойств пенообразователей с их составом и параметрами получения. Это позволило ОАО «Ивхимпром» синтезировать в лабораторных условиях несколько опытных образцов новых видов пенообразователей. После комплексной проверки во ВН ИИстро - ме были выбраны перспективные и на их основе разработан и освоен на ОАО «Ивхимпром» наиболее приемлемый при п рои звод ст ве различных видов пенобетона пенообразователь П Б-2000.

Этот пенообразователь является биологически мягким продуктом (степень биоразложения больше 90%) и представляет собой водный раствор смеси анионактивных поверхностно-активных веществ, обладающих гидрофобным радикалом различного строения, с добавками, повышающими устойчивость пены рабочего раствора в цементном тесте и улучшающими физические свойства концентрата. Отличительной особенностью этого пенообразователя является то, что в нем воплошено оптимальное сочетание компонентов, обеспечивающее получение высокократной и устойчивой в цементном тесте пены, а отрицательное влияние пенообразователя на гидратацию цемента и конечную прочность пенобетона сведено к минимальному.

Наиболее полные и всесторонние испытания опытной и промышленных партий ПБ-2000 проведены на ОАО «Бетиз-ЖБИ» (г. Тверь) на технологической линии с установкой УПБ для непрерывного приготовления пенобетонной массы, разработан ной и изготовляемой ВНИИстромом. Обший вид цеха показан на рис. 2. Основной вид выпускаемых пенобетонных изделий — стеновые блоки, перегородочные плиты и элементы прижимных стенок.

Схема получения пены на установке УПБ аналогична приведенной на рис. 1. Вначазе приготовляется рабочий раствор из расчета 3 л пенообразователя на каждые 100 л воды, полученный раствор перекачивается в расходный бак установки У ПБ, а затем через поплавкову ю систему поступает в бак постоянного уровня и через регулировочный кран в пеногенератор В пеногене- раторе раствор перемешивается с всас ы вае м ы м 11 з ат мосфер ы возлу - хох! с получением дисперсной технической пены (рис. 3).

Пена из пеногенератора непрерывно поступает в пенобетоносмеси - тель. а ее количество регулируется скоростью подачи раствора пенообразователя в пеногенератор таким образом. чтобы обеспечить требуемую поризацию пенобетонной массы.

В заключение следует отметить, что применение ПБ-2000 требует определен ной корректировки технологии и оборудования для получения пены и изготовления пенобетона. связанной с относительно высокой вязкостью получаемой пены. Например, отмечена необходимость дополнительной настройки пеногенератора и принятие мер по предотвращению агрегирования частиц цемента при приготовлении пенобетона, особенно с низкой плотностью. Последнее достигается более интенсивным перемешиванием или введением добавок, улучшающих смачивание и распределение цемента в пенобетонной массе (диспергатор НФ, разжижитель НФ. С-3 и другие).

Литература

1. Ахундов А. А., Гудков Ю. В, Ива-

Ницкии В. В. Пенобетон — эффективный стеновой и теплоизоляционный материал // Строит.

Материалы. 1997, Jfe |.

ОАО «.ВНИИстром им. П. П. Будникова» на протяжении многих лет является ведущим разработчиком технологий и совершенствования оборудования для производства извести.

Известь находит все более широкое применение в различных отраслях промышленности: строительной, металлургической, химической, сельском хозяйстве, очистке питьевой и сточной воды и т. д. Спрос на известь в настоящее время растет.

Основным видом обжигового оборудования для производства извести являются шахтные и вращающиеся печи. Учитывая износ технологического оборудования и возросшие требования к качеству продукции, необходима модернизация печного парка. Она должна быть направлена на использование резервов действующего и применение наиболее современного высокопроизводительного оборудо ва н и я. Разработа н н ы й во ВНИИстроме запечный цепной подогреватель к известеобжиговым печам предназначен лля термоподготовки (сушки и подогрева) влажного рыхлого карбонатного сырья крупностью до 50 мм. в первую очередь мелового, перед его обжигом.

Запечный цепной подогреватель представляет собой вертикальную футерованную шахту прямоугольного сечения. В ней установлены один под другим тормозящие элементы в виде цепных барабанов, вращающихся в противоположных направлениях с регулируемой скоростью. Цепи, навешенные на каркас барабана, выполняют роль полок и регенеративной насадки, легко пронизываются газовым потоком и эффективно самоочищаются при работе на влажных материалах.

Материал через загрузочную течку поступает в верхнюю часть шахты и. палая навстречу газовому потоку, задерживается и пересыпается в цепных барабанах, подвергаясь интенсивной тепловой обработке во взвешенно- пересыпаюшемся слое. Время термообработки материала в подогревателе регулируется изменением числа оборотов цепных барабанов. Высушенное и подогретое сырье через пересыпное устройство переходной камеры посту пает во вращающуюся печь.

Конструкция запечного подогревателя успешно прошла испытания: при термообработке мелового сырья с влажностью до 30% при размере кусков до 50 мм отходящими газами опытной вращающейся печи с начальной температурой 700—800°С материал практически полностью высушивался и нагревался до 200"С.

Достигнутый влагосъем (150— 200 кг/м3 час) в несколько раз выше, чем в традиционных барабанах или в зоне цепей и тешообменных устройств вращающейся печи. При этом не наблюдалось намазывания материала на цепи или отложения материааа на стенках шахты подогревателя. Высокая интенсивность теплопередачи достигнута при сравнительно низком аэродинамическом сопротивлении (не выше 1000 Па).

По ре зуд ьтата м и ссл е дова н и и изготовлен и внедрен запечный подогреватель к известеобжиговой вращающейся печи 2.2x23м Казанского ЗСМ Печь работает на влажных отходах дробления сырья.

Экономическая эффективность установки запечного подогревателя сырья заключается в возможности снижения удельного расхода тепла на обжиг извести на 20—30% и повышения производительности вращающейся печи на 5—10%.

Для низкотемпературных зон и звестеобж и говой вращаюше йся печи, работающей на влажном меле, положительно зарекомендовали себя заборные лопасти и цепной теплообменник с винтовой навеской цепей и малой стрелой провисания. Внутренние теплообменные устройства установлены на вращающейся печи размером 3,6x81 м Белгородского кем.

|

Ю. В. КОТЕЛЬНИКОВ, зав, отделом извести ОАО «ВНИИстром им. П. П. Будникова» |