Состав и строение композита

Механические и другие свойства композита определяются тремя основными параметрами: высокой прочностью упрочняющих компонентов, жесткостью матрицы и прочностью связи на границе мат - рица-упрочнитель. Соотношение этих параметров характеризует весь комплекс механических свойств материала и механизм его разрушения. Работоспособность композита обеспечивается как правильным выбором исходных компонентов, так и рациональной технологией производства, обеспечивающей сохранение их первоначальных свойств.

Многообразие упрочняющих и матричных материалов, а также схем армирования позволяет направленно регулировать прочность, жесткость, уровень рабочих температур и другие свойства путем подбора состава, изменения соотношения компонентов и др.

Для волокнистых композиционных материалов существует несколько классификаций, например материаловедческий (по природе компонентов); конструктивный (по типу арматуры и ее ориентации в матрице). Можно выделить несколько больших групп композитов: с полимерной матрицей (пластики), с металлической матрицей (ме- таллокомпозиты), с керамической матрицей и матрицей из углерода.

В зависимости от природы армирующих волокон различают следующие композиты, например, на полимерной матрице: стеклопластики, углепластики, боропластики, органопластики и т. д. То же и на других матрицах.

Различают композит и от способов армирования: компактно образованные из слоев, армированных параллельно-непрерывными волокнами, армированные тканями с хаотическим и пространственным армированием.

В зависимости от вида армирования композиты могут быть разделены на две группы: дисперсно-упрочненные и волокнистые, которые отличаются структурой и механизмом образования высокой прочности.

Дисперсно-упрочненные композиты представляют собой материал, в матрице которого равномерно распределены мелкодисперсные частицы, оптимальное их содержание 2-4%. Но эффект упрочнения связан с размерами частиц и их сближением, т. е. концентрацией. Например, при упрочнении мелкими частицами d = 0,001-0,1 мкм объемная концентрация может доходить до 15%; при частицах более 1,0 мкм объемная концентрация может быть 25% и более. При этом повышается прочность, твердость, теплостойкость, сохраняется эластичность (например, матрица — битум, каучук, полимер; упрочняющие частицы — мел, слюда, углерод, кремнезем, известняк). В таких материалах при нагружении всю нагрузку воспринимает матрица.

В волокнистых композитах высокопрочные волокна воспринимают основные напряжения при внешних нагрузках и обеспечивают жесткость и прочность композита. Особенность волокнистой композиционной структуры заключается в равномерном распределении волокон в пластичной матрице, объемная доля их может достигать 75% и более.

Армирующие волокна должны удовлетворять комплексу эксплуатационных и технологических требований. К первым относятся требования по прочности, жесткости, плотности, стабильности свойств в определенном температурном интервале, химической стойкости и т. п.

Теоретическая прочность материалов возрастает с увеличением модуля упругости и поверхностной энергии вещества и падает с увеличением расстояния между соседними атомными плоскостями (см. табл. 1.3 и формулу (1.28)).

Таким образом, высокопрочные твердые тела должны иметь высокие модули упругости и поверхностную энергию и возможно большее число атомов в единице объема. Этим требованиям удовлетворяют бериллий, бор, углерод, азот, кислород, алюминий и кремний. Наиболее прочные материалы всегда содержат один из этих элементов, а зачастую состоят только из этих элементов.

При создании волокнистых композитов применяются высокопрочные стеклянные, углеродные, борные и органические волокна, металлические проволоки, а также волокна и нитевидные кристаллы ряда карбидов, оксидов, нитридов и других соединений. Арматурные компоненты в композитах применяются в виде моноволокон, нитей, проволок, жгутов, сеток, тканей, лент, холстов.

К технологическим требованиям относятся такие, которые дают возможность создания высокопроизводительного процесса изготовления изделий на их основе. Важным требованием также является совместимость волокон с материалом матрицы, т. е. возможность достижения прочной связи волокно-матрица при сохранении исходных значений механических свойств компонентов.

Зависимости между деформациями и напряжениями различны в изотропных и анизотропных материалах. В изотропном упругом теле главные оси напряжений и деформаций совпадают, в анизотропном — нет. Если упрочнитель представляет собой уложенную в определенном порядке систему волокон, то модули упругости композита в различных направлениях могут существенно различаться. В таких анизотропных телах каждая компонента (матрица и упрочнитель) деформированного состояния зависит от каждой из компонент напряженного состояния. Следовательно, в анизотропном теле главные оси напряженного и деформированного состояний не совпадают.

|

|

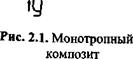

Композиты с однонаправленной укладкой волокна называются монотропными (рис. 2.1). В монотропных композитах модули упругости и коэффициенты Пуассона имеют различные значения в направлении осей. Наиболее характерным видом анизотропии для композитов является ортотропия, обладающая симметрией относительно трех взаимно перпендикулярных плоскостей. Здесь, в зависимости от монотропии, оси Хи Y неравномерны.

|

|

|

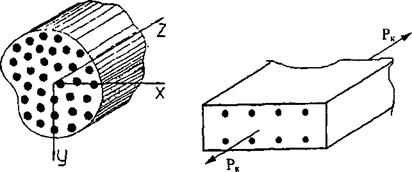

Рис. 2.2. Расчетная схема простой модели композита |

Матричные материалы. Матрица обеспечивает монолитность композита, фиксирует форму изделия и взаимное расположение армирующих волокон, распределяет действующие напряжения по объему материала, обеспечивая равномерную нагрузку на волокна и ее перераспределение при разрушении частиц волокон. Материал матрицы определяет метод изготовления изделий, возможность выполнения конструкций заданных габаритов и формы, а также параметры технических процессов и т. д. Требования, предъявляемые к матрицам, можно разделить на эксплуатационные и технологические. К эксплуатационным относятся требования, связанные с механи

ческими и физико-химическими свойствами материала матрицы, обеспечивающими работоспособность композиции при действии различных эксплуатационных факторов. Технологические требования определяются процессами получения композита, т. е. совмещения армирующих волокон с матрицей и окончательного формирования изделия.

Целью технологических операций является обеспечение равномерного распределения волокон в матрице (без касания между собой) при заданном их объемном содержании; максимально возможное сохранение свойств волокон, главное - прочности; создание достаточно надежного взаимодействия на границе волокно-матрица.

Границы раздела. В первую очередь адгезионное (склеивающее) взаимодействие волокна и матрицы определяет уровень свойств композитов и их работу при эксплуатации. Локальные напряжения в композите достигают максимальных значений вблизи или непосредственно на границе раздела, где обычно и начинается разрушение материала. Граница раздела должна обеспечивать эффективную передачу нагрузки от матрицы на волокна. Адгезионная связь по границе раздела не должна разрушаться под действием термических и усадочных напряжений вследствие различия в температурном коэффициенте линейного расширения матрицы и волокна или в результате химической усадки связующего при его отвердении. Защита волокон от внешнего воздействия также в значительной степени определяется адгезионным взаимодействием по границе раздела.