Определение состава бетона

Подбор состава бетона производят с целью получения бетона с требуемыми качественными показателями, установленными в проектной документации на изделия или конструкции, при минимальном расходе цемента или другого вяжущего. Состав бетона подбирают на средний уровень прочности бетона, устанавливаемый в соответствии с фактической его однородностью по прочности на сжатие, растяжение или растяжение при изгибе. В начальный момент, когда отсутствуют данные о фактической однородности, за средний уровень прочности принимают требуемую прочность бетона RT = 1,1 RHopM, (где RhoPm — нормируемое значение прочности бетона: отпускной или передаточной для сборных конструкций; в промежуточном и проектном возрасте — для монолитных конструкций и товарного бетона. RmpM = В(М) с. В, М — класс или соответствующая марка бетона; с — уровень отпускной, передаточной и проектной прочности бетона, в долях единицы. В среднем для отпускной и передаточной прочности бетона принимают с = 0,7; для проектной прочности с = 1). Подбор состава бетона включает в себя определение номинального состава, расчет и передачу в производство рабочего состава. Номинальный состав бетона определяют в следующей последовательности: устанавливают характеристики исходных материалов, производят расчет начального и дополнительных составов бетона, делают пробные замесы всех составов с корректировкой удобоукладываемости бетонной смеси; изготовляют и испытывают образцы бетона по всем требуемым показателям качества; обрабатывают полученные результаты и выбирают номинальный состав бетона, обеспечивающий получение бетонной смеси и бетона с требуемыми показателями качества при минимальном расходе вяжущего.

Начальный состав бетона рассчитывают исходя из фактических характеристик материалов по известным методикам. Дополнительные составы рассчитывают аналогично начальному при значениях

варьируемых параметров состава, отличающихся от принятых при расчете начального на ±(15...30%). После определения номинального состава устанавливают рабочий состав бетона с учетом фактической влажности заполнителей, который передают в производство.

При изготовлении бетонных и железобетонных изделий и конструкций с целью повышения их надежности и безопасности проводят статистический контроль и приемку бетона по прочности с учетом фактической однородности.

Контроль может осуществляться разрушающим (по результатам испытаний образцов на прессе) или неразрушающим (ультразвуковым сквозным прозвучиванием или отрывом со скалыванием) методами. Прочность на растяжение и сжатие в проектном возрасте (для сборных конструкций) контролируется только по образцам.

Для определения однородности прочности бетона номинального рабочего состава на месте изготовления конструкций в течение месяца так называемого анализируемого периода производят отбор не менее 30 проб бетонной смеси (по две пробы от каждой партии бетона), из которых изготовляют соответствующее количество серий контрольных образцов по каждому виду прочности (отпускной, передаточной, в промежуточном и проектном возрасте). В состав партии включают бетон, изготовляемый по одной технологии в течение не менее одной смены и не более недели. При неразрушающем методе контролируют 10% конструкций, но не менее 3 в партии. В качестве характеристики однородности прочности бетона используют средний коэффициент вариации по всем партиям бетона за месяц. Его вычисляют как среднеарифметическое из 15 коэффициентов вариации локальных партий бетона. Далее, исходя из найденного среднего партионного коэффициента вариации в соответствии с рекомендуемыми правилами контроля прочности бетона, определяют коэффициенты требуемой прочности бетона, на основании которых вычисляют контрольные характеристики требуемой (Rm), среднего

уровня (Ry), верхней предупредительной границы прочности (R^nr)

и некоторые другие ограничительные характеристики прочности бетона (в проектном возрасте) и локальных коэффициентов вариации прочности по отдельным партиям.

Вычисленные характеристики однородности и прочности бетона используются для контроля производства в течение так называемого контролируемого периода, продолжительность которого также составляет один месяц. Сохраняя в этот период методику отбора и испытания проб бетонной смеси, принимают его за анализируемый и вычисляют новые значения среднего партионного коэффициента прочности и других статических характеристик прочности бетона, которые распространяют на последующий контролируемый период и т. д.

Приведенная методика подбора состава бетона распространяется на все его виды. Учитывая большой объем вычислений, все расчеты и анализ полученных данных выполняются на компьютере по специальной программе.

1. Расчет начального и дополнительных составов бетона начинают с определения цементно-водного отношения по формулам (10.2) или (10.3) исходя из заданного класса (марки) бетона. Выбор марки цемента производят по таблице:

|

Марка бетона |

М150 |

М200 |

М250 |

М300 |

М350 |

М400 |

М450 |

М500 |

М600 |

|

Марка цемента |

300 |

300 400 |

300 400 |

400 500 |

400 500 |

500 600 |

550 600 |

550 600 |

600 |

При расчете состава бетона для конструкций, не подвергающихся агрессивным воздействиям, принимают вычисленное водо-цементное отношение, обеспечивающее требуемую прочность бетона. Однако к гидротехническим и другим конструкциям могут предъявляться дополнительные требования (по морозостойкости, водонепроницаемости, стойкости против химической коррозии и т. п.). Поэтому расчет состава гидротехнического и дорожного бетонов необходимо производить с учетом установленного нормами ограничения В/Ц.

2. Количество воды затворения находят в зависимости от заданной подвижности или жесткости бетонной смеси по графикам или таблицам с учетом водопотребности мелкого заполнителя.

3. Расход цемента находят, зная количество воды затворения и водоцементное отношение: Ц = В/(В/Ц). Если расход цемента на 1 м3 бетона окажется меньше допускаемого по нормам, то количество его следует увеличить до требуемой нормы, сохранив прежнее ВГЦ. Расход воды при этом пересчитывают исходя из увеличенного расхода цемента. Минимальный расход вяжущего для бетонных конструкций — 200 кг/м3, для железобетонных — 220 кг/м3 и конструкций, работающих в агрессивных средах, — 250 кг/м3.

4. Расход крупного и мелкого заполнителей определяют исходя из следующих положений:

а) объем плотно уложенного бетона (принимают в расчете равным 1 м3 или 1000 дм3 без учета воздушных пустот) слагается из объема зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей. Уравнение, выражающее это положение и называемое уравнением абсолютных объемов, может быть представлено в следующем виде:

Ц В П К tnnn

Рц Рв Рп Рк

б) пустоты между зернами крупного заполнителя должны быть заполнены растворной частью с учетом некоторой раздвижки зерен, величина которой определяется коэффициентом раздвижки КРАЗД.

К „

|

7ПУСТ. К ' КрАЗД > |

Ц В П -2_ + +

|

ц в + —; с уче- Рц Рв |

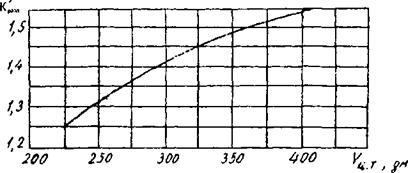

Рц Рв Рп Рн. к где Ц, В, П — расходыхоответственно цемента, воды, песка и крупного заполнителя, кг/м1; Рц, рв, рп, рк -—плотности этих. материалов; рн к — насыпная плотность крупного заполнителя; VПУСТ к — относительный объем пустот (пустотность) крупного заполнителя, определяемый ПО формуле У ПУСТ. К - (Рн. к I Рк )КрАЗД — коэффициент раздвижки: для жестких бетонных смесей, КРАЗД — 1,05-1,15, в среднем 1,1, для подвижных смесей — по графику (рис. 10.10) в зависимости от объема цементного теста Уцт Уцт

том водопотребности песка ( Вп). Кразд ~ Кразд + (7 + 5Я)0,03 .

|

Рис. 10.10. Значения К'РАЗД для пластичных бетонных смесей, изготовляемых с применением песка средней крупности (Вп = 7%) |

Решая совместно приведенные выше два уравнения, получаем формулы для определения расходов (кг/м3): крупного заполнителя

у ПУСТ^РАЗД | 1

Рн. к Рк

и песка

,000—2--—-—

|

П = |

■Ра - (10.5)

Рц Рв Рк

Таким образом, определен начальный состав бетона в виде расхода (кг/м3) компонентов: Ц, В, П, К. Он может быть выражен в относительных единицах (по отношению к массе цемента):

1 :В1Ц:П/Ц:К/Ц.

Состав бетона проверяют и уточняют путем пробного замеса бетонной смеси, приготовляемой из производственных материалов.

Лабораторный состав бетона, полученный для сухих заполнителей, пересчитывают на рабочий состав с учетом влажности заполнителей, которая может меняться в процессе производства работ.