Легкие бетоны

Бетоны на пористых заполнителях

Легкие бетоны на пористых заполнителях получают все большее применение в строительстве благодаря меньшей плотности при достаточно большой прочности и ряду сравнительно благоприятных свойств — повышенной долговечности, морозостойкости, водонепроницаемости, огнестойкости, коррозионной стойкости, меньшей теплопроводности и стоимости. Минеральная преимущественно основа легких бетонов и отсутствие вредных примесей в используемом сырье делает эти бетоны экологически чистыми и безопасными. Это позволяет успешно использовать их в несущих сборных И МОНОЛИТ-

273

ных конструкциях — колоннах, плитах перекрытий, балках, фермах, пролетных строениях мостов, куполах, каркасах высотных зданий, силосах, элеваторах и др. сооружениях; в ограждающих конструкциях — однослойных наружных стенах и плитах покрытий, а также в качестве теплозвукоизоляционного материала в слоистых конструкциях наружных стен и плит покрытий, межквартирных перегородках и междуэтажных перекрытиях.

Широта и эффективность применения легких бетонов на пористых заполнителях в различных областях строительства связаны с развитием производства, совершенствованием технологии и повышением качества пористых заполнителей, в том числе из нетрадиционных сырьевых источников.

Пористые заполнители, используемые для изготовления легких бетонов, подразделяются на природные и искусственные. Природные получают путем дробления и рассева на фракции горных пород — вулканического туфа, лавы, пемзы, известняка-ракушечника и других пористых горных пород.

Искусственные пористые заполнители являются продуктами термической обработки минерального сырья, а также отходами металлургической и химической промышленности — доменные, элек- тротермофосфорные и топливные шлаки и золы ТЭС.

Традиционно выпускаемые пористые заполнители

Керамзитовый гравий — легкий пористый и прочный заполнитель насыпной плотностью 250...800 кг/м3 — получают обжигом при 1000... 1200 °С сырцовых гранул, приготовленных из вспучивающихся глин. При обжиге из глины выделяются газообразные продукты, образующиеся при дегидратации минералов глин и выгорании органических примесей, которые вспучивают гранулы. Вспучиванию способствует выделение С02 в реакции восстановления окиси железа в закись — Fe203+CO—>C02+2Fe О при обжиге в восстановительной среде. Керамзит является основным видом пористого заполнителя.

Керамзитовый песок крупностью до 5 мм получают обжигом мелких глиняных гранул во взвешенном состоянии (кипящем слое), а также путем дробления зерен гравия.

Шлаковая пемза — это пористый быстроохлажденный расплав металлических шлаков (обычно доменных), вспучивающихся за счет выделяющихся из шлаков растворенных газов и пара при их быст-

274

ром охлаждении. Большие куски пемзы дробят и рассеивают на фракции. Производство шлаковой пемзы в качестве побочного продукта организуется предприятиями металлургической промышленности.

Гранулированные шлаки (доменный и электротермофосфорный) представляют собой крупные пористые зерна размером 5... 10 мм.

Топливные шлаки — кусковые пористые материалы, получающиеся в результате вспучивания и спекания глинистых примесей, содержащихся в угле при его сжигании в топках котельных. Шлаки дробят и рассеивают на фракции, частично удаляют несгоревшие частицы угля и золу, из которой затем делают зольный и глинозольный гравий.

Аглопорит получают обжигом глиносодержащего сырья с добавлением 8... 10% каменного угля на решетках агломерационных машин. Уголь выгорает и частицы сырья спекаются. Для изготовления аглопорита пригодны легкоплавкие глины, лессы, золы, шлаки и углесодержащие шахтные породы. Алгопорит выпускают в виде пористого песка, щебня и гравия.

Шунгизит получают вспучиванием при обжиге до 1120... 1150 °С графитосодержащей сланцевой породы — шунгита. Шунгизит является разновидностью керамзита, но меньшей прочности.

Вспученный перлит получают обжигом при 950... 1200 °С водосодержащих вулканических стеклообразных пород — обсидана, перлита, пехштейна. Выделяющаяся при обжиге вода в парообразном состоянии вспучивает гранулы исходной породы с увеличением объема в 10.. .20 раз.

Вспученный вермикулит образуется вспучиванием при обжиге до 1000... 1200 °С гидрослюд, содержащих 8... 18% связанной воды. Начальный их объем при выделении этой воды в парообразном состоянии увеличивается в 15...20 раз. Вспученный вермикулит имеет вид пористого песка и щебня. Насыпная плотность их —

80.. .300 кг/м3.

Истощение сырьевой базы хорошо вспучивающихся глин требует разработки новых способов получения пористых заполнителей из других видов сырья. В мировой практике накоплен большой опыт получения пористых заполнителей из техногенных отходов, в первую очередь металлургических и топливных шлаков и зол. В частности, из шлаков ферросплавного производства получен шлакостекло- гранулянт (ШСГ) двух классов по назначению: А — для конструкционно-теплоизоляционных бетонов и Б - для конструкционных, в том числе высокопрочных, классов до В80 включительно. Себестоимость ШСГ в 3...5 раз меньше, чем керамзита, а энергозатраты на производство — на порядок без снижения прочности.

Из шлакозольных отходов ТЭС получен малоэнергоемкий пористый заполнитель — шлакозит, обладающий прочностью на сжатие в цилиндре 8 МПа при насыпной плотности 800 кг/м3. Является перспективным конструкционным материалом.

Имеется положительный опыт изготовления пористого гравия типа керамзита из отходов углеобогащения, содержащих до 15% несгоревшего угля.

Использование техногенных отходов для производства высококачественных пористых заполнителей повышенной прочности и малой насыпной плотности представляет собой новое направление в технологии пористых заполнителей и легких бетонов, развиваемое в России, США и других странах, предопределяемое неограниченными запасами этих отходов и природоохранными требованиями их утилизации.

Для теплоизоляционных и некоторых конструкционно-теплоизоляционных легких бетонов применяют органические легкие заполнители из древесины, стеблей хлопчатника, костры, гранул пено - полистирола и пенополиуретана, пористого стекла, различных волокон и др.

Наибольшее применение для изготовления легких бетонов из перечисленных органических заполнителей получили пенополисти - рольные гранулы размерами 0,6...20 мм с насыпной плотностью

10.. .35 кг/м3. Бетон, изготовленный на таких гранулах, называется полистиролбетоном.

Пористые заполнители, так же как и плотные, делят на крупные (пористый гравий или щебень) с размером кусков 5^40 мм и мелкие (пористый песок), состоящие из частиц менее 5 мм. Пористый песок рассеивают на две фракции ■— до 1,2 мм (мелкий песок) и 1,2-5 мм (крупный песок). Пористый щебень (гравий) следует разделять на фракции — 5-10, 10-20, 20-40 мм.

По насыпной плотности в сухом состоянии (кг/м3) пористые заполнители разделяют на марки 250... 1100.

Прочность пористого щебня (гравия) определяют по стандартной методике путем раздавливания зерен в стальном цилиндре и подразделяют на марки: не менее 5 (для засыпок) и от 25 до 200 для бетонов.

Пористый гравий, щебень и песок периодически должны испытывать на теплопроводность и радиационно-гигиеническую оценку.

Теория легких бетонов основана на зависимости прочности легкого бетона, плотности и коэффициента выхода от расхода воды, установленной Н. А. Поповым (рис. 10.15). Коэффициент выхода вычисляют по формуле

SHAPE * MERGEFORMAT

|

б С |

|

+ vu |

(10.12)

где V6ciV[f, Vu, VK — объемы: уплотненной бетонной смеси и насыпные цемента, мелкого и крупного заполнителей; /? — всегда меньше единицы (0,6-0,8).

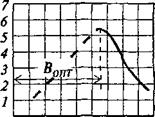

Кривая зависимости прочности от расхода воды имеет две ветви. Левая (восходящая) показывает, что прочность бетона при повышении расхода воды постепенно возрастает. Это объясняется увеличением удобоукладываемости бетонной смеси и плотности бетона. Правая (нисходящая) ветвь кривой свидетельствует о том, что после достижения наибольшего уплотнения смеси (т. е. минимального коэффициента выхода) увеличение расхода воды приводит к возрастанию объема пор, образованных несвязанной цементом водой, и к понижению прочности бетона.

|

О 100 200 300 400 Расход воды, кг/м3 |

|

№ 3 I £25 Є О at аг |

|

1 Е 0,7 § 0,6 4*'* I |

|

і |

|

_ Волт |

||||||||

|

v |

Л |

|||||||

|

1 1 |

||||||||

|

200 300 400 з |

|

100 Расход воды, кг/м |

Рис. 10.15. Зависимость прочности легкого бетона и коэффициента выхода от расхода воды затворения:

|

опт |

• оптимальное количество воды

В легком бетоне отчетливо проявляется вредное влияние недостатка воды и меньше — ее избытка.

Прочность легкого бетона R зависит от марки цемента, цементно-водного отношения, прочности пористого заполнителя и может быть приближенно определена по формуле (10.2), имеющей в определенных границах Ц/В такой же вид, как и для тяжелых бетонов: R = АЯц(Ц/В -Ь), только безразмерные параметры А и Ь другие.

Чем ниже прочность пористого заполнителя, тем меньше величины АпЬ.

При оптимальном количестве воды затворения, подобранном для применяемых цемента и заполнителей, прочность легкого бетона зависит главным образом от марки и расхода цемента:

R = KRij (Ц-Ц0), (10.13)

где Кп Ц0 — параметры, определяемые путем испытания образцов бетона, изготовленных с оптимальным количеством воды, но с разными расходами цемента и твердевших в тех же условиях, что и легкобетонные изделия (К — безразмерный, Ц0 — имеет размерность расхода цемента).

Свойства легких бетонов. Качество легких бетонов оценивают двумя важнейшим показателями — классами по прочности на сжатие (В, МПа) и марками по средней плотности (D, кг/м3).

По средней плотности в соответствии с назначением и классами по прочности на сжатие легкие бетоны подразделяются на:

— теплоизоляционные, D<500; ВО,35; ВО,5; ВО,75; Bl; Bl,5; В2;

— конструкционно-теплоизоляционные, D500...D1400; В2,5; В3,5; В5; В7,5; В10;

— конструкционные, D1400...D2000; В12,5; В15; В20; В25; В30; В35; В40; В50; В60. Допускается применение классов В22,5 и В27,5 вместо В25 и В30 при технико-экономическом обосновании.

Все перечисленные виды бетонов могут использоваться для изготовления как сборных, так и монолитных, в том числе армированных конструкций. Особенно эффективны по параметрам энергоресурсосбережения и массы, здания, построенные целиком из легких бетонов. Для ограждающих одно - и многослойных конструкций зданий разной этажности широко используется полистиролбетон D200...D500 классов по прочности на сжатие В0,35...В2,5 и теплопроводностью в сухом состоянии Xq = 0,065...0,13 Вт/(м °С). Модифицированный полистиролбетон на малоклинкерном композиционном вяжущем, содержащем не более 25...30% клинкера, и высоко - поризованной пластифицированной матрице, разработанный НИИЖБ, имеет среднюю плотность D150...D250, классы по прочности на сжатие ВО, 15...ВО,5, теплопроводность Хо = 0,052...0,075 Вт/(м °С). Он используется для монолитной теплоизоляции слоистых наружных стен и плит покрытий. Имея хорошее сцепление с конструкционными слоями, монолитный полистиролбетон обеспечивает совместную работу всех слоев конструкции как единого це

лого. Отпадает надобность в связях, повышается теплотехническая однородность, снижается теплопроводность и толщина ограждающей конструкции. Из конструкционно-теплоизоляционного поли - стиролбетона средней плотности D300...D600, классов по прочности на сжатие В1...ВЗ,5, делают стеновые мелкие и крупные блоки, используемые для кладки не несущих и самонесущих однослойных и с облицовкой наружных стен. Аналогичное применение имеют легкие бетоны и на других пористых заполнителях — керамзите, гранулированном пеностекле, вулканическом пепле и трепеле. Легкий бетон на этих заполнителях имеет среднюю плотность D300...D700, классы по прочности на сжатие — В0,5...ВЗ,5 и теплопроводность — Ао=0,1...0,2 Вт/(м-°С).

Конструкционные легкие бетоны широко применяются для изготовления сборных, в том числе преднапряженных, и монолитных бетонных и железобетонных конструкций, обеспечивая высокий технико-экономический эффект — снижение массы зданий, расхода арматуры и площади сечений конструкций, что существенно уменьшает расчетную нагрузку, в которой до 50% составляет собственный вес конструкций. Специфические свойства легких бетонов особенно проявляются при высотном строительстве зданий: существенно повышают их энергоэффективностъ. Сейсмостойкость, огнестойкость и пожаробезопасность снижают начальные и эксплуатационные расходы.

Для изготовления высокопрочного легкого бетона средней плотности D1800...D2000 классов В50...В90 для конструкций высотных зданий, платформ на морских шельфах, большепролетных строений мостов, аэродромов, силосов и элеваторов диаметром более 20 м, высотой 60...80 м, кольцевых опорных балок сводов - оболочек и других сооружений используется прочный пористый заполнитель (керамзит, шлаковая пемза, шлакостеклогранулят) фракций 5... 10 мм с прочностью на сжатие в цилиндре 8,5.. .9 МПа и насыпной плотностью 600...800 кг/м3. Пористый песок в этом случае полностью или частично заменяется на плотный.

Морозостойкость и водонепроницаемость легких бетонов устанавливаются в зависимости от назначения и условий эксплуатации конструкций и могут достигать для конструкционных бетонов мостов, морских платформ, высоконапорных труб, безрулонных кровельных плит, аэродромов и других гидротехнических сооружений высоких марок по морозостойкости F > 1000 и водонепроницаемости W20. Для наружных стен зданий обычно применяют легкие бетоны марок по морозостойкости F25; F35; F50, по водонепроницаемости — W2, W4.

Высокие морозостойкость и водонепроницаемость легких бетонов обусловлены формированием плотной контактной зоны пористых заполнителей с цементирующей матрицей и мелкими замкнутыми, равномерно распределенными порами в цементном камне матрицы. Малая водопроницаемость плотных легких бетонов подтверждается долговременной эксплуатацией возведенных из них гидротехнических сооружений в Армении и Грузии, а также испытанием напорных железобетонных труб. Со временем, как показывают испытания, водопроницаемость легких бетонов уменьшается вследствие закупорки части пор в цементном камне продуктами продолжающейся гидратации цемента.

Теплопроводность является важной строительной характеристикой легких бетонов, определяющей наряду с прочностью и средней плотностью эффективность их применения в ограждающих и несущих конструкциях.

Разработанные новые стандарты организаций РОИС[8] (СТО 00044807-001-2006) и РНТО[9] (СТО 17532043-001-2005), устанавливающие рациональные, с учетом энергосбережения, нормы сопротивления теплопередаче ограждающих конструкций, позволяют делать их однослойными небольшой, 0,3...0,5 м, толщины, что значительно улучшает их тепловлажностный режим и повышает долговечность. Средняя плотность легких бетонов на неорганических пористых заполнителях (керамзите, шлаковой пемзе, перлите, вермикулите, шунгизите, зольном гравии) и пенополистирольных гранулах, удовлетворяющая этим нормам, составляет 500...800 кг/м[10] при теплопроводности по группе Б СНиП П-3-79*-0,18.. .0,26 Вт/(м °С).

Стандарты, таким образом, возвращают в практику строительства традиционные строительные материалы - кирпич, легкие бетоны, хорошо зарекомендовавшие себя в однослойных наружных стенах на протяжении многих столетий.

Снижение теплопроводности легкого бетона на минеральной основе возможно за счет уменьшения насыпной плотности неорганических пористых заполнителей без снижения их прочности, а также модифицирования и снижения плотности и теплопроводности цементирующей матрицы.

Крупнопористый бетон

В состав крупнопористого (беспесчаного) бетона входит гравий или щебень крупностью 5-20 мм, портландцемент или шлакопортландцемент М300-М400 и вода. За счет исключения песка из состава крупнопористого бетона его плотность уменьшается примерно на 600—700 кг/м3 и составляет 1700-1900 кг/м3. Отсутствие песка и ограниченный расход цемента (70-150 кг/м3) позволяют получить пористый бетон теплопроводностью 0,55-0,8 Вг/(м °С) и марками М15-М75. Крупнопористый бетон целесообразно применять в районах, богатых гравием. Из крупнопористого бетона возводят монолитные наружные стены зданий, изготовляют крупные стеновые блоки. Стены из крупнопористого бетона оштукатуривают с двух сторон, чтобы устранить продувание.

Крупнопористый бетон на пористом заполнителе (керамзитовом гравии и т. п.) имеет небольшую плотность (500-700 кг/м3) и используется как конструкционно-теплоизоляционный материал.

Г ипсобетон

Гипсобетон изготовляют на основе строительного гипса, высокопрочного гипса и гипсоцементнопуццоланового вяжущего, обеспечивающего получение водостойких изделий. Для уменьшения плотности стремятся применять пористые заполнители (топливные шлаки, керамзитовый гравий, шлаковую пемзу и т. п.), а также комбинированный заполнитель из кварцевого песка и древесных опилок. С этой целью вводят породообразующие добавки, позволяющие снизить плотность гипсобетона. Для повышения прочности на изгиб и уменьшения хрупкости в состав гипсобетона вводят волокнистые наполнители (древесные волокна, измельченную бумажную массу и т. п.).

Крупноразмерные изделия изготовляют способом непрерывного вибропроката на специальных станах. Отформованные затвердевшие изделия высушивают в сушильных камерах.

Плотность гипсобетонов в зависимости от применяемого заполнителя и водогипсового отношения составляет 1000-1600 кг/м3, а марки — М25 и М50.

Гипсобетон широко применяют для изготовления сплошных и пустотелых плит перегородок. Плиты можно армировать штукатурной дранью, камышом и т. п. Стальная арматура (проволока) должна быть защищена от коррозии специальной обмазкой (цементноказеиновой, битумной или полимерной). На водостойком гипсоце - ментнопуццолановом вяжущем изготовляют мелкие камни и крупные блоки для внутренних и наружных стен жилых, сельскохозяйственных производственных зданий с относительной влажностью помещений до 75%.

Ячеистые бетоны

Ячеистый бетон — это искусственный экологически чистый камень ячеисто-пористой структуры, малой средней плотности (200... 1200 кг/м3) и теплопроводности (0,06...0,23 Вт/(м °С) в сухом состоянии) получаемый при твердении высокопоризованной смеси минерального вяжущего, заполнителя, наполнителей и специальных добавок. По структуре он напоминает природную вулканическую пемзу.

Ячеистые бетоны обладают высокими теплозащитными свойствами и достаточно большой прочностью, позволяющими широко использовать их при соответствующей средней плотности в наружных стенах зданий разной этажности, армированных плитах покрытий и перекрытий, стеновых панелях и перемычках, а также в качестве эффективного утеплителя, звукоизоляционного и звукопоглощающего материала и пористых заполнителей для легких бетонов.

Особенно широкое применение имеют мелкие стеновые блоки 0,6x0,25x0,3(0,2)м из автоклавного газобетона средней плотности

400.. .600 кг/м3, укладываемые на клеевом растворе.

Для малоэтажного строительства заводы ячеистого бетона поставляют полные комплекты деталей зданий, включающие стеновые блоки, перемычки, перегородочные плиты, плиты покрытий и перекрытий.

Свойства ячеистого бетона

Прочность и плотность являются определяющими качественными показателями ячеистого бетона. Взаимосвязь между ними достаточно хорошо описывается эмпирической зависимостью в виде кубической параболы i? = 53D3 -56D2 + 29D -3,6МПа (здесь D — средняя относительная плотность ячеистого бетона в долях единицы). Расчеты по ней дают хорошее совпадение с экспериментальными данными. Например, для D = 0,5, R = 3,5 МПа, или 36 кгс/см2;

282

D = 0,6, R= 5,1 МПа, или 52 кгс/см2; D = 0,2, R = 0,384 МПа, или 4 кгс/см2.

Установлены следующие классы ячеистого бетона по прочности на сжатие (в интервале средних плотностей 300... 1200 кг/м3): ВО,5; ВО,75; В1; Bl,5; В2; В2,5; В3,5; В5; В7,5; В10; В12.5; В15 МПа.

Соотношение между маркой кгс/см2 и классом ячеистого бетона

в МПа составляет R /В = 14,139.

Водопоглощение и морозостойкость ячеистого бетона зависят от качества его газовоздушной и капиллярной пористости цементного камня, перегородок между газовоздушными порами. При замкнутом характере последних и сокращении капиллярной пористости перегородок водопоглощение ячеистого бетона резко снижается, а морозостойкость возрастает. В указанном интервале плотностей водопоглощение ячеистого бетона составляет в среднем 21...42% по объему, а пористость 87,5...53%, т. е. поры заполняются водой неполностью, что обеспечивает ячеистому бетону достаточно высокую морозостойкость. Установлены следующие марки по морозостойкости: F15; F25; F35; F50; F75; F100. Они назначаются в зависимости от вида и климатических условий эксплуатации конструкций. В частности, для наружных стен из ячеистого бетона средней плотности 400...600 кг/м3 устанавливаются марки по морозостойкости: F15; F25; F35 и F50.

Теплопроводность ячеистого бетона зависит от влажности, увеличиваясь на (3...5)‘10'3Вт/м °С на 1% влажности. Эксплуатационная влажность ячеистого бетона в наружных стенах, устанавливающаяся через 2...3 года, составляет 5...8%, что учитывается при определении расчетного значения теплопроводности.

Усадка. Проявляется при высыхании ячеистого бетона от начальной технологической влажности 20...35% до равновесной эксплуатационной 5...8% и составляет 0,05...0,07% или 0,5...0,7 мм/м при автоклавном твердении.

Огнестойкость. Ячеистый бетон — негорючий материал, обладает повышенной огнестойкостью вследствие малой теплопроводности. Выдерживает одностороннее действие огня до 800 °С без разрушения в течение 3...4 ч. Несущая способность изгибаемых газобетонных конструкций сохраняется при нагреве вплоть до

400.. .500 °С.

Звукоизоляция и звукопоглощение. Звукоизолирующие свойства ячеистого бетона, как и любого другого материала, зависят от его средней плотности, пористости и модуля упругости. Для однослойных конструкций звукоизоляция есть функция массы 1 м2 конструкции. При массе наружных стен из газобетона D400...D500кг/м3, 250...200 кг/м2 звукоизолирующая их способность составляет 47...42 Дб, что соответствует нормативным требованиям.

Ячеистый бетон благодаря высокой пористости может эффективно использоваться для устройства звукопоглощающих облицовок ограждающих конструкций с целью снижения уровня звукового давления на рабочих местах и местах постоянного пребывания людей, превышающего требуемое ДЬтр= 5... 12 Дб. При построении структуры звукопоглощающего ячеистого бетона учитывается спектральная и частотная характеристика источника шума.

Экономическая эффективность. Конструкции из ячеистого бетона по сравнению с функционально-эквивалентными конструкциями из других материалов оказываются в 1,3... 1,5 раза легче и дешевле. Это различие особенно проявляется при сравнении однослойных из газобетона и многослойных наружных стен с утеплителями из пенополистирола, пеноизола и минераловатных плит, особенно если учесть меньшую долговечность слоистых стен.

Технология ячеистого бетона. В зависимости от способа образования ячеистой структуры ячеистые бетоны подразделяются на газобетоны, пенобетоны и газопенобетоны. Первые получают путем введения в исходные смеси газообразователей, вторые — пенообразователей, третьи — тех и других поочередно или одновременно.

Сырьевые материалы. В качестве вяжущих применяют: портландцемент, шлакопортландцемент марок > 400; известь-кипелку активностью > 70% (по содержанию CaO+MgO); цементно- известковое или известково-цементное вяжущее с соотношением

цемент: известь < 50%; шлак доменный гранулированный с активи-

заторами твердения; высокоосновное зольное вяжущее, содержащее свободного СаО не менее 20%

В качестве заполнителей используется кварцевый песок с содержанием кварца не менее 85%; полевошпатовый песок и тонкодисперсные продукты обогащения руд с содержанием кварца не менее 60%, кислые золы-уноса ТЭС с электрофильтров.

Тонкость помола заполнителей принимается обратно пропорциональной средней плотности ячеистого бетона. Средний размер частиц заполнителя при этом не должен превышать толщину перегородок между газовоздушными порами. Для средней плотности D200кг/м3, например, она должна быть 380...400 м2/кг, а для

D1100...D1200 кг/м3 может использоваться немолотый песок с модулем крупности <1.

Для уплотнения структуры и повышения прочности цементного камня в состав ячеистого бетона вводят высокодисперсные кремнеземистые и карбонатные наполнители — микрокремнезем, тонкомолотые золы, шлаки, перлит, мел и др. в количестве 5... 15% массы цемента.

Для регулирования процессов структурообразования и ускорения твердения ячеистого бетона применяют пластификаторы JICT, С-3, жидкое стекло, едкий натр, сульфат натрия, хлористый кальций, натрий и др.

В качестве газообразователей используют разные вещества, разлагающиеся с выделением газов. Наиболее распространенными га - зообразователями являются металлические пудры - цинковая, магниевая, алюминиевая. Последняя получила наибольшее применение. В щелочной среде она корродирует с выделением молекулярного водорода, вспучивающего исходную смесь

2А1+ЗСа(ОН)2+6Н20-*ЗСаОА1203-6Н20+ЗН2.

Алюминиевая пудра применяется в виде водной суспензии или пасты.

В качестве пенообразователей для изготовления пенобетона и газопенобетона применяют:

— на основе гидролизатов белков — ГК, CDO, клееканифольный, Неопор, Унипор, Ника, ПО-6, ПБ-2000;

— на синтетической основе — Прогресс, Сульфанол, Пеност - ром, Морпен и др.

Основными показателями, характеризующими качество пенообразователей, являются: кратность и устойчивость образуемой пены, а также экранирующее их действие на процессы структурообразования и прочность пенобетона. Белковые пенообразователи предпочтительны для пенобетона пониженной средней плотности < 500 кг/м3.

Приготовление смесей и формование изделий

Для приготовления исходных смесей компонентов ячеистого бетона используют скоростные смесители, обеспечивающие за 5...8 минут получение высокооднородной минеральной суспензии. При изготовлении газобетона приготовленная смесь выливается в форму, в которой происходит ее вспучивание на заданную высоту за счет выделяющегося водорода.

В зависимости от способа формования газобетонных изделий исходные смеси готовят жидкотекучей или вязкой консистенции. Жидкотекучие смеси, содержащие 50...60% воды, вспучиваются самопроизвольно без внешних воздействий в течение 15...20 мин. Для ускорения процессов вспучивания, схватывания и твердения смеси при изготовлении нагревают до 40...45 °С, затворяя их горячей водой.

Вязкие смеси, содержащие на 30...40% меньше воды, в процессах их изготовления и вспучивания (или только вспучивания) подвергают вибрации. Она вызывает тиксотропное разжижение смесей, обеспечивая ускоренное их вспучивание, а при прекращении вибрации — твердение, обусловленное восстановлением разрушенной структуры.

Газобетон, полученный по вибрационной технологии в отличие от литьевой, использующей жидкотекучие смеси, быстрее вспучивается и твердеет, имеет меньшую влажность после тепловой обработки, усадку и ползучесть, особенно при изготовлении на «холодных» смесях и грубодисперсном песке.

Вибротехнология ячеистого бетона была разработана в СССР в конце 50-х годов и внедрена на ряде заводов.

В настоящее время на новых заводах, построенных в России и странах СНГ, так же как и за рубежом, используется в основном литьевая технология газобетона, обеспечивающая, при высоком качестве исходных сырьевых материалов, соответствующее европейским нормам качество продукции.

Изготовление пенобетона может осуществляться тремя способами. Первый предусматривает раздельное приготовление исходной минеральной смеси и пены, которые затем смешиваются с образованием пенобетонной смеси. Она заливается в форму изделия на полную высоту. Второй способ предусматривает поризацию исходной смеси, содержащей пенообразователь, в процессе скоростного перемешивания. Третий предусматривает минерализацию приготовленной пены сухими компонентами смеси при перемешивании.

При изготовлении газопенобетона вначале готовится поризован - ная смесь с ограниченным содержанием пенообразователя, в которую затем вводят расчетное количество алюминиевой суспензии; смесь дополнительно перемешивается, после чего заливается в приготовленную форму и вспучивается, заполняя оставшийся ее объем.

По всем технологиям формуют преимущественно крупные массивы ячеистого бетона (6х 1,5x0,65 м, например по немецкой технологии), которые после предварительного твердения разрезают струнами на изделия заданных размеров, после чего направляют на тепловую обработку в автоклавы, пропарочные камеры или камеры нормального твердения (для неавтоклавного пено - и газобетона).

По сравнению с газобетоном пено - и пеногазобетоны характеризуются недостаточной стабильностью и замедленным структу - рообразованием вследствие малой изученности физикохимических процессов и явлений на поверхности раздела взаимодействующих фаз.

Твердение ячеистого бетона. Осуществляется, как правило, в автоклавах в среде насыщенного водяного пара при температуре

180.. .190°С и давлении 1,0...1,2 МПа в течение 14...18 ч. Автоклавная обработка обеспечивает повышенную прочность, малую усадку и стабильные показатели качества продукции, позволяет максимально использовать техногенные отходы, известь и сократить расход цемента.

В автоклаве под влиянием высокой температуры и щелочной среды зерна кварцевого песка частично с поверхности растворяются и вступают во взаимодействие с гидроксидом кальция с образованием малоосновных нерастворимых в воде, прочных и значительно закристаллизованных гидросиликатов кальция типа CSH(B) и тоберморита С58бН5, по общей схеме nSi02+mCa(OH)2+pH20 = mCa0nSi02(p+l)H20, придающих ячеистому бетону высокую прочность, малую усадку и водостойкость.

В последние годы активно развивается производство неавтоклавного пенобетона и газобетона на цементном вяжущем. Качественные их показатели приближаются к автоклавному газобетону при значительно меньшей энерго - и металлоемкости, особенно при естественном твердении и использовании теплоты гидратации цемента и извести. Твердение ячеистого бетона в этом случае осуществляется в термосных камерах при t = 70.. ,90°С.

В ячеистом бетоне автоклавного твердения стальная арматура подвергается коррозии в связи с пониженным значением рН< 11,7. Для предотвращения коррозии арматуру покрывают антикоррозионными мастиками - цементно-минеральной и др.

В неавтоклавном ячеистом бетоне вследствие высокого значения pH среды >12 стальная арматура не корродирует и не требует антикоррозионного покрытия.

Современное производство ячеистого бетона (преимущественно автоклавного газобетона) высокомеханизировано и автоматизировано. По технологии всемирно известных фирм «Хебель», «Итонг», «Маза - Хенкс», «Верхан» (Германия), «Сипорекс» (Швеция, Финляндия), «Дюрокс» (Нидерланды) построены и работают сотни заводов мощностью 200.. .400 тыс. м3/год во многих странах мира, в том числе России (Липецк, Самара, Новосибирск, Санкт-Петербург и др.) и СНГ (Алма - Ата, Минск, Гродно и др.). Мировое производство ячеистого бетона превышает 45 млн. м3 в год, в том числе в России — 2,5 млн. м3.

Большая востребованность его обусловлена комплексом высоких технико-экономических показателей, обеспечивающих мало - энерго - и ресурсоемкость строительства и нормальную эксплуатацию жилых, общественных и других зданий.