Строительные материалы и изделия

ВОЗДУШНАЯ ИЗВЕСТЬ

Известь известна человечеству не одно тысячелетие и все это время активно используется им в строительстве и многих других отраслях. Это объясняется доступностью сырья, простотой технологии И достаточно хорошими свойствами извести.

Сырьем для получения извести служат широко распространенные осадочные горные породы: известняки, мел, доломиты, состоящие преимущественно из карбоната кальция (СаС03). Если куски таких пород прокалить на огне (рис. 8.2), то карбонат кальция перейдет в оксид кальция:

СаСОз СаО + С02 Т

После прокаливания куски, теряя с углекислым газом 44 % своей массы, становятся легкими и пористыми. При смачивании водой они бурно реагируют с ней, превращаясь в тонкий порошок, а при избытке воды в пластичное тесто. Этот процесс, сопровождающийся сильным выделением теплоты и разогревом воды вплоть до кипения, называют гашением извести. Образующееся при избытке взятой воды пластичное тесто используют в качестве вяжущего. При испарении воды тесто - загуетевает-шпереходит-в-к-амневидное-еоетеяние-(рие-8т2-)т-Недое-таток - извести — медленное твердение: процесс набора прочности твердеющей известью растягивается на годы и десятилетия. В реальные сроки строительства прочность затвердевшей извести, как правило, не превышает 0,5...2 МПа.

Производство. Сырье — карбонатные породы (известняки, мел, доломиты), содержащие не более 6...8 % глинистых примесей, обжигают в шахтных или вращающихся печах при температуре 1000...1200° С. В процессе обжига СаС03 и MgC03, содержащиеся в исходной породе, разлагаются на оксиды кальция СаО и магния MgO и углекислый газ. Неравномерность обжига может привести к образованию в извести недожога и пережога.

Недожог (неразложившийся СаС03), получающийся при слишком низкой температуре обжига, снижает качество извести, так как не обладает вяжущими свойствами.

|

Комовая |

|

Негашеная известь |

|

/= юоо...то°о |

|

|

|

ИоО |

|

Известковое pr? V/ЛІІЇ тесто [Ь^ |

|

|

|

|

|

и2о |

|

|

|

Рис. 8.2. Получение, гашение и твердение воздушной извести |

|

U стадияістадия (карбонищия) (высы |

|

8=65,1 кДж/моль |

|

:n w I',;,/ |

|

— |

Пережог образуется при слишком высокой температуре обжига в результате сплавления СаО с примесями кремнезема и глинозема. Зерна пережога медленно гасятся и могут вызвать растрескивание и разрушение уже затвердевшего материала.

Куски обожженной извести — комовая известь — обычно подвергают гашению водой:

СаО + Н20 Са(ОН)2 + 1160 кДж/кг

Выделяющаяся при гашении теплота резко повышает температуру извести и воды, которая может даже закипеть (поэтому негашеную известь называют кипелкой}[2].

При гашении куски комовой извести увеличиваются в объеме и распадаются на мельчайшие (до 0,001 мм) частицы.

В зависимости от количества взятой для гашения воды получают: гидратную известь — пушонку (50...70 % воды от массы извести,(Т. е. в количестве, необходимом для протекания реакции гидратации — процесса гашения); известковое тесто (воды в 3...4 раза больше, чем извести), известковое молоко (количество воды превышает теоретически необходимое в 8... 10 раз).

Виды воздушной извести. По содержанию оксидов кальция и магния воздушная известь бывает:

• кальциевая — MgO не более 5 %; V

• магнезиальная — MgO 5...20 %; .( «<

У •доломитовая— MgO 20...40 %.

Пб виду поставляемого на строительство продукта воздушную известь подразделяют на негашеную комовую (кипелку), негашеную

порошкообразную (молотую кипелку) и гидратную (гашеную, или пушонку).

Негашеная комовая известь представляет собой мелкопористые куски размером 5... 10 см, получаемые обжигом известняка. В зависимости от содержания, активных СаО + MgO и количества негасящихся зерен комовую известь разделяют на три сорта.

По скорости гашения комовая известь бывает:

|

Вид извести |

Время достижения максимальной температуры, Мин |

|

Быстрогасяхцаяся |

< 8 |

|

Среднегасящаяся |

8...25 |

|

Медленногасящаяся |

>25 |

Негашеную порошкообразную известь получают помолом комовой в шаровых мельницах в тонкий порошок. Часто в известь во время помола вводят активные добавки (гранулированные доменные шлаки, золы ТЭС и т. п.) в количестве 10...20 % ог массы извести. Порошкообразная известь, как и комовая, делится на три сорта.

Преимущество порошкообразной извести перед комовой состоит в том, что при затворении водой она ведет себя подобно гипсовым вяжущим: сначала образует пластичное тесто, а через 20...40 мин схватывается. Это объясняется тем, что вода затворения, образующая тесто, частично расходуется на гашение извести. При этом известковое тесто густеет и теряет пластичность. Благодаря меньшему количеству свободной воды материалы на основе порошкообразной извести менее пористые и более прочные. Кроме того, известь при гашении разогревается, что облегчает работу с ней в холодное время.

|

При использовании порошкообразной извести воды берут 100...150 % от массы извести в зависимости от качества извести и количества активных добавок в ней. Определяют количество воды опытным путем.

|

емый гашением извести, обычно в заводских условиях, небольшим количеством (роды (несколько выше теоретически необходимого). При гашении в пушонку известь увеличивается в объеме в 2...2,5 раза. Несыпная плотность пушонки — 400...450 кг/м3; влажность — не более 5 %.

Гашение извести можно производить как на строительстве объекта, так и централизованно. В последнем случае гашение совмещается с мокрым помолом непогасившихся частиц, что увеличивает выход извести и улучшает ее качество.

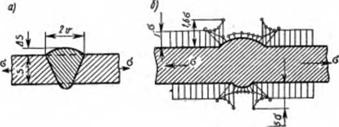

На строительстве известь гасят в гасильных ящиках (творилах). В ящик загружают комовую известь не более чем на 1/3 его высоты (толщина слоя обычно около 100 мм), поскольку при гашении известь увеличивается в объеме в 2,5...3,5 раза. Быстрогасящуюся известь заливают сразу большим количеством водія, чтобы не допустить перегрева и кипения воды, медленногасягцуюся — небольшими порциями,

следя за тем, чтобы известь не охладилась. Из 1 кг извести в зависимости от ее качества получается 2...2,5 л известкового теста. Этот показатель называют «выход теста».

Воздушная известь — единственное вяжущее, которое превращается в тонкий порошок не только размолом, но и путем гашения водой.

Колоссальная удельная поверхность частиц Са(ОН)2 и их гидро - фильность обусловливает большую водоудерживающую способность и пластичность известкового теста. После отстаивания известковое тесто содержит около 50 % твердых частиц и 50 % воды. Каждая частица окружена тонким слоем адсорбированной воды, играющей роль своеобразной смазки, что обеспечивает высокую пластичность известкового теста и смесей с использованием извести.

По окончании гашения жидкое известковое тесто через сетку сливают в известехранилище, где его выдерживают до тех пор, пока полностью не завершится процесс гашения (обычно не менее двух недель). Известковое тесто с размером непогасившихся зерен менее 0,6 мм можно применять сразу. Крупные непогасившиеся зерна опасны тем, что среди них могут бьггь пережженные зерна (пережог).

Содержание воды в известковом тесте не нормируется. Обычно в хорошо выдержанном тесте соотношение воды и извести около 1 1.

Твердение. Известковое тесто состоит из насыщенного водного раствора Са(ОН)2 и мельчайших нерастворившихся частиц извести. По мере испарения из него воды образуется пересыщенный раствор Са(ОН)2, из которого выпадают кристаллы, скрепляющие отдельные частицы в единый монолит. При этом происходит усадка твердеющей системы, которая в определенных условиях (например, при твердении известковой смеси на жестком основании — штукатурный слой) может вызвать растрескивание материала. Поэтому известь всегда применяют с заполнителями (например, известково-песчаные растворы) или в смеси с другими вяжущими для придания материалу пластичности.

Известковое тесто, защищенное от высыхания, неограниченно долго сохраняет пластичность, т. е. у извести отсутствует процесс схватывания. Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние (известь — неводостойкий материал).

Однако при длительном твердении (десятилетия) известь приобретает довольно высокую прочность и относительную водостойкость і (например, в кладке| старых зданий). Это объясняется тем, что на воздухе известь реагирует с углекислым газом, образуя нерастворимый в воде и довольно прочный карбонат кальция, т. е. как бы обратно переходит в известняк:

Са(ОН)2 + С02 -> СаСОз + Н20

Процесс этот очень длительный, и полной карбонизации извести практически не происходит.

Существует мнение, что при длительном контакте извести с кварцевым песком в присутствии влаги между этими компонентами происходит взаимодействие с образованием контактного слоя из гидросиликатов. Это так же повышает прочность и водостойкость бетонов и кирпичной кладки на извести, имеющих возраст более 200...300 лет.

Применение, транспортирование, хранение. Воздушную известь применяют для приготовления кладочных и штукатурных растворов как самостоятельное вяжущее, так и в смеси с цементом; при производстве силикатного кирпича и силикатобетонных изделий; для получения смешанных вяжущих (известково-шлаковых, известковозольных и др.) и для красок.

Негашеную известь, особенно порошкообразную, при транспортировании и хранении предохраняют от увлажнения. Порошкообразная известь-кипелка гасится даже влагой, содержащейся в воздухе. Максимальный срок хранения молотой извести в бумажных мешках 25 сут, в герметичной таре (металлические барабаны) — не ограничен.

Комовую известь транспортируют навалом в закрытых вагонах и автомашинах, порошкообразную — в бумажных мешках, а также в специальных автоцистернах. В таких же цистернах перевозят пушонку и известковое тесто.

Хранят комовую известь в сараях с деревянным полом, поднятым над землей на 30 см. Недопустимо попадание на известь воды, так как это может вызвать ее разогрев и пожар. На складах извести тушение пожара водой запрещается.

Техника безопасности. Воздушная известь всех видов — довольно сильная щелочь. Поэтому при работе с ней необходимо принимать меры, предотвращающие контакт извести с открытыми участками кожи и особенно дыхательных путей и глаз. Особенно опасна негашеная известь. Концентрация известковой пыли в воздухе не должна превышать 2 мг/м3.

Молотую известь необходимо предохранять от попадания воды, так как в этом случае из-за бурного выделения теплоты и вскипания воды возможен выброс порошка извести.

150

Во время погрузочно-разгрузочных работ, а также во время гашения извести рабочие должны быть в резиновой обуви, защитной одежде, рукавицах, плотно прилагающем головном уборе, защитных очках и респираторах.