Строительные материалы и изделия

Твердение железобетонных изделий

• Твердение отформованных изделий — заключительная операция технологии изготовления железобетона, в процессе которой изделия приобретают требуемую прочность. Отпускная прочность может быть равна классу бетона или меньше его. Так, прочность бетона изделий при отгрузке потребителю должна быть не менее 70% проектной (28-суточной) прочности для изделий из бетона на портландцементе или его разновидностях и 100%—для изделий из силикатного (известково-песчаного) или ячеистого бетона. Однако для железнодорожных шпал отпускная прочность должна превышать 70% и для пролетных строений мостов — 80% от класса. Допускаемое снижение отпускной прочности изделий определяется исключительно экономическими соображениями, так как в этом случае сокращается продолжительность производственного цикла и соответственно ускоряется оборачиваемость оборотных средств. При этом имеется в виду, что недостающую до проектной прочность изделия наберут в процессе их транспортирования и монтажа и к моменту загружения эксплуатационной нагрузкой прочность их будет не ниже проектной.

В зависимости от температуры среды различают следующие три принципиально отличающихся режима твердения изделий: нормальный при температуре 15...20°С; тепловлажностная обработка при температуре до 100°С и нормальном давлении; автоклавная обработка — пропаривание при повышенном давлении (0,8... 1,5 МПа) и температуре 174...200°С. Независимо от режима твердения относительная влажность среды должна быть близкой к 100%. Иначе будет происходить высушивание изделий, что приведет к замедлению или прекращению роста их прочности, так как твердение бетона есть в первую очередь гидратация цемента, т. е. взаимодействие цемента с водой.

Нормальные условия твердения достигаются в естественных условиях без затрат тепла. Это важнейшее технико-экономическое преимущество указанного способа твердения, отличающегося простотой в организации и минимальными капитальными затратами. В то же время экономически оправдан он может быть только в исключительных случаях. В естественных условиях изделия достигают отпускной 70%-ной прочности в течение 7... 10 сут, тогда как при искусственном твердении — пропаривании или автоклавной обработке — эта прочность достигается за 10...16 ч. Соответственно при этом снижается потребность в производственных площадях, объеме парка форм, сокращается продолжительность оборачиваемости средств. Это и является причиной применения на ■ большинстве заводов искусственного твердения, в то же время стремление отказаться от последнего является актуальной проблемой современной технологии бетона. Уже имеются бетоны, которые в течение одних суток при нормальных условиях твердения приобретают до 40...50% проектной прочности. Это достигается применением высокопрочных быстротвер - деющих цементов, жестких бетонных смесей, интенсивного уплотнения вибрацией с дополнительным пригрузом, применением добавок — суперпластификаторов, ускорителей твердения, виброактивизации бетонной смеси перед формованием, применением горячих бетонных смесей. Дальнейшее развитие работ в этом направлении позволит, по-видимому, в ближайшие годы отказаться в ряде случаев от искусственного твердения.

Тепловлажностная обработка при нормальном давлении может осуществляться несколькими способами: пропариванием в камерах; электроподогревом; контактным обогревом; обогревом лучистой энергией; тепловой обработкой изделий в газовоздушной среде; горячим формованием. Среди приведенного разнообразия технико-экономическое преимущество пока остается за пропариванием в камерах периодического и непрерывного действия, а также в среде продуктов сгорания природного газа.

В камеры непрерывного действия загружают свежесформо - ванные изделия на вагонетках, а с противоположного конца туннеля камеры непрерывно выходят вагонетки с отвердевшими изделиями. В процессе твердения изделия проходят зоны подогрева, изотермического прогрева (с постоянной максимальной температурой пропаривания) и охлаждения. В принципе камеры непрерывного действия, как и вообще всякое непрерывно действующее оборудование, обеспечивают наиболее высокий съем продукции с единицы объема камеры. Однако необходимость применения вагонеток и механизмов для перемещения изделий, а также ряд конструктивных сложностей туннельных камер в теплотехническом отношении не позволяет широко применять этот вид пропарочных камер. Используют их только при конвейерном способе производства.

Перспективными являются вертикальные камеры непрерывного действия.

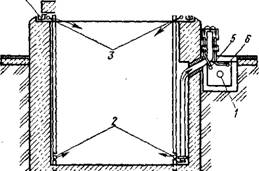

Среди камер периодического действия основное применение находят камеры ямного типа (рис. 11.13), имеющие глубину 2 м и на 0,5...0,7 м выступающие над уровнем пола цеха. Размер

камеры в плане соот - ветствует размеру Из~ делий или кратен им Наиболее целесообраз! ным является размер камеры, соответствующий размеру одного изделия в плане. В этом случае загрузочная емкость камеры и непроизводительный простой камеры под загрузкой будут минимальными. Однако при этом возрастает потребность в количестве камер. Тех - нико-экономический анализ показал, что наиболее целесообразным оказывается размер камеры в плане, соответствующий размеру двух изделий. Стенки камеры выкладываются из кирпича или делаются бетонными. Сверху камера закрывается массивной крышкой с теплоизоляционным слоем, предупреждающим потери тепла. Для предупреждения выбивания пара в стенках камеры сверху ее предусматривается канавка, засыпаемая песком или заливаемая водой. В эту канавку входят соответствующие выступы на крышке, камеры. Таким образом создается затвор, препятствующий выбиванию пара из камеры.

Изделия загружаются в камеру краном в несколько рядов по высоте. Если изделия в формах, то каждый верхний ряд изделий устанавливают на стенки нижележащей формы (через деревянные прокладки). При формовании же изделий с частичной немедленной распалубкой поддон с изделием устанавливают на специальные откидывающиеся выступы, предусмотренные bs стенках камеры.

Режим пропаривания в камерах характеризуется продолжи тельностью подъема температуры, выдержкой при максимально" температуре, продолжительностью охлаждения, а также наибольшей температурой в период изотермического прогрева. Применяют самые разнообразные режимы твердения в зависимости о свойств цемента и его вида, свойств бетонной смеси (жесткая или подвижная), вида бетона (тяжелый или легкий), размеров изделий (тонкие или массивные).

|

Рис. 11. ІЗ. Пропарочная камера: паропровод из котельной; 2, 3 — нижняя и верхняя перфорированные трубы подводки пара; 4 — замок; 5 — трубопровод подогретой воды; й —конденсатор |

|

•' *....................................................... 'I ,_________ ■■ ■• ■________________ 1 |

|

1 |

В качестве усредненного можно привести следующий режим: подъем температуры со скоростью 25...35°С/ч, снижение температуры— 30...40 °С/ч, изотермическая выдержка 6...8 ч и максимальная температура 80...90°С. Таким образом, общая продолжительность пропаривания для изделий на обыкновенном порт

лаНдцементе в среднем составляет 12... 15 ч. Твердение изделий — наиболее продолжительная операция, в десятки раз превышающая все другие. Это требует изыскания путей снижения продолжительности пропаривания, для чего необходимо знать определяющие факторы.

В первую очередь на режим твердения оказывает влияние вид цемента. Применение быстротвердеющих цементов (алито - вых и алитоалюминатных портландцементов) позволяет до 2 раз сократить продолжительность изотермической выдержки. Кроме того, оптимальная температура прогрева изделий на этих цементах 70...80°С существенно сокращает время, потребное на нагрев и охлаждение изделий. В совокупности общая продолжительность тепловлажностной обработки изделий на алитовых и алитоалюминатных, быстротвердеющих портландцементах снижается до 6...8 ч. За этот период получают изделия с прочностью бетона, равной 70...80% от проектной.

Медленнотвердеющие цементы (пуццолановые и шлакопорт - ландцементы) требуют более продолжительной изотермической выдержки (до 10... 14 ч) и более высокой температуры изотермического прогрева (до 95...100°С). Таким образом, общая продолжительность пропаривания бетонных изделий, приготовленных на пуццолановых или шлакопортландцементах, составляет 16...20 ч.

Применение жестких бетонных смесей, имеющих низкое начальное водосодержание, позволяет на 15...20% уменьшить продолжительность пропаривания. Если учесть, что дополнительные затраты энергии и труда на формование жестких смесей не превышают 10... 15% и компенсируются снижением расхода цемента при этом, то экономическая целесообразность применения жестких смесей становится очевидной и в данном случае.

Изделия из легких бетонов, как, например, медленно прогревающиеся в силу их повышенных теплоизоляционных качеств, требуют и более продолжительного режима тепловлажностной обработки.

Способ формования предварительно подогретой до 75...85°С бетонной смеси получил название «горячего формования», при котором изделия поступают в камеру в подогретом виде и не требуют, таким образом, времени на их подогрев до максимальной температуры пропаривания. Этот способ предусматривает отказ от пропаривания. Свежесформованные горячие изделия укрывают (способ термоса) и оставляют на 4...6 ч, в течение которых бетон набирает необходимую прочность. Подогрев бетонной смеси производят электрическим током в течение 8...12 мин.

Электропрогрев изделий по своим техническим свойствам и санитарно-гигиеническим условиям производства имеет несравнимое преимущество перед всеми другими способами. Тормозят его развитие недостаток и все еще высокая стоимость электроэнергии. Расход электроэнергии при электротермической обработке бетона в среднем составляет 80...100 кВт-ч на 1 м3 изделИ" Электропрогрев изделий достигается путем прохождения пер".' менного тока через бетон. Последний, обладая электрическим Сопротивлением большим, чем подводящие К нему ТОК электроды разогревается в результате преобразования электрической энер! гии в тепловую.

Количество тепла (кДж), выделяющегося в бетоне при прохождении через него электрического тока, в соответствии с законом Джоуля — Ленца прямо пропорционально затраченной электроэнергии в единицу времени (времени прохождения тока) и тепловому эквиваленту работы:

Q = 377[2Rt,

Где I — сила тока, A; R—сопротивление бетона, Ом; t — время, ч.

Так как произведение IR равно напряжению U, а произведение Ut характеризует электрическую мощность Р (Вт), то количество тепла (кДж), выделяемого при прохождении тока через бетон,

Q = 3,8 Pt,

Т. е. 1 Вт* ч электроэнергии выделяет 3,8 кДж тепла.

Электропрогреву в открытых формах подвергают изделия массивные, так как тонкостенные изделия при этом способе могут пересыхать, поэтому их целесообразно прогревать электрическим током в кассетах. Напряжение тока в начале электропрогрева принимают равным 65...90 В, а в конце — до 150...220 В. По мере отвердения электропроводность бетона понижается и для прохождения через него электрического тока требуется большое напряжение.

Контактный обогрев изделий достигается путем непосредственного их контакта с нагревательными приборами, например обогреваемыми стенками формы, основанием стенда. При этом изделие плотно укрывают, чтобы предупредить потери испаряющейся из него влаги в окружающую среду. Необходимая влажность вокруг изделия достигается за счет избыточной воды, т. е. сверх потребной на твердение цемента, которая вводится для получения удобоукладываемой смеси.

В качестве теплоносителя применяют острый пар, горячую воду, нагретое масло. Наиболее эффективно использование контактного обогрева тонкостенных изделий при достаточной их герметизации. Это наблюдается, например, в кассетах, в которых изделие заключено в узких, но глубоких отсеках. В этом случае возможен очень быстрый подъем температуры до максимальной (за 15...30 мин) без нарушения структуры бетона. Кроме того, образуется насыщенная паровая среда с несколько большим, чем атмосферное, давление пара, что благоприятно сказывается на процессах твердения бетона.

Температурная обработка в термобассейнах применяется в

Том случае, когда требуется получить изделие высокой плотности й водонепроницаемости (трубы, кровельные материалы). Твердение в горячей воде — наиболее благоприятный в этом отношении оеЯ<им. Предварительно отвердевшие изделия помещают в бассейн с горячей водой и выдерживают в нем до приобретения необходимой прочности. Этот способ имеет хорошие технико - экономические показатели — низкий расход тепла обеспечивает наиболее благоприятные условия твердеющему бетону, но необходимость последующей сушки изделий является причиной практического отказа от обработки изделий в термобассейнах.

Автоклавная обработка. Скорость большинства химических реакций, в том числе и взаимодействие цемента с водой, обеспечивающая твердение бетона, возрастает с повышением температуры, и тем она больше, чем выше температура. Кроме того, для твердения бетона необходима влажная среда. Сочетание этих двух факторов успешно достигается при обработке изделий паром высокого давления. С повышением давления соответственно возрастает температура насыщенного пара; при 100%-ной относительной влажности среды температуру выше 100°С получить нельзя. Сверх этой температуры относительная влажность среды будет меньше 100%, и помещенные в нее бетонные изделия начнут высыхать.

Наиболее распространенный режим автоклавной обработки: давление пара 0,8...1,5 МПа, температура насыщенного пара 170...200°С. При таком режиме получают изделия с проектной прочностью бетона в течение 8... 10 ч, что дает большой технико - экономический эффект.

Важным достоинством автоклавной обработки бетона является следующее: при высокотемпературных условиях песок, будучи инертным при нормальной температуре и пропаривании, становится активным, энергично взаимодействует с известью и обеспечивает получение бетона прочностью 20 МПа и более. Это позволяет широко использовать дешевые бесцементные известково - песчаные бетоны для изготовления способом автоклавной обработки прочных, водостойких и долговечных изделий.

При использовании портландцементов обычно применяют медленно твердеющие цементы. Их преимущество в данном случае не только в несколько пониженной стоимости, но и в большом приросте прочности, получаемом при автоклавной обработке по сравнению с другими видами портландцементов. Кроме того, в автоклавных портландцементных бетонах часть Цемента (до 30...40%) может быть успешно заменена молотым Песком. При этом прочность бетона не только не снижается, но Даже наблюдается улучшение физико-механических свойств бетона, что имеет большую технико-экономическую значимость.

Оборудование, применяемое для этой цели, не отличается от Рассмотренного в гл. 8. Основным агрегатом при автоклавной °бработке является автоклав. В технологии сборного железобетона автоклавы имеют ограниченное применение: существующи портландцемента обеспечивают получение изделий проектной прочности за то же время, что и в пропарочных камерах, име ющих несравнимо простое устройство и не требующих Котельной высокого давления.

Широко применяются автоклавы при производстве изделий из ячеистых бетонов.