Строительные материалы и изделия

СВОЙСТВА СТАЛЕЙ

Сталь наряду с бетонами — главнейший конструкционный материал. Широкому использованию в строительстве сталь обязана высоким физико-механическим показателям, технологичности (возможности получения из нее конструкций различными методами) и большими объемами производства. Ниже рассмотрены основные технические характеристики стали и приведены численные значения некоторых характеристик сталей различного состава и строения.

ЧР - ТЬютностьстали — 7850 кг/м3, что при-

|

а, МПа

Р и с. 7.2. Диаграмма испытания стали на растяжение: |

близительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ±

± 50 кг/м3).

Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. При этом строится диаграмма «напряжение — деформация».

Сталь, как и другие металлы, ведет себя как упруго-пластичный материал (рис. 7.2). В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называется предел пропорциональности оу (при этом напряжении остаточные деформации не должны превышать 0,05 %).

|

<ту — предел упругости; еу — упру - *. гая деформация; <тв — временное сопротивление; Rv — предел проч.- . ности |

При дальнейшем повышении напряжения начинает проявляться текучесть стали — быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют предел текучести ат.

Затем наступает некоторое замедление роста деформаций при подъеме напряжений («временное упрочнение»), после чего наступает разрушение образца, называется временным сопротивлением ов, что является фактическим пределом прочности стали (Д,).

Относительное удлинение стали є в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле: . д

Є = ((/,- k)/h) -100, V.'/. .з;--.,'

где 4 — начальная длина расчетной части образца, мм; /, — длина этой части в момент разрыва образца, мм.

Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1 • 105 МПа.

Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемую сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией — насыщением поверхностного слоя стали углеродом или закал - укой токами высокой частоты).

|

У///////////ШШ77Ш////////, 777777777777777777/7/77777777777/ а) б) Рис. 7.3. Схема испытаний на загиб: п,‘ ' а — исходное положение; б— загиб на 180° с оправкой; в— загиб на 180° без оправки |

вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Так, у СтЗ ударная вязкость при + 20° С составляет 0,5... 1 МДж/м2, а при —20° С — 0,3...0,5 МДж/м2.

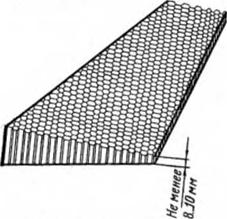

Технологические свойства. Технологические испытания стали показывают ее способность принимать определенные деформации, аналогичные тем, которые стальное изделие будет иметь при дальнейшей обработке или в условиях эксплуатации. Для строительных сталей чаще всего производят пробу на холодный загиб.

При испытании на загиб (рис. 7.3) определяются не усилия для осуществления деформации, а условия (угол загиба, диаметр оправки), при которых возможно протекание деформации без нарушения сплошности образца (т. е. без появления трещин и расслоения). Чем пла - стичнее сталь, тем меньше диаметр оправки при испытаниях (см. табл.

7.2).

Для стальной проволоки подобные испытания проводятся на установке, позволяющей перегибать проволоку на заданный угол. Мерой пластичности служит число перегибов проволоки до разрушения.

Теплотехнические свойства сталей в малой степени зависят от ее состава.

Теплопроводность стали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К).

Коэффициент линейного термического расширения стали составляет

ю-5к.

Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500...1300° С (чугун с содержанием углерода 4,3 % плавится при 1150° С).

Температуроустойчивостьстали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 200° С; после достижения температуры 500. ..600° С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, покрытием цементными растворами.