Строительные материалы и изделия

Приготовление и транспортирование бетонной смеси

• Приготовление бетонной смеси включает две основные технологические операции: дозировку исходных материалов и их перемешивание.

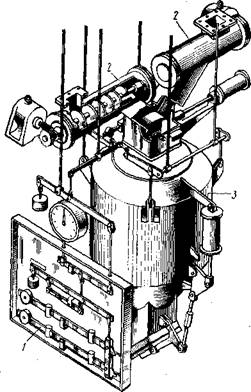

Важнейшим условием приготовления бетонной смеси с заданными показателями свойств, а также обеспечения постоянства этих показатателей от замеса к замесу является точность дозировки составляющих материалов в соответствии с рабочим составом бетона. Дозирование материалов производят дозаторами (мерниками) периодического или непрырывного действия. Первые могут иметь ручное, полуавтоматическое или автоматическое управление. Наиболее совершенны автоматические доза-

т0ры по массе (рис. 6.7 й 6.8), обладающие высоки точностью дозирова - нНя, малой продолжительностью цикла взвешивания и легкостью управления.

|

|

У полуавтоматических дозаторов загрузочные затворы открываются и закрываются автоматически после наполнения мерника. Выгрузочное отверстие управляется вручную. Автоматические дозаторы управляются с центрального пульта. Отвешивание требуемого количества материала осуществляется автоматически в два этапа, сначала примерно на 90%, а затем остаточное довешива - ние. Управление автоматическими дозаторами может осуществляться также с помощью перфорированных карт, представляющих зашифрованный Рис. 6.7. Автоматический дозатор по массе код, соответствующий за - для немента:

данному количеству ДОЗИ - 1 ~ автоматические весы; 2 — шнек; 3 — бункер

руемых материалов. Эта

система позволяет дозировать неограниченное количество составов смеси и повторять заданный режим дозирования любое число раз. По существующим нормам, допускаемое отклонение в дозировании должно быть не более ±1% по массе для цемента и воды и не более ±2% для заполнителей. Такая точность может быть обеспечена только при дозировании по массе.

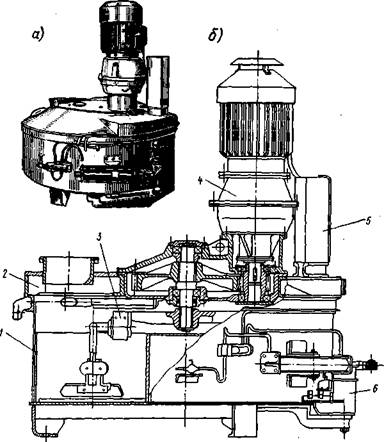

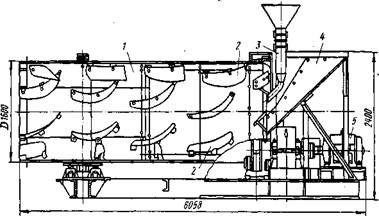

Перемешивание бетонной смеси производят в бетоносмесителях периодического и непрерывного действия. В бетоносмесителях периодического действия рабочие циклы машины протекают с перерывами, т. е. в них периодически загружаются отвешенные порции материалов, которые перемешиваются, а далее бетонная смесь выгружается (рис. 6.9). В бетоносмесителях непрерывного действия все три операции производят непрерывно (рис. 6.10).

По способу перемешивания материалов бетоносмесители бывают с принудительным и гравитационным перемешиванием (при свободном падении). В гравитационных бетоносмесителях перемешивание достигается вращением барабана,, на внутренней

поверхности которого имеются лопасти. При вращении барабана лопасти захватывают составляющИе бетонную смесь материа-и лы, поднимают их на неТ которую высоту, откуда! смесь падает, перемеши-| ваясь при этом. Гравита-Г ционные бетоносмесители* выпускают емкостью смесительного барабана 100, 250, 500, 750 и 1500 л. Емкость бетоно-смесителя определяется не выходом готового бетона, а суммой объемов загружаемых материалов (без воды). В бетоносмесителях принудительного перемешивания (рис. 6.11) материалы перемешиваются в неподвижном смесительном барабане с помощью вращающихся лопастей, насаженных на вал. Их применяют для приготовления жестких бетонных смесей. Перемешивание должно обеспечить сплошное обволакивание зерен заполнителя и равномерное распределение раствора в массе | крупного заполнителя. Продолжительность перемешивания бетонной смеси зависит от подвижности бетонной смеси и емкости бетоносмесителя. Чем меньше подвижность бетонной смеси и чем больше рабочая емкость бетоносмесителя, тем больше оптимальное время перемешивания. Так, для бетоносмесителя емкостью до 400 л она равна 1 мин, а емкостью 4500 л — около 3 мин. Время перемешивания жестких бетонных смесей увеличивают примерно в 2 раза по сравнению с временем пере-) мешивания подвижных смесей. ;

|

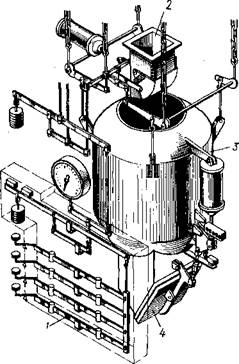

Рис. 6.8. Автоматический дозатор по массе для заполнителей: |

|

1 — автоматические весы; 2 — бункер; 3 — приемная воронка; 4 — выпускной затвор днища |

На автоматизированных бетонных заводах применяют бетоно-| смесители непрерывного действия, в которых бетонная смесь принудительно перемешивается и одновременно перемещается от загрузочного отверстия к другому концу, где происходит ее выгрузка.

Для приготовления жестких и особо жестких бетонных смесей созданы так называемые вибросмесители, в которых перемешивание составляющих материалов осуществляется в сочетании

|

Рис. 6.9. Бетоносмеситель С*773а: а— общий вид; б—конструктивная схема; /—чаша; 2— рама; 3 — смесительное устройство; 4 — мотор-редуктор; 5 — электрооборудование; 6—затвор |

с вибрацией, а в некоторых конструкциях — только вибрацией. При соответствующем режиме вибрации, когда силы трения и сцепления между частицами смеси нарушены, а силам тяжести противодействует значительно превосходящее их давление возбуждения в смеси, последняя переходит во взвешенное состояние с высокой подвижностью, что способствует интенсивному перемешиванию смеси.

В настоящее время ведутся работы по струйному перемешиванию бетонной смеси, заключающемуся в интенсивном взаимодействии ее составляющих в турбулентных потоках псевдокипя- Щего слоя, создаваемых энергосмесителями. К ним относятся сжатый воздух с давлением 0,3 МПа и перегретый пар с температурой 85...95 °С, подаваемые в специальный струйный смеситель.

|

|

|

Рис. 6.10. Бетоносмеситель непрерывного действия СМ-314: I — смесительный барабан; 2 — лопастн; 3 — воронка для подачи воды; 4 — воронка для загрузки компонентов; 5 — электродвигатель с редуктором |

В технологию приготовления бетонной смеси начинает внедряться перемешивание с нагреванием смеси. Суть этого метода состоит в том, что разогрев бетонной смеси до 60...65 °С производят паром, подаваемым в смеситель в процессе ее перемешивания. Такое нагревание происходит равномерно, проще и во много раз быстрее, чем при предварительном нагреве воды и заполнителей, а также электроразогреве смеси.

Транспортирование бетонной смеси к месту укладки должно обеспечить сохранение ее однородности и степени подвижности. При длительной перевозке бетонная смесь загустевает вследствие гидратации цемента, поглощения воды заполнителями и испарения, однако подвижность смеси к моменту укладки ее должна быть не меньше проектной.

При выборе способа транспортирования необходимо учитывать дальность и скорость перевозки, подвижность смеси и экономичность способа. На заводах бетонные смеси транспортируют бетонораздатчиками, самоходными тележками, ленточными транспортерами; в цехах малой и средней мощности — электротельферами и электрокарами. Подвижные смеси можно транспортировать на большие расстояния по трубам с помощью пневматических установок. На строительные площадки, где ведутся бетонные работы, бетонную смесь доставляют в автобетоносмесителях, в которых бетонную смесь перемешивают примерно за 5 мин до прибытия на место.

Централизованное заводское изготовление бетонных смесей и их доставка на строительную площадку имеют большие технико-экономические преимущества, поскольку смеси готовятся на полностью механизированных и автоматизированных заводах и имеют высокое качество, снижая их стоимость, и отпадает не-

|

/г |

Lu |

||||

|

ш |

і |

||||

|

-!|1| |

^ 1 |

1 |

|||

|

'/ " |

4 |

|

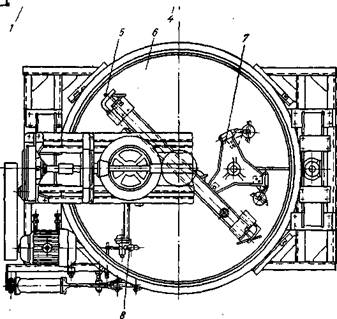

Рис. 6.11. Бетоносмеситель принудительного перемешивания С-357 емкостью 1000 л: I — рама; 2 — привод; 3 — станина; 4 — разгрузочное устройство; 5 — неподвижные требкн; 6 — смесительная чаша; 7 — смесительные лопаткн; 8 — очистной гребок |

обходимость в организации сложного бетонного хозяйства на строительной площадке.

Завод на каждую партию бетонной смеси выдает паспорт с указанием состава бетона и его класса.