Строительные материалы и изделия

Механические свойства материалов

Прочность — это способность материала сопротивляться разрушению под действием внешних сил или других факторов, вызывающих внутренние напряжения в материале.

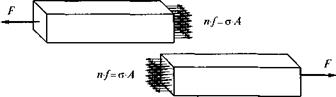

Если растягивать стержень силой F, то его длина увеличится. Следовательно, увеличатся расстояния между атомами и возрастут силы их взаимного притяжения. Эти внутренние силы уравновешивают внешнюю силу F. Условие равновесия составляют с помощью метода сечений. Разрежем мысленно стержень на две части и рассмотрим одну из них (рис. 2.3). Чтобы равновесие этой части не изменилось, действие отброшенной части нужно заменить большим числом внутренних сил/, приложенных к каждому атому. Если в поперечном сечении п атомов, то условие равновесия примет вид: fn = F.

Принято относить внутренние силы не к каждому атому, а к единице площади поперечного сечения и называть эту величину напряжением: <5=fn/A = F/А, где А — площадь поперечного сечения стержня.

Единицей измерения напряжения в системе СИ является паскаль (Па): 1 Па = 1 Н/м2. Эта единица слишком мелкая для строительных материалов, поэтому обычно используют мегапаскаль (МПа): 1 МПа= 106 Па. Иногда используется единица технической системы — кгс/см2 (кгс — килограмм силы). 1 МПа = 9,81 кгс/см2.

|

Рис. 2.3. Иллюстрация метода сечений (условие равновесия отсеченной части) |

Поскольку п/А = const, то о = const/, а значит, напряжения зависят только от вида данных атомов, т. е. от свойств вещества.

Увеличивая далее силу F, можно развести атомы на такие расстояния, на которых они потеряют связь между собой. Произойдет разрыв образца. К моменту разрушения напряжение достигнет своего максимального значения, принимаемого за предел прочности образца R.

При экспериментальном определении предела прочности при растяжении /?р образец измеряют в поперечном сечении, затем растягивают в разрывной машине до разрыва и регистрируют максимальную нагрузку при испытании Fm. AX. Предел прочности определяют по формуле

ЛР = (2.2)

где А0 — первоначальная площадь поперечного сечения, измеренная до испытания.

В действительности площадь поперечного сечения не постоянна — она уменьшается с увеличением длины стержня, и истинный предел прочности при растяжении всегда немного больше предела прочности, рассчитанного по формуле (2.2).

Значения прочности материалов, получаемые экспериментально, оказываются примерно на два порядка ниже теоретических значений, вычисленных из предположения, что предел прочности, так же как напряжение, пропорционален силе взаимодействия атомов/ На самом деле это верно только для идеальных кристаллов; для реальных тел прочность определяется наличием дефектов (см. подразд. 1.2).

Так, теоретическая прочность стекла на растяжение составляет около 104 МПа. Микротрещины и неоднородности, неизбежные при изготовлении стекла, снижают его прочность примерно в 100 раз. В результате появления на поверхности стекла дополнительных дефектов (микротрещин, царапин) при резке, упаковке, транспортировании и монтаже фактическая прочность при растяжении уменьшается еще в 2 — 3 раза и составляет 30...60 МПа.

Согласно статистической теории прочности, пионерами которой являются шведский ученый В. Вейбул и российские ученые Т. А. Конторова и Я. И. Френкель, прочность образца лимитирована наиболее опасным дефектом, содержащимся в его объеме. С увеличением объема образца повышается вероятность существования в нем крупного дефекта, поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Например, прочность при изгибе образцов оконного стекла шириной 100 мм составила 60 МПа, а шириной 200 мм — 45 МПа.

Влияние размеров образцов на прочность называется масштабным фактором. Чтобы исключить влияние масштабного фактора на прочность, установлены стандартные размеры образцов для каждого материала. В некоторых случаях пользуются масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Распределение дефектов в образцах является случайным, поэтому прочность одного образца не может служить характеристикой материала. Требуется испытать значительное число одинаковых образцов, чтобы достоверно охарактеризовать прочность материала.

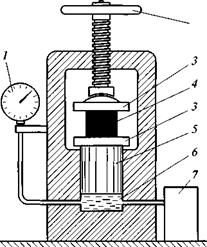

Испытание на сжатие. Его выполняют на образцах, как правило, кубической или цилиндрической формы с помощью гидравлического пресса (рис. 2.4). Образец 4 зажимают между плитами пресса 3, вращая маховик 2. Включают электродвигатель масляного насоса 7 и по отклонению стрелки манометра 1 наблюдают за повышением давления масла р в цилиндре 6 пресса. При этом на поршень 5 и соответственно на образец 4 действует сжимающая сила F= рАп, где Ап — площадь поршня. Нагружение образца продолжают до начала его разрушения, которое определяется по обратному движению стрелки манометра после максимального отклонения. Измерительные системы современных гидравлических прессов, как правило, показывают непосредственно значение силы F, действующей на образец.

Предел прочности при осевом сжатии равен отношению максимальной нагрузки Fmax = рттАп к первоначальной площади поперечного сечения образца: Л<.ж = F^JA^.

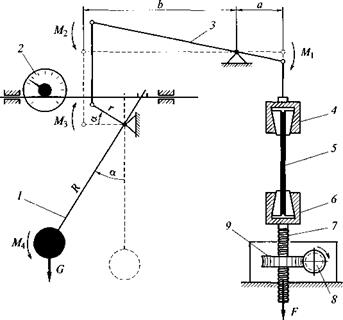

Испытание на растяжение. Его выполняют на разрывных машинах с гидравлической или механической системой нагружения. В механической системе выигрыш в силе получают с помощью рычагов или винтового устройства с редуктором. В этом случае машины оборудуют чаще всего маятниковым силоизмерителем (рис. 2.5). Растягивающая сила F, приложенная к образцу 5 через нижний захват 6, создается за счет перемещения вниз винта 7, который

|

Рис. 2.4. Схема гидравлического пресса: |

1 — манометр; 2 — маховик подъема плиты; 3 — опорные плиты; 4 — образец; 5 —

поршень; 6 — цилиндр; 7 — масляный насос

|

Рис. 2.5. Схема маятникового силоизмерителя разрывной машины: |

1 — маятник; 2 — индикатор силы; 3 — рычаг; 4— верхний захват; 5 — образец;

6 — нижний захват; 7 — винт; 8 — червяк; 9 — шестерня перемещения винта

удерживается от вращения и движется поступательно по внутренней резьбе шестерни 9, приводимой во вращение от электродвигателя червяком 8. Перемещение вниз верхнего захвата 4 вызывает поворот рычага 3 и отклонение маятника /, связанного со стрелкой индикатора силы 2, на угол а. Исходя из равенства моментов Мх = М2- Fa и Л/3 = М4= G7?sin а при равновесии можно составить два уравнения, из совместного решения которых следует, что сила Fпрямо пропорциональна тангенсу угла a: F - Alga, где К = = GbR/(ar) — постоянная машины, определяемая соотношением плеч рычага 3 и маятника / и весом G груза маятника.

Предел прочности при осевом растяжении рассчитывают по формуле (2.2).

Соотношение /?р//?сЖ зависит от природы материала и его строения: у древесины, стеклопластиков и других материалов с направленным волокнистым армированием Rp > Д. ж; у стали Ар = Д. ж; у каменных материалов, бетона, керамики Rp < Л<.ж.

Испытание на изгиб. Его выполняют по схеме балки, свободно лежащей на двух опорах и нагруженной либо одной (посередине пролета), либо двумя (через 1/3 пролета) сосредоточенными силами (рис. 2.6).

Предел прочности при изгибе Аи равен отношению максимального изгибающего момента Мтах к моменту сопротивления поперечного сечения W: RH = Мтт/ W. Изгибающий момент зависит от схемы нагружения балки. В схеме, представленной на рис. 2.6, а, Мпах = Fmaxl/4; в схеме, представленной на рис. 2.6, б, Мтлх = Етах//6. Момент сопротивления зависит от формы поперечного сечения образца. Для круглого сечения W = тш?3/32; для прямоугольного сечения W = bh2/6, где d — диаметр образца; b — ширина сечения; h — высота сечения (размер в направлении разрушающей силы).

Удельная прочность (коэффициент конструктивного качества Ак. к) — отношение предела прочности материала к его плотности: Ккк = R/уд. При растяжении наиболее высокие значения Rp/yQ,

а б

а — балка, нагруженная одной (посередине пролета) силой; б — балка, нагру-

женная двумя (через 1/3 пролета) сосредоточенными силами

|

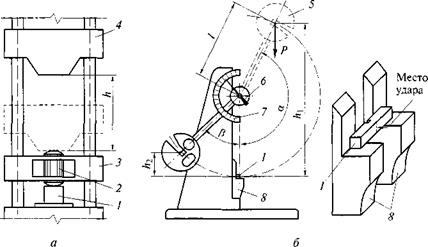

Рис. 2.7. Схемы копра Педжа (а) и маятникового копра (б): І — образец; 2 — боек; 3 — подбабок; 4 — падающий груз (баба); 5 — маятник; 6 — стрелка; 7 — шкала; 8 — опоры |

МПа/(кг/м3), имеют стеклопластики — 0,22, древесина — 0,20; у стали Rn/jn = 0,05...0,13. При сжатии у обычного бетона &.ж/уо = = 0,01 ...0,02; у кирпича — 0,005...0,015.

Ударная вязкость (прочность при ударе) — способность материалов сопротивляться разрушению при ударе. Материалы, легко разрушающиеся при ударе, называются хрупкими. Ударную вязкость характеризуют работой, затраченной на разрушение образцов при стандартном испытании, отнесенной к единице объема (Дж/м3) или площади поперечного сечения образца (Дж/м2).

Природные каменные материалы испытывают в образцах-цилиндрах на копре Педжа (рис. 2.7, а), подвергая их ударам падающего груза (бабы) 4. Образец 1 прижимают к наковальне подбаб - ком 3, имеющим подпружиненный боек 2, по которому производятся удары: первый — с высоты 1 см, второй — с высоты 2 см, третий — с высоты 3 см и так далее до разрушения образца.

Ударную вязкость определяют по формуле

а = Р( 1+2 + ... +n)/V,

где Р — вес бабы; п — число ударов; V — объем образца.

По числу ударов породы подразделяются на слабые (п < 8), средние (п = 8... 16) и ударопрочные (п > 16).

Сталь, древесину и пластмассы испытывают на маятниковом копре (рис. 2.7, б, в). Маятник 5 поднимают на определенный угол а и фиксируют в этом положении. Образец в виде балочки уста-

навливают на две опоры 8, пролет между которыми можно регулировать. Стальные образцы имеют надрез со стороны, противоположной удару. При падении маятник разрушает образец, затрачивая часть своей потенциальной энергии, равной Phx, и по инерции отклоняется на угол (3, на что расходуется работа Ph2. Величина (Phx - Ph2) есть работа, затраченная на разрушение образца. Ударная вязкость определяется по формуле

а = P(hx - hi)/S = /Y(cosa - cos[3)/5,

где P — вес маятника; У — площадь поперечного сечения образца: / — длина маятника.

Значение углов а и (3 определяется показанием стрелки 6, отклоняемой маятником, по шкале 7.

Твердость — способность материалов сопротивляться царапающему действию или внедрению других тел. Эта способность зависит от твердости других тел и оценивается по отношению к ним.

Для минералов принята качественная оценка твердости с помощью шкалы Мооса (табл. 2.3), по которой 10 минералов, принятых за эталоны, расположены в порядке возрастания твердости так, что каждый последующий минерал оставляет царапину на предыдущем. Твердость остальных минералов «привязывают» к данной шкале, присваивая им тот или иной номер, который, однако, не является количественной характеристикой. Так, алмаз (№ 10) тверже апатита (№ 5) почти в 20 раз, а не в 2 раза, как можно было бы подумать, судя по их номерам на шкале.

|

Таблица 2.3

|

При количественной оценке твердости в испытуемый материал под определенной нагрузкой вдавливают так называемый ин - дентор (шарик, конус, пирамидку и т. д.). По нагрузке и размерам полученного отпечатка рассчитывают показатель твердости. В зависимости от формы индентора различают показатель твердости по Бринеллю (шарик), по Виккерсу (квадратная пирамидка), по Кнуппу (пирамидка с ромбовидным основанием), по Роквеллу (алмазный конус).

Твердость по Шору устанавливают в зависимости от высоты отскока стального шарика при падении на поверхность твердого тела.

Результаты испытаний на твердость одного и того же материала различными методами не совпадают, но согласуются между собой.

|

Твердость по Бринеллю определяется с помощью пресса Бри - нелля (рис. 2.8). В шлифованную или полированную поверхность образца вдавливают шарик из твердой закаленной стали. В зависимости от толщины образца применяют шарик диаметром D, равным 10; 5 или 2,5 мм. При испытании стали нагрузку на шарик в зависимости от ожидаемой твердости берут равной 30Z)2; 10О2 или 2,5D2. Время действия нагрузки составляет 10 с — для черных металлов; 30 или 60 с — для цветных металлов. Число твердости по

Бринеллю (НВ) — это отношение нагрузки F к площади сферической поверхности Асф отпечатка диаметром d:

НВ= F/ Асф.

Площадь сферической поверхности

_п D(D-jD2-d2)

2

Образец кладут на опору образца 2. Вращая маховик 1, прижимают образец к шарику 3 до совмещения меток 4. Кнопкой 10 включают электродвигатель 13, в результате чего кулачки 9 и 12 начинают перемещаться по часовой стрелке. Одновременно опора 7 опускается вниз, освобождая рычаг 6. Нагрузка на шарик передается от груза 8 через систему рычагов 5 и 6 с общим соотношением плеч 1:40. Кулачок 12, дойдя до концевого переключателя 11, изменяет направление вращения электродвигателя 13. При этом кулачки 9 и 12 поворачиваются против часовой стрелки, а опора 7 поднимается вверх, блокируя рычаг 6. Кулачок 9 выключает электродвигатель. Время действия нагрузки регулируют, изменяя угол а между плечами кулачков 9 и 12.

С увеличением твердости материалов повышается их износоустойчивость и истираемость, но затрудняется механическая обработка.

Истираемость материала характеризуется потерей массы образца с единицы площади истирания, полученной при стандартном испытании на круге истирания с абразивом в виде кварцевого песка или наждака.

Износостойкость — способность материала сопротивляться изнашиванию при трении и ударном воздействии в реальных условиях.