Строительные материалы и изделия

Материалы для легких бетонов

• Для приготовления легких бетонов применяют портландцемент, быстротвердеющий портландцемент и шлакопортландцемент.

В качестве заполнителей для легких бетонов используют природные и искусственные сыпучие пористые матёриалы с насыпной плотностью не более 1200 кг/м3 при крупности зерен до 5 мм (песок) и не более 1000 кг/м3 при крупности зерен

5.. .40 мм (щебень, гравий).

По происхождению пористые неорганические заполЯители делят на три группы: природные, искусственные (специально изготовляемые) и заполнители из отходов промышленности.

Природные пористые заполнители изготовляют дроблением и рассевом легких горных пород (пемзы, вулканических шлаков и туфов, пористых известняков, известняков-ракушечников, известняковых туфов и др).

Искусственные пористые заполнители получают из отходов промышленности или путем термической обработки силикатного сырья, подвергнутых рассеву или дроблению и рассеву. К ним относятся: а) керамзит и его разновидности, шунгизит, зольный гравий, глинозольный керамзит, вспученные азерит, получаемые обжигом со вспучиванием подготовленных гранул (зерен) из глинистых и песчано-глинистых пород (глин, суглинков, глинистых сланцев, аргиллита, алевролита), шунгитосодержащих сланцев, трепелов, золошлаковой смеси или золы-уноса ТЭЦ; б) термолит, получаемый при обжиге без вспучивания щебня или подготовленных гранул кремнистых опаловых пород (диатомита, трепела, опоки и др.); в) перлит вспученный, получаемый при обжиге гранул из вулканических водосодержащих пород (перлита, обсидиана и других водосодержащих вулканических стекол); г) вермикулит вспученный, получаемый при обжиге подготовленных зерен из природных гидратированных слюд. Из отходов промышленности применяют песок и щебень преимущественно из гранулированного или вспученного металлургического шлака, а также грубодисперсные золы-уносы и золошлаковые смеси ТЭЦ.

Гранулированный шлак — мелкозернистый пористый мате-

aJI) получаемый при быстром охлаждении расплавов металлургических шлаков.

Шлаковую пемзу (термозит) получают в виде глыб ячеистой структуры путем вспучивания шлакового расплава с помощью воды, воздуха или их смеси.

Существующие способы поризации делят на две основные группы. К первой относятся методы поризации расплава, осуществляющиеся в периодически действующих агрегатах, напри - мер в бассейнах; ко второй — методы поризации расплава в непрерывно действующих агрегатах (например, гидроэкранная установка). Фиксацию пористой структуры осуществляют быстрым охлаждением расплава. Куски шлаковой пемзы дробят и рассеивают на щебень и песок. В зависимости от насыпной плотности щебня (400...800 кг/м3) прочность заполнителя составляет 0,4...2,0 МПа.

Аглопорит представляет собой искусственный пористый заполнитель с размером гранул 5...20 мм, насыпной плотностью

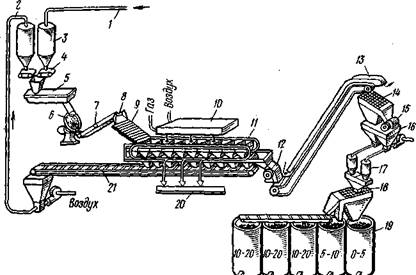

400.. .700 кг/м3 и пределом прочности 0,4...1,5 МПа. Сырьем для производства аглопорита служат глинистые породы (суглинок, супесь, аргиллит, глинистый сланец), а также отходы промышленности — глинистые отходы от добычи и обогащения углей, горелая порода, топливные шлаки, зола ТЭЦ и другие камневидные силикатные породы. Технология производства аглопорито - вого гравия из зол ТЭЦ (рис. 6.14) методом спекания сырцовых гранул на решетках алгомерационных машин позволяет получать искусственный пористый заполнитель в виде гранул округлой формы определенного зернового состава со спекшейся поверхностной оболочкой повышенной прочности.

Гравий и песок керамзитовый относятся к специально изготовленным заполнителям — это материал округлой формы, который получают при обжиге глин. Создание пористой структуры достигается вспучиванием глинистого вещества, нагретого до пиропластического состояния газами, выделяющимися из него в процессе нагревания. Керамзитовый гравий выпускают прочностью 0,6...6 МПа, насыпной плотностью 150...800 кг/м3, средней прочностью 2,6 МПа. Керамзитовый песок получают дроблением и рассевом керамзитового гравия или щебня или как самостоятельную фракцию при обжиге.

Гравий керамический полый — материал округлой формы — получают обжигом специально изготовленных пустотелых глиняных гранул.

Вспученный перлит изготовляют в виде щебня и песка путем кратковременного обжига вулканических водосодержащих стекловидных пород. Процесс теплообработки перлитов в зависимости от свойств сырья и вида готового продукта (щебня и песка) осуществляют путем одно - и двух стадийного обжига в коротких вращающихся печах и во взвешенном состоянии в вертикальных печах.

По форме и характеру поверхности пористые заполнители

|

Рис. 6.14. Принципиальная технологическая схема производства аглопоритового гравия из золы ТЭЦ: |

/ — пневмотранспорт золы; 2 — пневмотранспорт возврата; 3 — расходный бункер золы; 4 — автоматический весовой дозатор; 5 — двухвальный шнековый смеситель; 6 — тарельчатый гранулятор; 7— ленточный конвейер; 8 — лоток; 9— роликовый укладчик; 10 — горн; // — ленточная обжиговая агломерационная машина; 12 — роторная дробилка; 13 — пластинчатый конвейер; 14, 18 — инерционные грохоты; 15 — двухвалковая зубчатая дробилка; 16 приемный бункер; 17 — рукавный фильтр; 19 — бункер готовой продукции; 20 — сборный коллектор для охлаждающих газов; 21 — ленточный конвейер для

сбора просыпн

могут иметь округлую, относительно гладкую или угловатую и шероховатую (ноздреватую) поверхность. По крупности зерен их делят на следующие фракции: песок — до 1,2 и 1,2...5,0 мм, щебень или гравий — 5... 10, 10...20 и 20...40 мм. По показателям насыпной плотности в сухом состоянии (кг/м3) пористые заполнители делят на марки М100...1200 для щебня (гравия) и до Ml200 для песка. Пористые заполнители в зависимости от прочности, определяемой сдавливанием в цилиндре, подразделяют на марки.

Выбор крупного заполнителя производят на основе подбора состава бетона с учетом формы зерен (гравий, щебень), вида и свойств мелкого заполнителя и структуры и вида бетона (теплоизоляционного, конструкционно-теплоизоляционного, конструкционного).

Содержание водорастворимых сернистых соединений в пересчете на SO3 в заполнителях, предназначенных для армированных легких бетонов, не должно превышать 1 % по массе.

В качестве добавок для легких бетонов применяют тонкомо - 10Тые доменные гранулированные шлаки, диатомит, трепел, щоки, туф, пемзу, трасс. Кроме указанных в легкие бетоны одят добавки, являющиеся замедлителями или ускорителями твердения - В качестве порообразователей для снижения плотности в состав легких бетонов вводят алюминиевый порошок, пергидроль, смолосапониновый порообразователь и другие добавки.

Для приготовления и увлажнения легкого бетона используют питьевую воду, отвечающую тем же требованиям, что и для тяжелых бетонов.

0 Защита стальной арматуры в легких бетонах. Повышенная пористость легких бетонов способствует возникновению и развитию коррозии арматуры в железобетонных изделиях. Поэтому в агрессивной среде легкий бетон армированной конструкции должен быть плотным. Как показывает практика, в таком бетоне содержание цемента должно быть не менее 250 кг/м3. Иногда арматуру покрывают различными составами: цементно-казеиновой суспензией с нитритом натрия; битумной мастикой с молотым песком, золой и растворителем — толуолом, битумоцементной мастикой.