Строительные материалы и изделия

Керамические изделия и материалы

Кирпич и камни керамические применяются главным образом в качестве стенового материала. Полусухим прессованием получают кирпич (камни) более высокого качества, чем на ленточных прессах. Кирпич полусухого прессования имеет правильную форму и ровные, не искривленные грани, в то время как поверхности кирпича пластического формования обычно искривлены и испещрены мелкими бороздками, образующимися при разрезании ленты натянутой проволокой.

Одинарный сплошной кирпич имеет размеры 250х 120x65 мм. Керамические камни отличаются от кирпича большими размерами. Выпускаются также модульные кирпич и камни, размеры которых кратны определенному модулю. Грани кирпича в порядке уменьшения площади называются: «постель», «ложок» и «тычок».

Важнейшими свойствами кирпича и камней являются правильность формы и размеров, механическая прочность, морозостойкость и теплопроводность. Все эти свойства нормируются стандартом, кроме теплопроводности, вместо которой стандарт ограничивает нижний предел водопоглощения, связанного с пористостью и, следовательно, с теплопроводностью кирпича.

Теплозащитные свойства кирпича недостаточно высоки, вследствие чего толщина кирпичной стены, рассчитанная по условию теплозащиты, в ряде случаев оказывается совершенно излишней с точки зрения механической прочности. Это позволяет уменьшить массу кирпича созданием в его теле пустот правильной геометрической формы.

Пустотелый кирпич или камни имеют внутри себя каналы, расположенные в горизонтальном (параллельно постели кирпича) или вертикальном (перпендикулярно постели кирпича) направлении.

При пластическом формовании пустоты всегда получаются сквозными, так как образуются с помощью кернов (металлических формозадающих деталей), укрепленных в отверстии мундштука. При полусухом формовании пустоты имеют коническую форму и чаще всего являются несквозными. Кирпич с несквозными пустотами (пятистенка) лишен недостатка, присущего кирпичу со сквозными пустотами, — потери кладочного раствора, который проваливается в пустоты при кладке.

Преимуществами пустотелого кирпича перед сплошным являются: увеличенная по сравнению со сплошным кирпичом той же массы толщина, что ведет к ускорению процесса кладки и уменьшению расхода кладочного раствора; повышенная теплоизоляционная способность кладки, что позволяет уменьшить толщину стены и сократить число кирпичей.

Лицевой кирпич имеет декоративную отделку на двух (ложок, тычок) или трех (тычок, ложок, тычок) гранях. Этим граням либо придают декоративную фактуру, либо наносят на их поверхность декоративный слой (глазурь, ангоб и т. д.).

Оценка качества кирпича и камней керамических производится по результатам внешнего осмотра, обмера и лабораторных испытаний на прочность, водопоглощение и морозостойкость.

Согласно ГОСТ 530 — 95 керамический кирпич и камни полнотелые и пустотелые с вертикальными пустотами по прочности подразделяются на марки, требования к которым приведены в табл. 5.1.

Водопоглощение полнотелого кирпича не должно превышать 8 %, а пустотелого и лицевого — 6 %.

Морозостойкость керамического кирпича и камней должна удовлетворять маркам F15; F25; F35 и F50, а лицевого кирпича — маркам F25; F35 и F50.

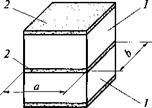

Для кирпича пластического формования, имеющего, как правило, искривленные неровные грани, предел прочности при сжатии определяют на образцах, склеенных цементным тестом из двух целых кирпичей или двух половинок (рис. 5.4). При этом цементным тестом также выравнивают верхнюю и нижнюю грани образца, которые контактируют с платформами пресса при испытании. Кирпичи полусухого прессования или их половинки при испытании можно просто накладывать друг на друга.

Предел прочности при сжатии равен отношению максимальной нагрузки к площади перекрытия постелей:

*сж — Дпах/^^-

Испытание кирпича на изгиб проводят по схеме, приведенной на рис. 5.5. Участки граней кирпича пластического формования, контактирующие с опорами, выравнивают полосками из гипсового теста шириной 2...3 см.

|

Предел прочности при изгибе вычисляют по формуле

Rmr = lPl/2bh2.

Плиты закладные применяют для придания архитектурной выразительности фасадам кирпичных зданий. Они имеют Г-образ - ную форму и крепятся на фасаде путем защемления в кладке полки плиты.

Профильные детали и подоконные сливы — это гладкие, тянутые на прессах изделия, устанавливаемые в процессе кладки стен.

Стеновые облицовочные плитки употребляются для облицовки стен в помещениях. Такую плитку часто называют кафельной (от нем. Kachel — глиняная плошка). С наружной стороны плитки покрывают белой или окрашенной глухой глазурью. С тыльной стороны наносят бороздки глубиной 1,5...2,0 мм для лучшего сцепления их с раствором. Выпускают также разнообразные элементы: уголки, фризы и т. д.

Изделия получают в основном однократным обжигом из специальной смеси, рассчитанной на предупреждение усадки, что

Рис. 5.4. Образец для испытания кирпи-

Рис. 5.4. Образец для испытания кирпи-

ча на сжатие:

I — половинки кирпича; 2 — цементное

тесто

Рис. 5.5. Схема испытания кирпича

на изгиб

сводит к минимуму отклонения от номинальных размеров и позволяет укладывать плитку с узким швом. Черепок этой плитки имеет повышенную пористость и водопоглощение и низкую механическую прочность.

сводит к минимуму отклонения от номинальных размеров и позволяет укладывать плитку с узким швом. Черепок этой плитки имеет повышенную пористость и водопоглощение и низкую механическую прочность.

Плитка двухкратного обжига (обжиг — глазурование — обжиг для закрепления глазури) имеет лучший внешний вид — не содержит мелких следов проникновения в глазурь газов от разложения смеси при первом обжиге, напоминающих булавочные уколы или трещины. Однако она более дорогостоящая.

Облицовочные стеновые плитки по характеру поверхности классифицируются на гладкие, рельефно-орнаментируемые, фактурные; по виду глазури — на прозрачные и глухие, блестящие и матовые, одноцветные и с цветным узором; по форме — на квадратные, прямоугольные и фасонные; по характеру кромок — с прямыми кромками и с завалом кромок (с одной или нескольких сторон). Минимальный размер стороны плиток — 100 мм, максимальный — 410 мм.

Плитки для полов характеризуются высокой износостойкостью и малым водопоглощением. Минимальный размер стороны плиток — 150 мм, максимальный — 1 200 мм.

Метлахские половые п л и т к и изготавливаются из керамических масс обжигом при температуре 1 260... 1 300 °С в щелевых печах до полного спекания. Свое название эти плитки получили от названия немецкого городка Метлах, где они впервые стали изготавливаться. Эти изделия называются также клинкерной плиткой. Их выпускают глазурованными или неглазурован - ными. Глазурованные изделия получают в результате однократного обжига (реже — двухкратного).

Введением пигментов плитки окрашивают в массе или только в лицевом слое. Твердость метлахских плиток высокая — не ниже 7 по шкале Мооса, благодаря чему они характеризуются значительным сопротивлением истиранию. Имея очень плотный спекшийся черепок, плитки практически не поглощают воду.

Лицевая сторона плиток делается одноцветной или узорчатой, гладкой, шагреневой или с вдавленными рисунками.

Плитка, глазурованная под да в л е н и е м, получается в результате совместного прессования керамической массы и нанесенного глазурного слоя и последующего обжига. Готовое из

делие имеет высокую износостойкость благодаря большой толщине глазурного слоя.

Плитка КОТТО изготавливается из неоднородной керамической массы, получаемой соединением без смешивания различных видов глины, и не подвергается глазурованию. Используется такая плитка для устройства рустованных полов.

Плитка «керамический гранит» получается прессованием смеси из специальных тяжелых глин с добавками различных минералов и обжигом до полного спекания. По внешнему виду материал похож на гранит. Плитка характеризуется высокой прочностью, износостойкостью, химической и морозной стойкостью, низким водопоглогцением.

Фасадная керамика представлена фасадными малогабаритными плитками и фасадными крупноразмерными плитами.

Фасадные малогабаритные плитки — тонкостенные плитки размерами от 120x65 мм («кабанчик») до 300x200 мм, имеющие гладкую или фактурную наружную поверхность и рифленую тыльную сторону для лучшего сцепления с раствором.

Фасадные крупноразмерные плиты выпускают с плотным черепком размерами от 600x600 мм до 1 200x1 200 мм. Крупноразмерные плиты (чаще всего керамический гранит) широко используются для навесных вентилируемых фасадов. Их крепят с помощью металлических профилей и кронштейнов, применяя системы видимой или невидимой подвески.

Терракота (от лат. terra cotta — жженая земля) — неглазурован - ные глиняные изделия (облицовочные плиты, элементы колонн и пилястр, наличники и др.), имеющие после обжига желтую, красную или иную окраску. Если этим изделиям придают вид орнаментов, барельефов или плафонов, то терракота называется архитектурной. Изделия из архитектурной терракоты применяются вместо аналогичных гипсовых изделий, в отличие от которых терракота не боится увлажнения и может устанавливаться снаружи здания. Терракота возникла в Древней Греции как замена облицовки из натурального камня.

Майолика — керамические изделия с грубым черепком натурального цвета, покрытые сверху цветной непрозрачной глазурью; примером могут служить ранее широко известные печные изразцы (кафель).

Черепица изготавливается из гончарных глин, отличающихся значительной пластичностью и умеренной усадкой. Для формования черепицы употребляют ленточный или револьверный пресс.

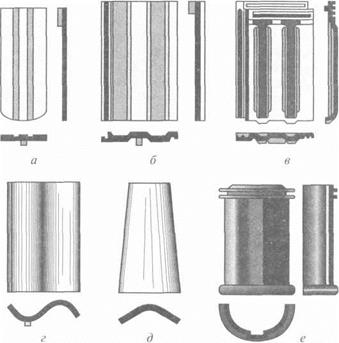

Плоская (бесфальцевая) черепица (рис. 5.6, а) изготавливается ленточным способом. Она имеет форму пластинки с прямой верхней кромкой. Нижняя кромка может быть закругленной (черепица «бобровый хвост»), прямой, многоугольной или ступенчатой. С тыльной стороны делается шип с отверстием, слу-

|

Рис. 5.6. Виды черепицы: а — плоская «бобровый хвост»; 6 — ленточная фальцевал; в — марсельская; г — голландская; д — татарская; е — коньковая |

жащий для зацепления за обрешетину кровли и крепления к ней с помощью проволоки.

Ленточная фальцевая черепица (рис. 5.6, 6) имеет боковые закрои (паз и гребень но продольным сторонам), которыми она перекрывается с соседними черепицами. Поперечные стороны фальцев не имеют, поэтому каждый горизонтальный ряд черепицы перекрывается напуском верхнего ряда.

Марсельская (фальцевая) черепица (рис. 5.6, в) изготавливается штамповкой. В отличие от ленточной фальцевой она имеет как боковые, так и головные (на поперечных сторонах) закрои. Благодаря этому черепицы незначительно перекрывают друг друга, вследствие чего их расход на 1 м2 крыши при одинаковом размере с другими видами черепиц получается наименьшим.

Голландская черепица (рис. 5.6, г) имеет S-образную форму; с тыльной стороны она также снабжается шипом.

Татарская черепица (рис. 5.6, д), иначе называемая желобчатой, имеет форму продольной половины усеченного конуса. Она не имеет шипа, поэтому употребляется для пологих кровель.

Коньковая черепица (рис. 5.6, е) применяется для коньков и ребер крыши. Обычно она входит в комплект с рядовой черепицей.

Черепица может иметь натуральный цвет — от кирпично-красного до желто-серого — или быть глазурованной. Преимуществом черепицы перед другими кровельными материалами является ее высокая долговечность (более 100 лет), а недостатком — большая масса.

Канализационные трубы формуют при помощи специальных механических трубовыжимных прессов. Раструбы должны быть выдавлены одновременно с «телом» трубы. Обжиг труб производится в стоячем положении в туннельных печах при температуре 1 250... 1 280 °С. Керамические трубы подвергаются обязательному глазурованию. Помимо прямых труб выпускаются еще фасонные части к ним: тройники, отводы, переходы, муфты и пробки.

По сравнению с бетонными и чугунными керамические канализационные трубы имеют преимущество — на них не действуют всякого рода химические реагенты, содержащиеся в канализационных стоках, особенно химических предприятий.

Дренажные трубы — это короткие прямые трубы без муфтовых расширений, применяемые в дренажах (системах осушения грунта). Они имеют пористый, проницаемый для воды, неглазурован - ный черепок.

Формовка труб производится с помощью ленточных прессов.

Клинкер дорожный — это искусственный камень высокой прочности, изготавливаемый из глины путем ее обжига до полного спекания массы, в результате чего получают чрезвычайно плотное изделие, чаще всего в форме кирпича размерами 220x110x65 мм.

Прочность клинкера настолько велика, что он в лучших своих сортах приближается по прочности к граниту. Для клинкера характерна высокая твердость (до 7 по шкале Мооса), благодаря которой он обладает очень малой истираемостью. Химическая стойкость клинкера позволяет употреблять его в качестве кислотоупорного кирпича.

Наиболее широко клинкер применяется в качестве дорожного материала при устройстве мостовых, пешеходных дорожек, тротуаров.

Фаянс и фарфор характеризуются белым цветом черепка, поэтому для их изготовления необходимо применять беложгущиеся каолины и глины. Как фаянс, так и фарфор покрываются прозрачной бесцветной глазурью. От фарфора фаянс отличается лишь более высокой пористостью своего черепка. Фарфор имеет сильно спекшийся черепок.

Рабочие массы для фаянса, особенно для фарфора, составляются из первосортных материалов. Формовка изделий осуществляется различными способами: полусухим, пластическим и мокрым. Обжиг фаянса и фарфора производится дважды: первый раз без глазури (так называемый утильный обжиг), второй раз после покрытия глазурью (глазурный обжиг). В строительном деле фаянс применяется в виде стенных облицовочных плиток и санитарнотехнических изделий: ванн, раковин, умывальников, писсуаров, унитазов. Фарфор используют главным образом для изготовления декоративных, а также технических изделий.

Теплоизоляционная керамика представлена кирпичом теплоизоляционным, ячеистой керамикой и керамзитовым гравием.

Кирпич теплоизоляционный получают при введении в глину до 20 % выгорающих при обжиге добавок (опилок, торфа, угля, коксового шлама). Применяют также специальные глины, содержащие органические вещества (например, битумные сланцы) или карбонаты (например, мергелистые глины). Глины затворяют пеноэмульсией. Плотность теплоизоляционного кирпича находится в пределах 300...700 кг/м3.

Ячеистая керамика получается путем вспучивания в формах и спекания глиняной крошки или беспорядочно уложенных тонких глиняных стержней. Плотность такой керамики составляет 400... 1 300 кг/м3.

Керамзитовый гравий — пористые гранулы, получаемые вспучиванием глины при обжиге. Применяется керамзитовый гравий в качестве заполнителя для легких бетонов и для теплоизоляционной засыпки (см. подразд. 9.10).

Огнеупорные материалы применяются при строительстве промышленных и обогревательных печей, высокотемпературных агрегатов и т. д. Их подразделяют на огнеупорные (с температурой размягчения 1 580... 1 770°С), высокоогнеупорные (с температурой размягчения 1 770...2 000 °С) и высшей огнеупорности (с температурой размягчения более 2 000 °С). Наряду с температурой большое значение имеет химический состав огнеупоров, так как они могут разрушаться в результате химического воздействия среды (расплавов стекла, металлов, шлаков, горных пород, газов и т. д.). Наиболее распространенными являются следующие виды огнеупоров.

Кремнеземистые огнеупоры (динасовые) содержат не менее 93 % кристаллического кремнезема (Si02) в форме тридимита или кристобаллита (см. подразд. 1.2). Их получают обжигом при температуре выше 870 °С молотых кварцевых пород с небольшой добавкой глины или извести для связывания. Огнеупорность динаса составляет 1 700... 1 750 °С. Его применяют в качестве кислой футеровки сталеплавильных, стекловаренных и коксовых печей.

Алюмосиликатные огнеупоры в зависимости от содержания кремнезема (Si02) и глинозема (А1203) подразделяются на полукислые, шамотные и высокоглиноземистые.

Нолукислые огнеупоры (Si02 > 65%, А1203 < 28%) с огнеупорностью 1 580... 1 710 °С получают обжигом молотых кварцевых пород на глинистой или каолиновой связке и применяют для футеровки вагранок коксовых и других печей.

Ш амотные огнеупоры (А1203 = 30...45 %) с огнеупорностью до 1 500 °С получают обжигом огнеупорной глины с ото - щаюгцей добавкой шамота (порошка обожженной огнеупорной глины) и применяют для футеровки печей в стекловаренной и цементной промышленности.

Высокоглиноземистые огнеупоры (А1203 > 45 %) получают из бокситов и корундов на глиняной связке обжигом до спекания или плавления и применяют для футеровки доменных и стекловаренных печей.

Магнезиальные огнеупоры состоят главным образом из минерала периклаза (MgO), имеющего температуру плавления 2 800 °С. Их применяют для футеровки сталеплавильных печей и конверторов.

Магнезитовые огнеупоры (MgO = 80...85%) с огнеупорностью выше 2 000 °С получают обжигом до спекания или плавления природного магнезита, связанного каустическим магнезитом.

Доломитовые огнеупоры с огнеупорностью до 1 800 °С получают обжигом природного доломита. Они содержат СаО и MgO.

Кислотоупорные изделия (вентили, трубы, баки, фасонные детали, кислотоупорные плитки, кирпичи) изготавливаются из глин, не содержащих примесей, понижающих химическую стойкость (карбонатов, гипса, пирита), и применяются на химических заводах.