Строительные машины и оборудование

Технологические схемы и оборудование дробильно-сортировочных заводов

Дробильно-сортировочные заводы представляют собой сложный комплекс технологического оборудования, работающего в единой технологической цепи оборудования и обеспечивающего следующие производственные операции: прием горной породы (массы), дробление, сортировку, мойку, обезвоживание, транспортирование, складирование и отгрузку готовой продукции. Надежность и эффективность работы завода зависят от технологических задач производства и соответствия выбранного оборудования виду перерабатываемого материала.

В зависимости от вида перерабатываемого материала и выпускаемой продукции предприятия промышленности нерудных материалов могут быть щебеночными, гравийно-песчаными и песчаными. Стационарные дробильно-сортировочные заводы сооружаются вблизи месторождений технологического сырья, если его запасы обеспечивают работу предприятия при проектной мощности не менее 25 лет. Производительность предприятий нерудных строительных материалов должна соответствовать утвержденным оптимальным мощностям (табл. 10.1).

|

Табли. ца 10.1. Мощности дробильно-сортировочных заводов, Тыс. м'/г

|

На дробильно-сортировочных заводах материал измельчается, как правило, за несколько стадий исходя из требуемой степени измелЬчения. Степень измельчения одной дробильной машины составляет 3 ... 7. Выбор схемы дробления (одно - или многостадийной) зависит от необходимой степени измельчения. Типовые технологические схемы дробильно-сортировочных заводов показаны на, рис. 10.1.

На рис. 10,1,а дана одностадийная схема измельчения в открытом цикле. При этой схеме дробление совершается за один проход дробилки и весь продукт дробления направляется на грохот для разделения на фракции. Одностадийное дробление применяется в основном на заводах производительностью менее 500 тыс. м3/год при производстве рядового щебня крупностью до 110

70 мм. В одностадийных схемах не всегда удается осуществить полную механизацию производства из-за чрезмерных габаритов отдельных кусков исходного материала, поэтому на заводах они применяются весьма редко.

На рис. 10.1,6, в показаны двухстадийные схемы, наиболее распространенные при производстве щебня для строительства (получают 3 ... 5 фракций готового продукта). Первый вариант

Исходный материал

Дро&іетв (/стадия)

Грохочение (промежуточное)

Дробление (їїстадия)

Грохочение (окончательное)

|

А) . г Исходный, материал Дробление (I стадия) Грохочение Готовый продукт |

|

Г) 0-Я, |

|

Грохочение (промежу - * точное j Дробление (її стадия) |

|

Продукт |

|

'„ Исходный 100 материал |

![]()

|

Исходный материал |

|

Дробление (її стадия) |

|

Грохочение |

|

F | Готобый продукт |

|

Грохочение (окончательное) 1____ ГотоВый |

Готойый продукт

Рис. 10.1. Схемы дробильно-сортировочных заводов

Двухстадийной схемы (рис. 10.1,6) предусматривает направление продукта первой стадии полностью в дробилки второй стадии и затем на грохочение. Такая схема производства применяется в том случае, когда в продукте первой стадии содержится менее 25% продукта окончательной крупности. При наличии в продукте первой стадии окончательного продукта >25% применяется схема двухстадийного дробления с промежуточным грохочением после первой стадии (рис. І10.1 ,в). На промежуточном грохоте отделяется продукт окончательной крупности и направляется на окончательное грохочение, минуя вторую стадию измельчения.

На рис. 10.1,г показана трехстадийная схема дробления (качественно-количественная схема). Третья стадия показана в открытом цикле (сплошная линия) и в замкнутом цикле (пунктирная линия). Такая схема показывает крупность продукта и про-

изведительность по операциям (в %). На первую стадию поступает исходный материал крупностью 0—Dmax и выходит продукт крупностью 0—d. Весь продукт крупностью 0—di поступает на вторую стадию дробления и получается продукт крупностью 0—d2. Продукт второй стадии 0—d2 поступает на промежуточное Грохочение, где отделяется ГОТОВЫЙ продукт 0—dmax в объеме Yi, а остальной продукт крупнее dmax и объемом (100—Yi) % направляется на измельчение в третью стадию. Продукт дробления третьей стадии крупностью 0—fi? max смешивает - - ся с продуктом "второй стадии, имеющим ту же крупность, и по - - ступает на окончательное грохочение на фракции 0—d3, d3—d4 и

Di—dmax, ВЫХОД КОТОрЫХ СООТВЄТСТВЄННО составил Y2, Y3> Сумма выходов всех фракций Y2+Y3+Y4=100%. Продукт дробления 0—dmax (см. рис. 10.1,г) может быть уменьшен, например, до крупности 0—di без увеличения числа стадий дробления. Для этого фракцию d4—dmaK отсеивают на грохоте окончательной сортировки и возвращают в дробилку, т. е. дробилка работает в замкнутом цикле. Объем материала у4, возвращаемого в дробилку третьей стадии, называют циркуляционной нагрузкой. Обычно ее значение не превышает 15 ... 25%. Соответственно производительность дробилки третьей стадии и сортировочного оборудования должна быть больше на величину

Выше рассмотрены только принципиальные технологические схемы дробильно-сортировочного завода, отличающиеся только по числу стадий дробления. Практически же схемы установок значительно сложнее в результате включения дополнительных операций. Так, при переработке разнопрочных материалов, например известняков, содержащих слабые включения и глину, предусматривается двухпоточная схема. Для этого исходное сырье разделяется колосниковым грохотом предварительного грохочения на два потока: крупностью 0 ... 200 мм («грязный» или «слабый») и крупностью более 200 мм («чистый» или «прочный»), В дальнейшем оба потока перерабатываются раздельно. В первом случае получают щебень более низкого качества, чем во втором. В технологической линии обоих потоков устанавливаются глиноот - борники, моечное и обезвоженное оборудование. Кроме того, организуются специальные участки для переработки мелких фракций продукта дробления 0 ... 5 мм. На известняковых заводах мелкие фракции перерабатываются в известковую муку, используемую в сельском хозяйстве. На заводах по переработке прочной горной массы мелкие фракции используются для производства строительного песка.

Выбор оборудования дробильно-сортировочных заводов начинается с изучения условий производства, подбора типа оборудования и разработки качественной технологической схемы.

Технологические схемы щебеночных стационарных заводов в зависимости от вида перерабатываемой горной породы могут быть

Разделены на три типа: прочных однородных абразивных пород;, прочных однородных малоабразивных пород; неоднородных малоабразивных пород.

Для первых технологических схем заводов применяют щековые дробилки с простым качанием щеки и конусные дробилки всех типов. Для вторых — в основном дробилки ударного действия, на всех стадиях дробления, а также щековые дробилки со сложным качанием щеки. Для третьих характерно включение в технологическую схему оборудования, позволяющего проводить избирательное дробление, отбор глины, промывку и обезвоживание. Для избирательного дробления пород рекомендуются дробилкк ударного действия.

Размер исходного материала Dmax и крупность готового продукта dm ах позволяют определить тип оборудования, которое должно быть использовано на данном предприятии, а также какая схема дробления оптимальна — одно - или многостадийная. В дробилках крупного дробления, производительность которых обычно стремятся использовать полностью, степень измельчения не превышает: в щековых дробилках — 7,2; конусных — 7,5; роторных — 15. л

Следовательно, если по условию производства степень измельчения должна быть больше, дробление необходимо вести в две, а иногда (при 4тах=15 ... 25 мм) и в три стадии. Увеличение стадий дробления приводит к возрастанию затрат на капитальное строительство заводов, удорожанию готового продукта. Поэтому при проектировании предприятий следует стремиться к минимальному числу стадий дробления. На экономические показатели предприятия существенное влияние оказывают количество технологических линий, действующих параллельно. Наиболее целесообразно проектировать предприятия с одной технологической линией, на которых выработка на одного производственного рабочего на 50 ... 60%1 выше, чем при двухлинейной схеме производства; себестоимость готовой продукции ц расход энергии ниже на 25 ... 35% соответственно, чем при двухлинейной схеме.

Основными показателями для выбора размера дробилок первичного дробления являются наибольший размер кусков исходного материала Dmах и производительность завода П (м3/ч). Предельные размеры кусков, загружаемых в дробилки, не должны превышать 0,85 ширины загрузочного отверстия дробилки для щековых и конусных дробилок; 0,6 — для роторных дробилок крупного дробления и 0,65 — для роторных дробилок среднего If мелкого дробления. Производительность выбранной дробилки первой стадии дробления целесообразно иметь на 110 ... 30% вышезаданной, учитывая неравномерность питания и неизбежность Получения отходов (фракция 0 ... 5 мм), идущих обычно в отвал. Количество отходов тем больше, чем мельче должен быть готовый продукт.

8 -5258 113

Следовательно, расчетная производительность (м3/ч)

Где tl — коэффициент, учитывающий процент отходов в готовом продукте; пч — коэффициент, учитывающий неравномерность питания дробилки первой стадии («2=1,05 ... 1,1).

Выход отходов yo-5 определяется по типовым графикам гранулометрического состава дробленого продукта (содержания зерен различных фракций в общей массе продукта, %).

Коэффициент «і подсчитывается по выражению П — = 100/(100—vo-s).

Очевидно, что для первой стадии дробления могут быть пригодны только те дробильные машины, которые допускают загрузку в них кусков размером Dmах и могут обеспечить указанную выше расчетную производительность Ярасч.

Выбрав типоразмер дробилок для первой стадии дробления, подсчитываем размер выходной щели (мм) по фррмуле

/1 I о> /L І с I (6 + S)max (6 + S)min /гт г-r ч

(О + 5)расч = + )min Н--------------------------- —--------------- (Прас ~ Пш1п),

11шах "rnin

Где Ь — ширина разгрузочной щели; 5 — ход подвижной щеки; (6+S)miiu (b +5)max — паспортные значения наименьшего и наибольшего значений выходной щели дробилки; Ят, п паспортные значения наименьшей и наибольшей производительности дробилки.

После этого определяем гранулометрический состав щебня, получаемого на первой стадии дробления для того, чтобы установить: процентное содержание в массе этого продукта товарного щебня; количество продукта первичного дробления, передаваемого для дальнейшего измельчения на вторую стадию дробления до заданных размеров dmax; максимальный размер кусков продукта Drшах, передаваемого на вторую стадию дробления.

Дробильные машины второй и третьей стадий дробления должны выдавать готовый (товарный) продукт — щебень, предельный размер зерен которого определяется назначением этого щебня. Выбирая тип и размеры щековых (при производительности до 70 м3/ч) или конусных дробилок (с большей производительностью) для среднего и мелкого дробления, следует в первую очередь установить ширину разгрузочной щели, необходимую для получения щебня требуемых размеров. Затем, выбрав тип и размер дробилки, необходимо определить ее лроизводительность при установленной выше ширине разгрузочной щели (м3/ч):

Прас = nmin + ,, , ■ Г"" ----- [ф + 5)рас ~ Ф + S)min].

Затем находят гранулометрический состав полученного щебня и его соответствие назначению.

Выбор грохотов определяется количеством фракций, входящих в состав готового продукта 0—dmax. Методика расчета технологических параметров грохотов изложена выше в § 8.3.

Основные размеры и производительность транспортирующих машин определяется на - основе данных о величине потоков материала, направления и дальности транспортирования, а также в зависимости от крупности кусков материала.

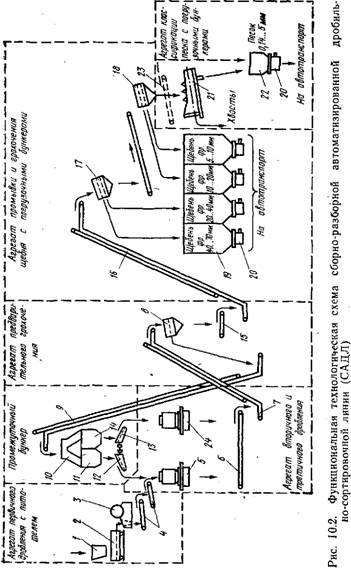

В последнее время получил распространение новый тип дро - бильно-сортировочных предприятий — сборно-разборные автоматизированные дробильно-сортировочные линии (САДЛ), предназначенные для работы в районах с ограниченными запасами минерального сырья (5 ... 15 млн. м3) или с ограниченным (по объему и срокам) потреблением нерудных строительных материалов при условии сжатых сроков ввода объектов в эксплуатацию. Ввод в эксплуатацию САДЛ позволяет снизить транспортные расходы по доставке песка и щебня потребителям, расширить сырьевую базу нерудных строительных материалов, повысить уровень автоматизации процесса переработки минерального сырья, обеспечить нормативные санитарно-гигиенические условия труда обслуживающего персонала и защиту окружающей среды от загрязнения. Основными потребителями продукции САДЛ являются рассредоточенные объекты сельского или гидротехнического строительства с годовым потреблением щебня до 600 тыс. м3.

В настоящее время выпускаются три комплекта оборудования САДЛ производительностью 400 ... 500 тыс. м3 щебня в год из изверженных (САДЛ-И-400), осадочных (САДЛ-0-400) и гравий - но-песчаных (САДЛ-ГП-400) пород. Технологические схемы САДЛ предусматривает двух - и трехстадийное дробление исходного материала крупностью до 800 мм для получения щебня 0 ... 70 мм и песка 0,15 ... 5 мм (дробленого или природного обогащенного).

В состав комплектов оборудования САДЛ в зависимости от модификации входят агрегаты: крупного, среднего и мелкого дробления; предварительной, промежуточной и окончательной сортировки; промывки щебня и классификации песка; бункера-склады готовой продукции; питатели и ленточные конвейеры, а также агрегаты управления и аспирации. Работа САДЛ осуществляется круглосуточно при положительных температурах окружающего воздуха. Агрегаты линии оборудованы укрытиями с местами присоединения к аспирационным устройствам.

На рис. 10.2 показана технологическая схема САДЛ, предусматривающая трехстадийное дробление прочных (80 ... 250 МПа) изверженных пород без предварительного грохочения исходной горной массы с замкнутым циклом на последней стадии дробления. При данной технологической схеме может выпускаться щебень 0 ... 70 и 0 .. .40 мм. В первом случае третья стадия дробления отключается и цикл дробления замыкается на второй стадии.

Процесс получения щебня осуществляется следующим обра - 8*

|

|

Зом. Исходная горная масса крупностью 0 ... 700 мм доставляется из карьера автотранспортом и поступает в бункер 1 агрегата первичного дробления. Из бункера материал подается вибрационным питателем 2 в дробилку первичного дробления 3, где размер отдельных кусков уменьшается до 0 .. .250 мм, благодаря чему обеспечивается нормальная работа последующих дробилок. Из агрегата первичного дробления материал ленточными конвейерами 4 подается в конусную дробилку вторичного дробления 5, где происходит дальнейшее измельчение кусков до 0 ... 90 мм. Продукт дробления конусной дробилки 5 ленточными конвейерами, 6 и 7 подается в агрегат предварительного грохочения, состоящий из грохота 8 и перегрузочных ленточных конвейеров. На грохоте 8 •сито устанавливается на максимальный размер фракций готового продукта. С этого сита верхний продукт (зерна крупнее 70 мм) по конвейеру 9 подается в промежуточный бункер-агрегат, где с помощью самозапирающейся воронки 10 поступает в отсек 11 бункера и далее вибрационным питателем 12 подается в конусную дробилку 5 на додрабливание. Этим осуществляется замкнутый цикл дробления для получения щебня крупностью 0 ... 70 мм, после чего материал поступает через грохот 8, конвейеры 15 и 16 на грохоты 17 и 18, где фракции разделяются и поступают в погрузочные бункера 19, оснащенные автоматическими весовыми дозаторами непрерывного действия 20. Объем бункеров каждой фракции должен обеспечить 1,5 ... 2-часовую непрерывную работу САДЛ а. В связи с тем что щебень мелких фракций (5 ... 20 мм) промывается, предназначенные для них бункера имеют перфорированные днища с отводом дренажных вод. Отходы (0 ... 5 мм), получаемые при производстве щебня, поступают в спиральный классификатор 21 и оттуда в погрузочный бункер 22, снабженный весовым дозатором 20. При работе САДЛ без промывки песка сухая фракция 0 ... 5 мм ленточным конвейером 23 подается непосредственно в бункер 22 из грохота 18. При получении щебня О... 40 мм начинает действовать конусная дробилка 24 третьей стадии дробления. При этом на грохоте 8 устанавливается сито с ячейками, допускающими прохождение кусков размером О... 40 мм. Куски размером более 40 мм по конвейеру 9 поступают в отсек 14 и далее питателем 13 в конусную дробилку 24. Затем процесс получения щебня происходит аналогично рассмотренному выше.

Для управления и наблюдения за работой САДЛ предусматривается специальный агрегат управления, на пульт которого выносятся показания работы всех агрегатов. Особенностью рассмотренных САДЛ является установка щековых и конусных дробилок на специальные виброизолирующие опоры, что позволяет значительно уменьшить массу фундамента и сократить сроки строительства.