Строительные машины и оборудование

ЩЕКОВЫЕ ДРОБИЛКИ

Щековые дробилки применяются для крупного и среднего дроб - ^ ления пород высокой и средней прочности (ов^250 МПа). Рабочий процесс щековых дробилок происходит в камере дробления— замкнутом пространстве, образованном подвижной и неподвижной щеками. Разрушение кусков материала осуществляется при сближении подвижной и неподвижной щек (рабочий ход); продвижение кусков по высоте камеры дробления и выход раздробленного материала из нее происходят при отходе подвижной щеки от неподвижной (холостой ход). Следовательно, щековые дробилки являются машинами циклического действия, у которых цикл соответствует одному обороту приводного вала..

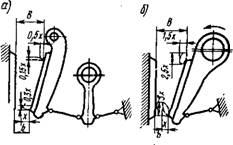

В зависимости от кинематической схемы щековые дробилки подразделяются на две основные группы: с простым (рис. 2.1,а) и сложным (рис. 2.1,6) движением подвижной щеки. У дробилок с простым качанием щеки вращательное движение эксцентрикового приводного вала преобразуется с помощью шатуна и распорных плит в качательное движение подвижной щеки, подвешенной на неподвижной оси; при этом траектории точек подвижной щеки представляют собой дуги окружностей с центром в точке подвеса. У дробилок со сложным качанием щеки последняя подвешена непосредственно на эксцентриковом приводном валу, а в нижней части шарнирно соединена с распорной плитой, что обеспечивает точкам ее поверхности движение по замкнутым траекториям. В верхней части камеры дробления траектории представляют собой эллипсы, близкие по форме к окружности; в нижней 20

Подвижной щеки в направ - I--1

ЛЄНИИ, перпендикулярном Рис 2.1. Кинематические схемы щековых

Неподвижной щеке — X. дробилок

У дробилок с простым качанием щеки вертикальные составляющие хода подвижной щеки весьма малы и составляют (0,3 ... 0,15) х, что обеспечивает ее малый износ и длительный срок эксплуатации. В то же время горизонтальная составляющая хода подвижной щеки в верхней части невелика (0,5 х), что ухудшает условия разрушения крупных кусков материала и снижает производительность дробилки. В дробилках со сложным качанием вертикальное перемещение щеки велико (2,5 ... 3) х, что приводит к быстрому износу рабочих органов и невозможности дробления абразивных и высокопрочных материалов. В то же время наличие большого хода сжатия в верхней части камеры дробления позволяет разрушать в этих машинах крупные куски материала.

К достоинствам дробилок с простым качанием щеки следует отнести также значительный выигрыш в силе при дроблении кусков больших размеров и высокой прочности и рациональное распределение действующих усилий в элементах машины. Недостатками этого типа дробилок являются значительные металлоемкость, энергоемкость, габариты машины, отсутствие побуждающего действия при разгрузке материала, громоздкость конструкции. Дробилки со сложным качанием щеки более компактны, обладают меньшей массой и мощностью приводного двигателя, высокой уравновешенностью подвижных частей, большей производительностью, однако узел эксцентрикового вала работает в тяжелых условиях и требует сложного конструктивного решения. У этих машин наблюдается повышенный износ дробящей плиты.

Общим недостатком щековых дробилок является их цикличность работы, что вызывает пульсирующие нагрузки на двигатель и требует установки уравновешивающих устройств (маховиков). Кроме того, качательные движения деталей машин, обладающих значительной массой, вызывают динамические нагрузки в узлах машины и в фундаменте.

|

Части — вытянутые эллипсы. Для сравнения кинема- |

|

|

|

Тических особенностей обоих типов щековых дробилок |

|

Рассмотрим составляющие Хода подвижных щек в го - | Ризонтальном и вертикаль - ^ Ном направлениях. За базу | Отсчета принята величина ^ проекции хода нижней части |

Основным параметром щековых дробилок являются размеры приемного отверстия (горизонтальное сечение камеры дробления

. в самой широкой верхней части): ширина В и длина L. Другим важным параметром этих дробилок является ширина выходного отверстия Ь, определяемая как наименьшее расстояние между дробящими плитами в камере дробления при максимальном отходе подвижной щеки. Этот параметр — переменный: значение b можно регулировать специальным устройством для изменения крупности продукта или в случае износа дробящих плит.

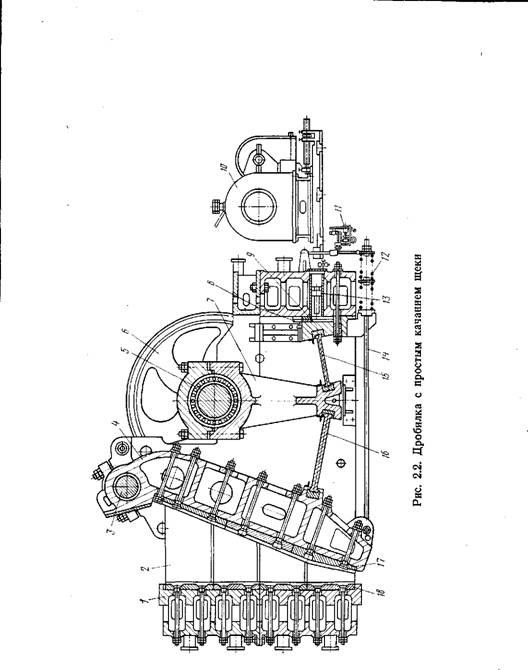

2.2. Конструкции дробилок с простым качанием щеки

Дробилка с простым качанием щеки (рис. 2.2) состоит из станины 1, подвижной щеки 4, распорных плит 16 и 15, шатуна 7, приводного эксцентрикового вала 5, шкива 6, привода 10 (основного и вспомогательного), узлов жидкой и густой смазки. Станина является ограждающим элементом дробилки, воспринимающим возникающие при работе усилия и обеспечивающим жесткость конструкции. Станина образуется передней, задней и двумя боковыми стенками. Передняя и задняя стенки имеют коробчатую форму, боковые — ребристую. Станины выполняются цельными и составными. Цельные станины изготовляются в виде отливки или цельносварной конструкции. Составные станины состоят из двух - трех частей, имеющих горизонтальный разъем и соединяющихся болтами. Такие станины более удобны при транспортировке и монтаже. На станине монтируются основные узлы дробилки. Камера дробления образуется неподвижной и подвижной щеками и боковыми стенками станины, которые футеруются сменными износоустойчивыми плитами 2. Форма камеры дробления оказывает существенное влияние на процесс измельчения. При криволинейной форме нижней части камеры производительность машины увеличивается за счет более равномерного прохождения материала от приемного отверстия до выходной щели; одновременно повышается срок службы дробящих плит.

Основной рабочий орган дробилки — подвижная щека — представляет собой отливку коробчатой формы. В верхней части щека подвешена на оси 3, а в нижней — имеются паз для установки передней распорной плиты 16 и прилив для крепления тяги 14 замыкающего устройства. Щека футеруется сменными дробящими плитами 17 с рифленой рабочей поверхностью. В крупных дробилках плиты — составные и крепятся к щекам болтами с потайной головкой. Дробящие плиты изготовляются из высокомарганцовистой стали, способной к упрочнению в холодном состоянии в результате наклепа. Такими же дробящими плитами 18 футеруется неподвижная щека. Движение подвижной щеки осуществляется от приводного вала через шатун 7 и распорные плиты. Приводной вал размещен в коренных подшипниках, закрепленных в выемках боковых стенок станины. На центральной (эксцентриковой) части вала подвешен шатун, преобразующий вра - 22

|

|

Щательное движение вала в возвратно-поступательное. В крупных дробилках шатун состоит из головки и корпуса, стягиваемых болтами при сборке с главным валом. В нижней части шатуна размещены пазы с вкладышами для установки передней 16 и задней 15 распорных плит. Приводной вал и шатун установлены в специальных подшипниках качения, выдерживающих значительные динамические нагрузки. Распорные плиты соединяют шатун с подвижной щекой и задней стенкой станины. При движении шатуна концы распорных плит совершают колебательное движение: при движении шатуна вверх угол между плитами увеличивается и они раздвигаются, перемещая подвижную щеку к неподвижной— происходит рабочий ход; при движении вниз расстояние между концами плит уменьшается и подвижная щека отходит от неподвижной — совершается холостой ход. Отходу подвижной щеки способствуют пружины 12, надетые на тягу 14.

|

|

|

10 |

|

,3 8 |

|

Рис. 2.3. Схема привода крупной щековой дробилки |

|

Рис. 2.4. Дробилка со сложным качанием щеки |

Цикличность работы щековой дробилки (наличие рабочего и холостого ходов) вызывает неравномерную нагрузку на двигатель и неравномерную частоту вращения приводного вала. Для выравнивания этих параметров на концах вала установлены массивные детали вращения — маховики, один из которых одновременно выполняет функцию ведомого шкива в ременной передаче привода. Маховики установлены на подшипниках скольжения и

аккумулируют энергию во время холостого хода щеки, отдавая ее при рабочем ходе. С эксцентриковым валом маховики связаны фрикционными муфтами, играющими роль предохранительных устройств. Ширина выходной щели дробилки регулируется путем изменения расстояния между задней стенкой станины и упором 9 с помощью прокладок 8. Отжим упора производится гидродомкратом 13, смонтированным в задней стенке дробилки и работающим от передвижной насосной станции 11.

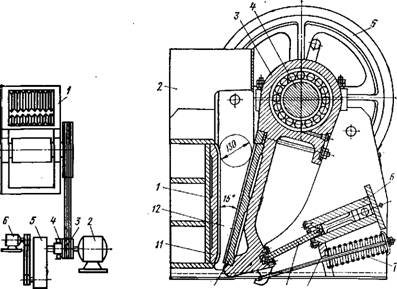

Крупные дробилки с простым качанием щеки имеют два привода — главный и вспомогательный. Главный привод, состоящий из электродвигателя 2 (рис. 2.3), упругой муфты и ведущего шкива 3 клиноременной передачи, используется для запуска дробилки на холостом ходу и при ее длительной работе. Вспомогательный привод, состоящий из электродвигателя 6 малой мощности (7 ... 14 кВт), редуктора 5 с большим передаточным числом и обгонной муфты 4, обеспечивает пуск дробилки 1 под завалом. Вспомогательный привод «трогает с места» механизм дробилки. Когда частота вращения вала главного электродвигателя превысит частоту вращения ведомого вала редуктора, вспомогательный привод с помощью муфты 4 автоматически отключается. Наличие вспомогательного привода позволяет значительно снизить мощность главного электродвигателя, что улучшает технико-эксплуатационные показатели машины.

На дробилках устанавливаются две станции смазки: жидкой— для непрерывной смазки коренных и шатунных подшипников эксцентрикового вала и густой —для периодической смазки втулки оси подвижной щеки и опор распорных плит.

Дробилки с простым качанием щеки предназначены для первичного дробления прочных и особо прочных пород при большой крупности исходного материала и применяются на стационарных дробильно-сортировочных предприятиях большой мощности.