Строительные машины и оборудование

Расчет основных параметров режима работы вибрационных грохотов

К основным параметрам, определяющим эффективность и производительность грохочения, относятся размеры просеивающих поверхностей, частота и амплитуда колебаний, угол наклона грохота, направление вращения вала вибровозбудителя и траектория движения сита.

Экспериментально установлено, что наилучшая эффективность грохочения происходит при соотношении ширины и длины просеивающей поверхности, равной 1 :2,5, при этом же соотношении производительность грохота прямо пропорциональна площади сита. У колосниковых грохотов тяжелого типа это соотношение принимается равным 1 : 2 ввиду более низких требований к эффективности грохочения на этих машинах. Грохоты с соотношением сторон просеивающей поверхности менее чем 1 : 2,5 нерациональны из-за трудности обеспечения равномерного питания, усложнения конструкции и ухудшения их динамических показателей.

Оптимальные значения амплитуды и частоты колебаний сита зависят от формы траектории его движения. Совокупность этих факторов влияет на производительность, эффективность грохочения и способность грохота к самоочищению отверстий сита от застрявших в них зерен. Процесс самоочищения отверстий сита зависит от скорости, формы, траектории и направления движения сита. С увеличением скорости самоочищение отверстий сит улучшается, но эффективность грохочения снижается в результате уменьшения числа соприкосновений зерен с просеивающей поверхностью по ее

Длине. Практика показала, что самоочищение происходит при высоте подбрасывания зерна h, превышающей 0,4 размера отверстия D, т. е. Исходя из этого условия определяется наибольшая скорость движения сита.

|

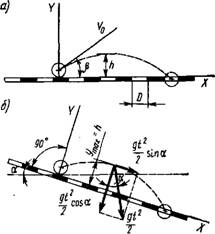

Рис. 8.12. Схема к определению наибольшей скорости движения сита |

В грохотах с направленными колебаниями (рис. 8.12,а) инерционная сила действует под постоянным углом Р к плоскости сита, и траектория движения зерна под действием этой силы может быть записана в следующей форме: Х= = V0t cos р; У=v0t sin р—gfi/2, где X и Y — координаты подбрасываемого зерна; vo — максимальная скорость по направ

лению движения; Р — угол действия инерционной силы к плоскости сита. Решая эти уравнения совместно, получим

Y=X tg р—gX2/ {2v02 cos2 p).

Значение Xi при Ymax=h получим, приравняв производную уравнения нулю. т. e. Xi==u02tgpcos2p/g, тогда h=v<? sin2 p/(2g).

Наибольшая скорость (м/с) движения сита (при р=35°)

У0 = 7,72 Y"h. (8.1)

Для грохотов с круговыми колебаниями и наклонными ситами (рис. 8.12,6) уравнение траектории движения зерна имеет следующий вид:

= Y = vJ--------- —cosa,

2 2

Где a — угол наклона просеивающей поверхности. В результате совместного решения этих уравнений получим

Y == v0 У2x/(g sin a) — X/tga.

Как и в предыдущем случае, находим значение Х, при котором У имеет наибольшее значение, принимая Y=h и Тогда

V0 — y2gh cos a.

Принимая a=20°, скорость (м/с)

V0 = 4,28 уТ. (8.2)

Если на грохоте установлено несколько ярусов сит, то Vo рассчитывают для сита с наибольшим размером отверстий. По вычисленной скорости колебаний сит определяют основные параметры колебаний грохота v0=A®, где А — амплитуда колебаний, м; со — угловая частота колебаний, рад/с. Величину Уо необходимо устанавливать исходя из условия наилучшей самоочистки сит, так как повышенное значение v0 снижает эффективность сортировки и создает более высокие динамические нагрузки. При ускорении а^80 м /с2 происходит быстрый выход из строя элементов грохота и появление трещин в коробе.

Ускорение грохота а=Аа2 увеличивается пропорционально амплитуде колебаний и частоте колебаний в квадрате, поэтому скорость движения сита выгоднее повышать за счет увеличения амплитуды колебаний. Амплитуда колебаний должна быть такой, чтобы ускорение грохота находилось в пределах 45 ... 65 м/с2 Для определения частоты и амплитуды колебаний грохота можно использовать эмпирические формулы:

Для наклонных грохотов с круговыми колебаниями частота колебаний (кол/с)

/ = 44/Дм; (8.3)

Ремещения зерен снижается, при этом повышается эффективность сортировки, но снижается производительность грохота. Обычно для грохотов с ситовыми просеивающими поверхностями а=0 ... 30°; для колосниковых грохотов а=0 ... 25°.

Направление вращения вала вибровозбудителя оказывает влияние на эффективность грохочения. При вращении вала в направлении, совпадающем с движением материала по ситу, происходит увеличение скорости перемещения зерен, что ведет к снижению эффективности грохочения. Однако при этом увеличивается производительность грохота и улучшаются условия очистки просеивающей поверхности. При вращении вала в направлении, обратном движению материала по ситу, зерна перемещаются медленнее, чаще встряхиваются и контактируют с ситом. При этом условия прохождения зерен через отверстия сит улучшаются, что повышает эффективность грохочения. Однако одновременно производительность грохота снижается, а засоряе - мость ячеек сит увеличивается. Обратное вращение вала вибровозбудителя рекомендуется для грохотов, сита которых имеют отверстия 0,06 м.

Определение технологических параметров процесса грохочения — производительности и эффективности грохочения. Эти параметры взаимосвязаны и зависят от конструктивных параметров грохота (типа просеивающей поверхности размера ячеек, скорости и траектории движения); от зернового состава сортируемой смеси и способа сортировки (сухой или мокрый процесс). Максимальную производительность грохота устанавливают, обеспечивая необходимую эффективность грохочения. Исследованиями установлено, что до определенного момента рост производительности грохота происходит при неизменной эффективности, далее увеличение производительности сопровождается резким падением эффективности грохочения (рис. 8.13). Это явление объясняется характером процесса грохочения, который, по определению В. А. Баумана, состоит из двух стадий, происходящих одновре - 94

менно и непрерывно. На первой стадии мелкие зерна, подлежащие просеву, должны пройти сквозь толщу материала и войти в соприкосновение с поверхностью сита. На второй стадии мелкие зерна должны пройти сквозь ячейки сита.

Первая стадия процесса заканчивается на определенной длине сита, близкой к его полной длине, если толщина слоя материала не превышает определенной (критической) величины. Вторая стадия продолжается на протяжении движения материала па всей длине сита. Если толщина слоя материала на сите больше критического значения, то часть зерен не успевает за время движения материала по ситу войти в соприкосновение с его поверхностью и сходит с сита вместе с верхним продуктом, уменьшая показатель эффективности грохочения. При толщине слоя материала, близкой к критической, производительность грохота будет оптимальной, т. е. будет иметь наибольшее значение, при котором эффективность грохочения максимальна или близка к ней. Следовательно, до достижения слоем материала на сите критической толщины производительность грохота повышается при неизменной эффективности грохочения, а после превышения критической толщины слоя материала — увеличение производительности сопровождается снижением эффективности процесса. Поэтому режим питания грохота должен быть таким, чтобы толщина слоя материала не превышала критического значения.

Производительность грохотов при товарном и промежуточном сухом грохочении находится по методике, предложенной В. А. Бауманом. Многочисленные исследования ВНИИстройдррмаша установили, что производительность (м3/ч) зависит от размеров отверстий сит, площади просеивающей поверхности, зернового состава сортируемой смеси, угла наклона сита, неравномерности питания грохота, формы зерен и типа грохотов, т. е.

U=cqSkik2k3, (8.5)

Где с — коэффициент, учитывающий неравномерность питания,, форму зерен материала и тип грохота. Значение с горизонтальных грохотов при грохочении гравия равно 0,8, щебня — 0,65, для наклонных грохотов соответственно 0,6 и 0,5, q — удельная производительность сита с отверстиями квадратного сечения,. м3/(ч-м2); S — площадь сита, м2; k — коэффициент, учитывающий процентное содержание нижнего класса в материале, поступающем на рассчитываемое сито; —коэффициент, учитывающий процентное содержание в нижнем классе зерен размером меньше половины отверстия сита; — коэффициент, учитывающий угол наклона грохота (для горизонтального грохота &з=1). Значения К, К.2, Kz в зависимости от параметров грохота и характеристики сортируемой смеси приведены ниже.

Производительность грохотов при мокром способе сортировки определяется по той же зависимости, что и для сухого способа.

|

Размер квадратного

|

Эффективность грохочения E=ek', k'z, k'z, где е — эталонная эффективность грохочения (для средних условий), %; k' — коэффициент, учитывающий содержание нижнего класса в исходной смеси, %; kr2 — коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины отверстия сита, %; k — коэффициент, учитывающий угол наклона грохота. Значение е (%) для горизонтальных грохотов с направленными колебаниями при грохочении щебня равно 89, гравия — 91, для наклонных грохотов с круговыми колебаниями — соответственно 86 и 87. Ниже приводятся значения k'u к'ч и k'% в зависимости от параметров грохота и характеристики сортируемой смеси.

Содержание зерен нижнего класса в исходной смеси, «/о 20 30 40 50 60 70 80

Значения k.................................................... 0,86 0,9 0,95 0,97 1,0 1,02 1,03

Содержание в нижнем классе зерен размером меньше половины отверстий сита,

О/0 .............................................................. 20 30 40 50 60 70 80

Значения ^.............................................. 0,9 0,95 0,98 1,0 1,01 1,03 1,04

Угол наклона грохота а, град... 0 9 12 15 18 21 24 Значения k'3 1,0 1,07 1,05 1,03 1,0 0,96 0,88

Динамический коэффициент режима работы грохота отражает влияние на производительность и эффективность процесса грохочения колебательных параметров грохота (амплитуда и частота колебаний). Приведенные выше зависимости производительности и эффективности грохочения будут справедливы только при условии, что грохочение осуществляется при оптимальном динамиче

ском коэффициенте режима работы грохота К, представляющем собой отношение составляющих инерционной силы Ри„, действующей на частицу сортируемого материала» к ее силе тяжести Gn в плоскости N—N перпендикулярной поверхности сита (рис. 8.14), т. е.

K=Pi>N/GN. (8.6)

|

|

|

Рис. 8.14. Схема к определению динамического коэффициента грохочення |

|

Ug |

Ни1- W

Инерционная сила Р1г возникающая от действия вибровозбудителя и обеспечивающая отрыв частиц смеси от ситаі, Р;= = /Псвасо2. Сила тяжести частиц, прижимающая их к поверхности сита, G=mcvg, где тсв — масса частицы, кг; а—амплитуда колебаний, м; со— угловая частота колебаний, рад/с;'^ — ускорение свободного падения, м/с2. Для грохота с круговыми колебаниями и наклонными ситами (рис. 8.14,а) составляющая сил Pi и G, действующие в плоскости N—N, Рш=Рі sin at, GN= —G cos а, где a — угол наклона сита, град; t — угол направления действия инерционной силы. Следовательно,

„ ___ ^i, n ____ mCBaa>2 sin mt__ atoa sinorf

~G~n mCBgcosa g cos a

Инерционная сила Pi, как круговой вектор, достигает наибольшего значения при со£=90°. Тогда

/Скр=aco2/ (g cos a). (8.7)

Для грохотов с направленными колебаниями и горизонтальными ситами угол направления действия инерциойной силы coЈ=p=const (рис. 8.14,6), а угол наклона сита а=0°. Тогда

Кн—сии2 sin p/g. (8.8)

При расчете грохота с несколькими ситами динамический коэффициент грохочения назначается по ситу с наибольшим размером отверстий.

На основании анализа колебательных параметров грохотов, изготовляемых отечественной промышленностью, установлены следующие граничные значения а, п и К (п — частота вращения вала вибратора).

7-5258 - 97

Тип грохота а, мм п, об/с К

Грохоты с круговыми колебаниями:

Инерционные............................................................... 3...5 13,3...20 2,3...5,6

Эксцентриковые................................................ 2,5...4,5 13,3...20 2,3...6,1

Грохоты с направленными колебаниями: инерционные нерезонансного действия. . 5...8 11,6...12,5 3,5...4,1 с кривошипно-шатунным приводом резонансного действия.......................... 10...12 8,3...10 2,2. ..2, 7

Для определения оптимального режима грохота обычно задаются двумя параметрами и по ним определяют третий: для грохотов с принудительной кинематикой обычно задаются значениями а и К; для грохотов с силовым приводом — значениями п и К.