Строительные машины и оборудование

Расчет основных параметров режима работы валковых дробилок

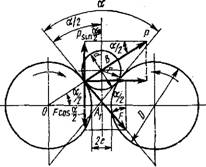

Угол захвата в валковых дробилках а — это угол между плоскос - стями, касательными к поверхности валков в точках соприкосновения с куском измельчаемого материала (рис. 4.3). Для расчета угла захвата принимаем, что кусок имеет шарообразную форму и массой его пренебрегаем ввиду незначительности по сравнению с разрушающими усилиями. При вращении валков на кусок действуют силы сжатия Р от обоих валков и силы трения F—fP (f — коэффициент трения материала о валок). На рис. 4.3 эти силы для упрощения показаны для одного валка. Кусок втягивается в пространство между валками, если сумма сил, направленных вниз, больше суммы сил, направленных вверх, т. е. выполняется неравенство 2Fcosа/2^2Р sin а/2 (а— угол захвата, град). Произведя преобразование, получим /^tga/2, а так как /=tg <р (<р — угол трения), получим

Ф^а/2 или а^2ф. (4.1)

Следовательно, угол захвата валковых дробилок, как щековых

и конусных, не должен превышать двойного угла трения материала по рабочему органу машины.

Соотношение размеров валка и дробимых кусков определяется из рис. 4.3. Приняв, что диаметр валка равен D, диаметр дробимого куска — d и ширина разгрузочного отверстия — 2е, получим (D/2+d/2)cosa/2=D/2+e или (D+d)cos a/2=D+2e. Разделив обе части уравнения на d, получим (Z)/d+l)cosa/2= =D/d--2e/d. Приняв в валковых дробилках степень измельчения, равной 4, получим 2e/d~0,25 и тогда D/d=(cos a/2—0,25)/(1— —cos a/2). Коэффициент трения f для горных пород принимаем равным 0,3, следовательно, а/2 будет 16°40'. Тогда

D/d=>(cos 16°40'—0,25)/(1—cos 1604О') да 17. (4.2)

Практически для гладких валков D/d=20, а для зубчатых и рифленых валков D/d=2...6, так как в последнем случае захват куска производится непосредственно поверхностью рабочего органа дробилки.

Производительность валковых дробилок определяется из предположения, что при постоянном питании материалом машины из нее выходит непрерывная лента готового продукта сечением S = = 2 eL (L — длина валка, м). Тогда за один оборот валка из дробилки выпадает материал объемом V=nDL - 2е (м3). Производительность дробилки (м3с) при частоте вращения валка п (об/с)

Il=knDL-2en, (4.3)

Где k—коэффициент, учитывающий степень использования ширины валков и разрыхленность материала (для твердых пород k= =0,2... 0,3, для влажных и вязких &=0,4... 0,6).

При измельчении прочных материалов установленный зазор между валками несколько увеличивается вследствие отхода валков друг от друга, поэтому для получения требуемого размера готового продукта расстояние между валками 2е уменьшается. Для учета этого фактора в формулу производительности вводится поправочный коэффициент &i=l,25.

|

Рис. 4.3. Схема к расчету параметров режима работы валковых дробилок |

Производительность валковых дробилок зависит от частоты вращения валков. При повышенной частоте вращения она падает ввиду значительной вибрации валков и материала, а также влияния центробежных сил, снижающих усилия трения между материалом и валками, которые необходимы для захвата материала. Для определения минимальной (Птin) и максимальной (Птах) частоты вращения валков (об/с) Б. В. Клушанцев рекомендует

следующие эмпирические зависимости: ttmin=l/D И nmax=2/D(D— в м). По полученным значениям Птin и Птах, исходя из условий эксплуатации, определяется оптимальная частота вращения. Наиболее благоприятный режим работы валковых дробилок наступает при окружной скорости валков 3...6 м/с.

Усилие дробления, создаваемое затяжкой предохранительных пружин, Q=iaBF (Н), где ц — коэффициент разрыхления материала; Ов — предел прочности на сжатие, Па; S=a/{2RL)—площадь контакта валка с измельчаемым материалом, м2 (а — угол захвата, рад; R — радиус валка, м; L — длина валка, м). При дроблении прочных материалов а/2=16°40', ц=0,2...0,3. При переработке глин а/2=24°20', ц=0,4... 0,6.

Б. В. Клушанцев предлагает при определении Q (Н) учитывать также одновременность раскалывания кусков материала, находящихся в зоне дробления, введением коэффициента Я^0,02. Тогда

Q^plcJ-RL. (4.4)

Подставляя значения ц, % и а/2, получим: при дроблении прочных материалов Q=lJAaRL-10-3, при переработке глин Q= =5,l6oRL-10-3. По известному усилию Q производится расчет на прочность деталей валковой дробилки.

Мощность двигателя привода валковых дробилок (Вт) определяется с учетом затрат мощности на дробление материала и на преодоление трения в подшипниках валков:

N=(Nl+N2)/r, (4.5)

Где N і — мощность, расходуемая на дробление материала, Вт; jV2 — мощность, расходуемая на трение в подшипниках, Вт; г) — КПД передачи (т]=0,95); N=2nRnfQ, где f—коэффициент трения материала по поверхности валка (/=0,3... 0,45); Ni=2nndmfPь где dm — диаметр шейки вала, м; fi — коэффициент трения качения, приведенный к валу (fi=0,001); Р = J/G2—Q2 - J - нагрузка на подшипники вала, Н (G — сила тяжести валка, Н).

Для расчета мощности валковых дробилок используются также эмпирические формулы. Для пород средней прочности рекомендуется формула Аргаля: мощность (кВт) N=47,6KLv, г це К — коэффициент, равный 0,6D/e?+0,15; I — длина валка, м; v — окружная скорость поверхности валков, м/с.