Строительные машины и оборудование

Расчет основных параметров режима работы дробилок среднего и мелкого дробления

Частота вращения эксцентриковой втулки определяется исходя из следующих допущений: 1) куски измельчаемого материала скользят по наклонной поверхности дробящего конуса под действием силы тяжести; 2) каждый кусок измельчаемого материала за время прохождения параллельной зоны должен быть сжат дробящими поверхностями конусов не менее одного раза.

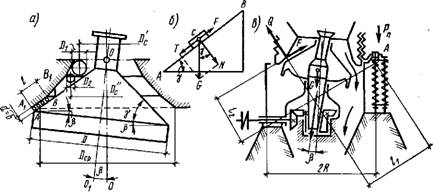

Силы, действующие на кусок материала в камере дробления, приведены на рис. 3.11,6. Рассмотрим скольжение тела С вниз по наклонной плоскости АВ с углом наклона у (угол наклона поверхности дробящего конуса к горизонту). Сила трения скольжения

|

Рис. 3.11. Схема к расчету параметров режима работы КСД и КМД: а — частоты вращения эксцентриковой втулкн; б — производительности дробнлкн; е - Уснлня дроблення |

Тела F=fN=fG cos у направлена в сторону, противоположную его движению (/ — коэффициент трения материала о поверхность конусов). Сила продвижения тела по наклонной плоскости (Н):

Т—F=G sin у—fG cos Y=G(sin у—f cos у),

Где G — сила тяжести тела; F — составляющая силы тяжести. Значение этой силы неизменно, поэтому движение тела будет равноускоренным. Если а — ускорение тела, то ma=T—F=G(sinY— —f cos-y) или ma=mg(sin у—fcos у), a=g(siny—fcosy).

Время, за которое тело С пройдет параллельную зону дробил - ускоренного движения (с):

T, = УЩа = V2l/[g (sin у - f cos у)].

Время, за которое тело С пройдет параллельную зону дробилки, должно быть равно или больше времени одного оборота эксцентриковой втулки, равного гДе п — частота вращения, об/с. Следовательно, или

Y2l/[2g (sin у — / cos Y)] > 1 /л,

Откуда

N^ V^(sinY — fco&Y)/(2/j. (3.8)

В дробилках КСД обычно l=/2D, где D — диаметр основания подвижного конуса (рис. 3.11,6). Тогда

/г^ 7,5/(siny — fcos y)/(2/). (3.9)

Для дробилок КМД частота вращения эксцентриковой втулки принимается такой же, что и для КСД, несмотря на то, что значение / у них значительно выше.

Производительность дробилок КСД и КМД определяется из предположения, что за один оборот эксцентриковой втулки материал проходит параллельную зону камеры дробления. Следовательно, за один оборот из дробилки выйдет готовый продукт объемом (м3) V=nDCplb (рис. 3.11,а), где Dcp — диаметр окружности, описываемой центром тяжести прямоугольника ААВВ I, b — длина и ширина параллельной зоны, м. Тогда производительность дробилки (м3/с)

U=mV=mDcplbn, (3.10)

Где ц — коэффициент разрыхления материала (;л=0,45); п — частота вращения эксцентриковой втулки, об/с. Для упрощения расчетов обычно принимают Dcp—D, где D — диаметр основания подвижного конуса, м.

Величина дробящего усилия для дробилок КСД и КМД определяется исходя из усилий, создаваемых предварительной затяжкой амортизационных пружин. Величина этих усилий должна обеспечить постоянный контакт опорного кольца с корпусом дробилки.

Расчетная схема для определения равнодействующей усилия дробления представлена на рис. 3.11,е. Условие равновесия системы соблюдается при 2Ма=0, т. е. Qh+Fl2 — {G+Pnm)R=0, где Q — равнодействующая усилий дробления, Н; G — сила тяжести верхней части дробилки (неподвижный конус с опорным кольцом), Н; Рп — усилие предварительной затяжки одной пружины, Н; т — число пружин; F=fQ — сила трения измельчаемого материала о неподвижный конус, Н; f — коэффициент трения породы по металлу; h, l2, R — плечи сил относительно точки А, м. Из уравнения моментов находим силу Q -(H):

Q=(G+Pam)R/(ll+fl2). (3.11)

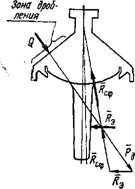

Усилие дробления Q воспринимается сферическим подпятником и эксцентриковой втулкой, в которых возникают реакции Rcф и R3. Значения усилий рСф и определяются обычно графически исходя из предположения, что при равновесии подвижного конуса линии действия усилий Q, #сф и R3 должну пересекаться в одной точке (рис. 3.12). Тогда, зная величину и точку приложения Q, а также приложив Ra в середине высоты эксцентриковой втулки, находим величину #сф и Ra. По их найденным значениям производим прочностной расчет деталей дробилки. При работе дробилки усилия Q, Ясф и Ra не остаются постоянными, а изменяются от минимальных до максимальных значений. Среднее значение Q (Н) можно определить по эмпирической формуле В. А. Олевского:

Q=46S-104,

Где S — площадь боковой поверхности подвижного конуса, м2. В процессе работы дробилок возникают значительные инерционные силы от действия неуравновешенных вращающихся масс —подвижного конуса и эксцентриковой втулки. Действие этих сил уравновешивают противовесом, устанавливаемым обычно на конической шестерне эксцентриковой втулки. Противовес представляет собой чаще всего кольцевой сектор прямоугольного сечения.

|

|

Мощность двигателя дробилок КСД и КМД определяется по той же методике, что и для дробилок ККД, исходя из теории дробления Кирпичева— Кика. При этом объем материала (м3), измельченный за один оборот эксцентриковой втулки, равен разности объемов двух Рис 312 Схема сил РЯД°В кусков материала в верхней зоне действующих на под - камеры дробления и материала, находя - вижный конус щегося в зоне параллельности (см.

Рис. 3.11,6):

,,, it D,3 . tiD22 nd3

AV =—— Z, -4---------- — z2------------- z

6 1 1 6 6

Где Di, и d — диаметры кусков материала в верхней зоне и зоне параллельности, м; z, z2 и гз — количество кусков материала, разместившихся в первом и втором рядах и в зоне параллельности. Заменяя г через отношение длин соответствующих окружностей и диаметры дробимых кусков, получим

Д/ — "Р13 "Dc' _ 1 "Ос" rcrf3 7lPe г

6 6 Z?2 ~ 6 d d '

Тогда, работа дробления

И мощность, затраченная на дробление (Вт),

N=^r(D*Dc' + D>Dc"-dlDc), (3.12)

24с

Где (о — угловая скорость эксцентриковой втулки, рад/с; о и £ — предел прочности и модуль упругости измельчаемого материала, Па.

Установочная мощность двигателя дробилки (кВт)

Nyc-r—N/ (1 ОООт)), (3.13)

Где г] — КПД передачи от эксцентриковой втулки до двигателя. Мощность двигателя дробилок можно также определить на основании известных усилий Q, R3 и #Сф. С этой целью подсчитывают моменты этих сил относительно эксцентрикового вала, а сумма этих моментов должна преодолеваться моментом, развиваемым приводом дробилки. В этом случае момент от усилия дробления (Н-м): MQ=Qe sin a cos ср, где Q — среднее усилие дробления, Н; е — эксцентриситет (расстояние между осью подвижного конуса и осью дробилки в плоскости действия силы Q), м; а — угол опережения силы Q, град; <р — угол между линией действия силы Q и горизонтальной плоскостью, град.

Момент трения на опорной сферической поверхности конуса, приведенный к эксцентриковому валу (Н-м),

Літр

.сф « /іЯсфПйм/со Э)

Где fi — коэффициент трения между поверхностями конуса и подпятника (fi=0,02); Ясф — реакция сферического подпятника, Н; г — плечо действия силы /іЯсф относительно мгновенной оси конуса, м; (Ом — мгновенная угловая скорость конуса, рад/с; <оэ — угловая скорость эксцентриковой втулки, рад/с. Момент трения в эксцентриковом узле (Н-м) Мтр. э^/эРэ(Гв+Гн), где /э — коэффициент трения на поверхности эксцентриковой втулки (f3=0,05);

R3 — реакция эксцентриковой втулки, Н; гв и гн — внутренний (усредненный) и наружный радиусы эксцентриковой втулки, м.

В результате установочная мощность двигателя дробилки (кВт)

IVyct= (Мдр+Мтр. сф+Мгр. э) (Оэ/( 1000т)) , (3.14)

Где ті — КПД передачи от эксцентриковой втулки до электродвигателя.

Выведенные выше формулы мощности электродвигателя дробилок КСД и КМД дают лишь приближенные значения установочной мощности ввиду сложности определения отдельных параметров. Наиболее часто мощность электродвигателя дробилок КСД и КМД определяют по эмпирической формуле В. А. Олев - ского:

IVycT= 12,6D%,

Где D—диаметр основания подвижного конуса, м; п — частота вращения эксцентриковой втулки, об/с.