Строительные машины и оборудование

Расчет основных параметров режима работы дробилок

К параметрам, характеризующим рабочий процесс щековых дробилок и эффективность их работы, относятся угол захвата, ход подвижной щеки, оптимальная частота вращения приводного вала, производительность и мощность привода машины.

|

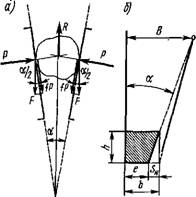

Рис. 2.7. Схемы к расчету угла захвата (о), частоты вращения приводного вала и производительности щековой дробилки (б) |

Углом захвата а щековых дробилок называется угол между неподвижной и подвижной щеками. Величина угла захвата оказывает влияние на интенсивность процесса измельчения материала: чрезмерные значения а приводят к снижению производительности дробилки, а недостаточные— к снижению степени измельчения материала. Для определения оптимального значения а рассмотрим силы, действующие на кусок материала в дробящем пространстве (рис. 2.7,а): силы Р, действующие на кусок со стороны дробящих щек, и силы трения fP. Равнодействующая усилий сжатия ^ стремится вытолкнуть кусок из дробящего пространства, а силы трения fP препятствуют этому (f — коэффициент трения сольжения между дробящей плитой и куском). Предельным значением а' является такой угол, при котором кусок будет дробиться, не выталкиваясь (массой куска пренебрегаем из-за ее малости по сравнению с сила-

ми Р), т. е. Rs^ZF. Сила #=2Psina/2, a ZF=2F=2fP cos a/2. Следовательно, условием равновесия куска при предельном а является выражение 2Psina/2^2/P cos a/2. Преобразуя выражение, получим sin a/2^f cosa/2 или f^tga/2.

Коэффициент трения скольжения можно выразить через угол трения ф, т. е. /=tgcp, тогда tg9^tga/2, откуда 2фГ^а. Следовательно, дробление куска возможно, когда угол захвата равен или меньше двойного угла трения, т. е.

Коэффициент трения скольжения камня по металлу / = = 0,3, что соответствует углу 16°40'. Отсюда угол захвата щековых дробилок может достигать 33°, однако в реальных условия* это значение а значительно ниже (19 ... 24°) ввиду неправильной формы кусков материала и динамического характера приложения нагрузки, а также более высокой производительности.

Ход подвижной щеки (мм) должен быть больше значения линейной деформации куска материала, необходимой для его разрушения, т. е. S>eD, где е—Осж/Е — относительное сжатие куска; D — диаметр куска. В реальных условиях, когда куски материала имеют неправильную форму с многочисленными уступами, для их разрушения требуется значительно больший S. Следовательно, пользуясь эмпирическими формулами, получим: для дробилок с простым качанием щеки SB=(0,01 ... 0,03)6, SH = = 8+0,265; для дробилок со сложным качанием щеки SB = = (0,06 ... 0,03)Б, SH=7+0,lfc, где SB и S„ —ход сжатия в верхней и нижней точках камеры дробления; В и b — размеры загрузочного отверстия и выходной щели, мм.

Оптимальная частота вращения приводного вала (об/с) определяется из условия обеспечения наибольшей производительности дробилки. Если предположить, что материал выпадает из машины под действием силы тяжести при отходе подвижной щеки от неподвижной, то частота вращения приводного вала должна быть такой, что за время t отхода щеки раздробленный материал, находящийся на высоте h (рис. 2.7,6) от выходной щели, должен выпасть из машины (высота h соответствует уровню, при котором ширина камеры дробления равна ширине разгрузочной щели b во время наибольшего отхода подвижной щеки SH).

При частоте вращения вала дробилки меньше оптимальной число кусков выпадаемого материала в единицу времени уменьшится и, следовательно, снизится производительность дробилки. То же произойдет и при чрезмерной частоте вращения, когда время выпадения материала будет уменьшено. Следовательно, при оптимальной частоте вращения приводного вала время ti отхода подвижной щеки должно быть равным времени U выпадения материала ПОД действием СИЛЫ тяжести с ВЫСОТЫ h, Т. Є. ti—ti. Время отхода щеки принимаем равным половине оборота вала, 28

Тогда при частоте вращения вала п (об/с) U=l/(2n). Из рис. 2.7,6 следует, что h=S„/tga. Это же значение h из условия свободного падения куска равно k=gt2/2, где g — ускорение свободного паденИя. ПриравНяв значения к, получим SH/tg a=g/2/2, откуда = K2SH/(gtga). Следовательно, из условия U = t2 получим

1 /(2п) = l/2SH/(gtgа), откуда оптимальная частота вращения приводного вала

«=1/2 Kgtga/(2Se). (2.2)

Производительность щековых дробилок (м3/с) рассчитывается из предположения, что выгрузка материала из машины происходит только при отходе подвижной щеки. За это время выпадает готовый продукт объемом V (м3), заключенный в призме трапецеидального сечения (на рис. 2.7,6 — заштрихованный участок). Производительность дробилки П=цУп, где ц — коэффициент разрыхления материала в объеме V (ц=0,4 ... 0,75); п — частота вращения, об/с.

Площадь сечения призмы (м2) F— (e--b)h/2. Высота призмы выпадения (м) h—SH/tg a. Следовательно, объем призмы выпадения V=Fl= {e+b)SnL/(2tg a) и производительность щеко - вой дробилки

N=nnLS„(e+fe)/(2tga). (2.3)

Величина производительности, вычисленная по этой формуле, имеет значительные отклонения от фактических данных, так как в ней не учтено влияние многих факторов (форма камеры дробления, степень износа дробящих плит, интенсивность и равномерность питания машины исходным материалом и др.). Неопределенность вносит также коэффициент ц, изменяющийся в широких пределах. Учитывая перечисленные недостатки, Б. В. Клушанцев предложил уточненную формулу производительности щековых дробилок (м3/с):

N = cScpLbn(B + b) j (2DCBtga), (2.4)

Где с — коэффициент кинематики (для дробилок с простым качанием с=0,84, для дробилок со сложным качанием с=1); Scp= = (SB + SH)/2 — средний ход подвижной щеки; DCB — средневзвешенный размер кусков исходного материала (при Б^бОО мм DcB=B; при В^ЭОО мм DCB=(0,3 ... 0,4)6).

Мощность приводного электродвигателя (кВт) определяется по формулам, выведенным на основе одной из теорий дробления, или эмпирического характера. Наиболее известной из первой группы является формула Л. Б. Левенсона, выведенная на основании теории Кирпичева—Кика:

N=aBnL(D2—d2)/(103Я), (2.5)

Где as — предел прочности разрушаемого материала на сжатие, Па; п — частота вращения приводного вала, об/с; D — крупность

Загружаемых кусков, м; d — крупность готового продукта, м; £ —модуль упругости разрушаемого материала, Па.

На основании гипотезы Ф. Бонда предложена формула определения мощности электродвигателя дробилки (кВт)

JVyCT = 0,13Ј,.fem-^inP) (2.6)

У DCB

Где Еі — показатель затрат энергии на дробление 1 м3 материала от бесконечно большой крупности до 1 мм (кВт-ч/т); km — масштабный коэффициент; і — степень измельчения материала; DCB — средневзвешенный размер исходного материала, м; П — производительность дробилки, м3/с; р — плотность материала, , кг/м3.

Недостатком данной зависимости является необходимость экспериментального определения Еі в зависимости от вида горной породы и месторождения и km — по специальным таблицам.

По эмпирической формуле В. А. Олевского, который, используя данные проф. В. А. Баумана о среднем удельном усилии дробления на поверхности дробящей плиты, равном 2,7 МГІа, мощность (кВт):

Для дробилок с простым качанием щеки N=70QmLHS^n, для дробилок со сложным качанием щеки N=720LHnr, где т — конструктивный коэффициент, равный 0,56 ... 0,60; L — длина камеры дробления, м; S„ — ход сжатия в нижней зоне, м; Н — высота камеры дробления, м; п — частота вращения приводного вала, об/м; г — эксцентриситет приводного вала, м.