Строительные машины и оборудование

Расчет дробилок ударного действия

При ударном измельчении материала энергия расходуется на разрушение кусков, на деформацию молотков (бил), отражательных и колосниковых плит, причем количество и распределение энергии зависят от физико-механических свойств и крупности исходного материала, массы, формы, скорости вращения рабочих органов, степени измельчения и особенностей конструкции дробилок.

Для разрушения материала в дробилках ударного действия необходимо, чтобы куски получали определенное количество энергии, которое зависит от характеристики горной породы.

Исследования показали, что критерием оценки ударного воздействия на горную породу является зависимость

Dvz=c, (5.1)

Где d — размер куска, м; v—скорость удара, м/с; г—показатель степени (z<2); с — константа, характеризующая горную породу (определяется опытным путем). Если dvz<Zc, материал не разрушается, если dvz>c, то происходит разрушение материала. Анализ формулы (5.1) показывает, что при данной скорости удара существует граничный размер куска dKp (м), ниже которого частицы разрушаться не будут:

DKp=230- 10-5сГр/ (pf p1,s), (5.2)

Где Op — предел прочности материала на растяжение, Па; р — плотность дробимого материала, кг/м3; ир — скорость удара, принимаемая равной окружной скорости ротора, м/с. 5* 67

На основании зависимости (5.1) можно также определить критическую скорость вращения ротора (м/с) для разрушения кусков крупностью d и имеющих определенные значения аир:

Укр=1,75.10-г^1^/Й)Г. (5.3)

Молотковые дробилки. Расчет ведется по эмпирическим формулам, связывающим производительность и мощность машин с линейными размерами ротора и скоростью его вращения. Диаметр (м) ротора (диаметр окружности, описываемой молотками) Dp=3d+0,55, где d — наибольший размер кусков исходного материала, м. Длина (м) ротора Lp=(0,8 ... 1,2)DP. Длина молотка (от оси подвеса до бойка) принимается равной (0,2 ... 0,25)£>Р. Длина бойка равна 0,5 длины молотка.

Ширина щели между колосниками решетки должна быть в 1,5...2 раза больше требуемого наибольшего размера готового продукта.

TOC o "1-3" h z Производительность (м3/ч) молотковых дробилок при Dv>Lp П= (0,36... 0,54) Dp2Lp(o, (5.4)

При Z)p<Lp

П= (0,36... 0,54) DpLp2(o, (5.5)

Где (о — угловая скорость вращения ротора, рад/с. Мощность (кВт) молотковых дробилок

N=l, l8DpLp(o, (5.6)

Или

IV=l,34DP2Lpto. (5.7)

Производительность, потребляемая мощность молотковых дробилок, качество готового продукта, долговечность деталей машины во многом зависят от конструкции молотков — их размеров, массы и окружной скорости вращения. Измельчение материала в молотковых дробилках происходит в результате соударений молотков е отдельными кусками, причем работа, производимая одним молотком, зависит от его кинетической энергии (Дж): Е=та2/2, где т — масса молотка, кг; v — окружная скорость вращения молотка, м/с.

|

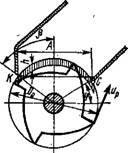

Рис. 5.7. Схема к расчету производительности роторной дробилки |

При соударении молотка. с куском материала возникает импульс удара, в результате которого молоток теряет первоначальную скорость и отклоняется назад. Отклонение молотка (угол поворота после соударения) зависит от его массы и размеров и не может быть чрезмерным, так как при этом нарушится работа дробилки и повысится износ молотков. Допустимый угол поворота молотка определяется в за - 68

висимости от изменения окружной скорости молотка до и после удара и не может превышать 80 .., 90 % максимально возможного угла поворота молотка.

Долговечность деталей рабочего органа (подшипников ротора) зависит от величины удара, передаваемого на вал ротора при работе дробилки. Для повышения долговечности подшипников ротора необходимо обеспечить уравновешивание молотков, при котором ударный импульс, передаваемый на ось подвеса молотка и подшипники ротора, был бы равен нулю. Это достигается созданием определенной формы молотков, при которой момент инерции (кг-м2) молотка относительно оси подвеса Jz-z—m(h2--hl2), где її — расстояние от оси подвески до центра масс молотка, м; 1% — расстояние от центра масс молотка до точки приложения импульса удара при соударении с куском материала, м.

Роторные дробилки. Главными параметрами дробилки являются диаметр и длина ротора. Диаметр ротора Dv (м) зависит главным образом от крупности исходного материала d (м). £)ля однороторных ДРК Dp=(l,5 ... 3,0)rf, для двухроторных—Dp= = 1,2d, дробилки среднего дробления имеют 1>р=(3... 10)d, мелкого дробления — Dp^slQd. Длина ротора Lp (м) зависит от его диаметра: Lp= (0,5 .. 1,5)/)р. Производительность роторной дробилки (м3/с)

LD.i. i

Где Ур — окружная скорость вращения ротора, м/с; z — число рядов бил; Ар — коэффициент, зависящий от положения отражательной плиты (£р=1,3... 5,2). Производительность роторных дробилок может быть также определена на основании расчетной схемы (рис. 5.7), согласно которой над камерой дробления находится плотная масса материала, опускающаяся под действием силы тяжести на ротор со скоростью vB - При вращении ротора последний каждым билом срезает слой материала толщиной h (по вертикали). Объем срезаемого материала V=ALvh (м3), где А — горизонтальная проекция дуги КС, м. Отсюда производительность дробилки (м3/с) H=Vnz==ALphnz, "где п — частота вращения ротора, об/с; z — число рядов бил.

Мощность привода роторной дорбилки (кВт)

ЛМУдрП {і— 1) /(£>свЛдрЛп100) ,

Где №др — энергетический показатель (затраты электроэнергии на измельчение 1 м3 материала), Вт-ч/м3, ,№ДР= (2,53...40); П — производительность дробилки, м3/ч; і — степень измельчения; Dcb — средневзвешенный диаметр исходного материала, м; їідр — КПД дробилки (їідр=0,75...0,95); Лп—КПД привода (при кли- ноременной передаче тіп=0,92... 0,96).