Строительные машины и оборудование

Конструкция вибрационных грохотов

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Вибрационные грохоты — это машины, у которых привод сообщает просеивающим поверхностям и находящемуся на них материалу колебательное движение, что снижает силы трения между частицами, повышает их подвижность и способствует интенсивному просеиванию с высоким коэффициентом эффективности їдо 90,%)

Вибрационные грохоты классифицируются по типу привода, виду колебаний рабочего органа и режиму работы. По типу привода виброгрохоты разделяются на грохоты с силовым возбуждением от вибратора— инерционные и с принудительной кинематикой от эксцентрикового привода — гирационные. В зависимости от режима работы грохоты бывают нерезонансного и резонансного действия. При резонансной настройке у грохотов с принудительной кинематикой значительно уменьшается мощность приводного двигателя, а у инерционных грохотов уменьшаются вынуждающая сила и мощность приводного электродвигателя.

Различаются легкие, средние и тяжелые виброгрохоты. В промышленности строительных материалов для промежуточного и окончательного грохочения применяются виброгрохоты среднего и тяжелого типов. Наиболее распространены инерционные наклонные грохоты с круговыми колебаниями среднего (ГИС) и тяжелого (ГИТ) типа и инерционные горизонтальные грохоты с направленными колебаниями (ГСС).

|

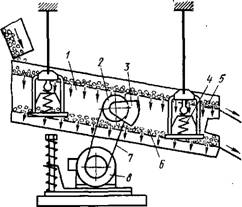

' Рис. 8.3. Инерционный внброгрохот среднего тнпа (ГИС) |

Грохоты ГИС (рис. 8.3) предназначены для промежуточного, контрольного и окончательного грохочения. Грохот состоит из металлического короба 1, внутри которого расположены сита 5 и 6; вибровозбудителя, состоящего из вала 2 с дебалансами 3, расположенными симметрично на концах вала; привода, состоящего из электродвигателя 8 и клиноременной передачи 7 и пружинных амортизаторов 4, с помощью которых грохот устанавливается на фундамент или подвешивается к перекрытию здания. При вращении дебалансов возникают центробежные силы инерции, вызывающие круговые колебания короба. Под действием этих колебаний исходный материал, поступающий на верхний ко - 86

нец верхнего сита, начинает перемещаться вдоль сит к разгрузочному концу и одновременно просеивается через отверстия сит. Вал вибровозбудителя вращается в двух роликоподшипниках, корпуса которых крепятся к коробу. Вал защищен от пыли и ударов кусков материала трубой. Сита к коробу крепятся деревянными клиньями и растягиваются.

При работе грохота вал вибровозбудителя совершает вращательное (относительно собственной оси) и круговое (относительно оси, проходящей через

Центр тяжести грохота) 2

|

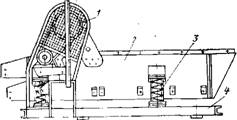

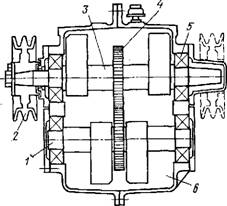

Рнс. 8.4. Инерционный внброгрохот тяжелого тнпа (ГИТ) |

|

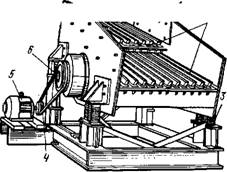

Рнс. 8.5. Самобалансный грохот (ГСС) |

|

От перегрузок: при увели - колебаний автоматически уменыпа - нагрузка на подшипники практически остается постоянной. Это свойство позволяет использовать инерционные наклонные грохоты для рассеивания крупнокускового материала. С этой целью и созданы инерционные грохоты тяжелого типа, просеивающие поверхности которых представляют колосниковые решетки. Грохот ГИТ (рис. 8.4) имеет футерованный короб 1, внутри которого размещены на разных уровнях колосниковые решетки 2. Короб установлен на опорных кронштейнах рамы с помощью пакетов винтовых пружин 3. Решетки устанавливаются под углом наклона 0 ... 30° к горизонту. Расстояние между колосниками |

Движения. Так как положение центра тяжести может меняться в зависимости от массы материала, находящегося на ситах, то величина амплитуды колебаний у такого грохота непостоянна, т. е. вал совершает колебательное движение, что отрицательно сказывается на долговечности ременной передачи и электродвигателя. Для предотвращения интенсивного износа ремней и передачи колебаний на вал двигателя приводной шкив насажен на вал вибратора с эксцентриситетом, равным амплитуде колебаний короба грохота в установившемся режиме. Поскольку амплитуда колебаний, короба грохота зависит от величины нагрузки на сита, инерционные грохоты обладают способностью «самозащиты» чении нагрузки амплитуда ется и

70 ... 200 мм, причем просвет между колосниками по высоте в направлении от загрузки материала к выгрузке увеличивается для предотвращения забивки материалом. Вал вибровозбудителя 6 приводится во вращение от электродвигателя 5 через кли - ноременную передачу 4.

Самобалансные грохоты ГСС используются для окончательного грохочения нерудных строительных материалов. Такой грохот, как и предыдущие типы, состоит из короба 2 (рис. 8.5), вибро-

Возбудителя 1 и упругих опор 3, с помощью которых грохот устанавливается на раме 4. Основное отличие грохотов ГСС от предыдущих заключается в вибровозбудителе, обеспечивающем создание направленных колебаний. Вибровозбудитель (рис. 8.6) состоит из корпуса 4, крепящегося к коробу грохота. Внутри корпуса на роликоподшипниках установлены два дебалансных вала 3. Один из валов получает вращение от электродвигателя через клиноременную передачу и шкив 1 и передает вращение второму валу через зубчатую передачу 2 с передаточным отношением, равным единице, что обеспечивает синхронное вращение дебалансных валов. При синхронном разностороннем (синфазном) вращении дебалансных валов горизонтальные составляющие возникающих центробежных сил будут взаимно гаситься, а вертикальные— складываться, передавая коробу грохота направленные колебания.

Просеивающие поверхности в таких грохотах устанавливаются горизонтально, что уменьшает их габариты по высоте. Вибро

возбудитель устанавливается под углом 35 ... 40° к плоскости сита (линия, соединяющая центры дебалансных валов, расположена под углом 55 ... 50° к горизонту). Грохоты ГСС устанавливаются обычно на передвижных дробильно-сортировочных установках, а также в местах, где высота ограничена.

|

Рис. 8.8. Пневмобаллонный амортизатор грохота

|

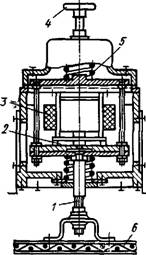

При грохочении мелких материалов применяются также грохоты, у которых в качестве вибровозбудителя используются электромагнитные вибраторы (рис. 8.7). При пропускании электриче-

|

|

|

Рис. 8.7. Электромагнитный грохот |

Ского тока через катушку электромагнит 3 притягивает якорь 2, соединенный тягой 1 с планками, между которыми зажато сито б. При движении вверх якорь ударяется об упоры, что вызывает резкий толчок, при этом подача тока в катушку прекращается и якорь с пружиной 5 отжимается вниз. Амплитуда колебаний изменяется путем изменения расстояния между упорами и якорем с помощью штурвала 4. При нормальной частоте электрического тока электромагнитный вибратор сообщает просеивающей поверхности 3000 кол/мин и амплитуду, равную приблизительно 0,3 мм. Преимуществами электромагнитных грохотов являются отсутствие вращающихся и трущихся частей, а также виброизоляция короба грохота; недостатком — неравномерное распределение амплитуды колебаний по поверхности сита: большая— в средней части и меньшая — по краям.

Наиболее часто выходят из строя упругие опоры — спиральные пружины или пластинчатые рессоры. В целях повышения их долговечности применяют пневмобаллонные амортизаторы (рис. 8.8), представляющие собой резинокордные оболочки, внутри которых помещены камеры. С торцов пневмобаллон прикрыт

металлическими крышками. Пневмобаллонные опоры позволяют значительно снизить резонансные амплитуды и время перехода резонанса при пуске и остановке грохота, за счет изменения давления внутри пневмобаллонной опоры одна и та же опора может быть использована для различных типоразмеров грохотов, они долговечны, удобны в обслуживании, способствуют снижению шума при работе грохота.

|

|

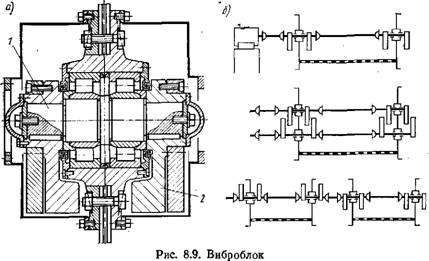

Для повышения производительности вибрационных грохотов рационально увеличивать площадь просеивающей поверхности. В этом случае применение ранее рассмотренных конструкций вибровозбудителей невозможно из-за возрастающей длины приводного вала, увеличивающей его прогиб, снижающей жесткость и уменьшающей частоту собственных колебаний вала. В этом случае на грохоты устанавливаются виброблоки (рис. 8.9,а), состоящие из короткого вала 1 с дебалансами 2 по концам. Вал установлен в цилиндрических подшипниках. Схемы расположения виброблоков на грохотах приведены на рис. 8.9,6. С помощью виброблоков можно получать круговые и направленные колебания. Устройство виброблока для получения направленных колебаний показано на рис. 8.10. Достоинствами виброблоков (по сравнению с обычными вибровозбудителями) являются: повышенная долговечность подшипников, высокая собственная частота колебаний вала, возможность регулировки величины возмущающей силы путем замены дебалансов и различной схемы установки виброблоков, простота обслуживания и замены виброблоков.

|

Рис. 8.10. Двухвальный виброблок: 1, 3—ведомый в ведущий вал с дебалаисами; 2 —приводной шкив; 4 — зубчатая передача; 5 — подшипники; 6 — масляная ванна |

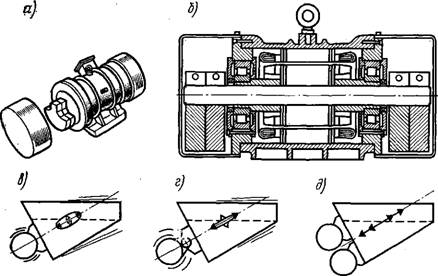

За рубежом кроме виброблоков на грохотах в качестве вибровозбудителя устанавливаются мотор-вибраторы, крепящиеся непо - 90 средственно к коробу грохота. Мотор-вибратор (рис. 8.11,а, б) состоит из виброустойчивого двигателя, на концах вала которого имеются дебалансы. Вал установлен в двухрядных сферических подшипниках. Охлаждение двигателя — принудительное, воздушное. Преимущества м, отор-вибрато - ров те же, что и виброблоков, кроме того, они не имеют вращающихся частей, а их расположение на коробе грохота может быть произвольным. В зависимости от способа крепления мотор - вибратора к коробу могут быть получены круговые, эллиптические, и направленные колебания (соответственно рис. 8.11,в, г,д). К недостаткам мотор-вибраторов относят их увеличенную массу и сложность конструкции. Применяются мотор-вибраторы для грохочения мелких смесей, а также для привода грохотов ГИТ, где необходимо лишь обеспечить перемещение кусков материала по поверхности колосников.

|

Рис. 8.11. Мотор-вибратор |