Строительные машины и оборудование

Конструкция конусных дробилок крупного дробления

|

Рис. 3.1. Кинематические схемы конусных дробилок |

Конусная дробилка крупного дробления (рис. 3.2) состоит из корпуса, неподвижного наружного конуса, подвижного внутреннего конуса с верхним подвесом вала, привода и вспомогательных устройств. Корпус является ограждающим элементом машины, воспринимающим рабочие усилия и обеспечивающим необходи-

Рис. 3.2. Конусная дробилка крупного дробления

Мую жесткость конструкции. Нижняя часть корпуса — станина 1, на которую устанавливаются три кольца — нижнее 2, среднее 6 и верхнее 15, соединены между собой болтами 16 и 5. К фланцу верхнего кольца прикреплена траверса 8. Внутренние поверхности корпуса футерованы пятью рядами сменных плит из высокомарганцовистой стали, образующими дробящую поверхность неподвижного конуса. Второй (снизу) ряд 4 плит имеет переход наклона образующей конуса, а нижний ряд 3 имеет наклон, близкий к вертикали, что улучшает условия измельчения и выхода материала. Лапы траверсы защищены от износа плитами 9. В средней части траверсы расположен узел подвески вала подвижного конуса, защищенный сверху колпаком 10. На главный вал 17 жестко насажен подвижный конус 14, футерованный дробящими плитами на цинковой заливке. Верхний конец вала 17 помещен в подвеске, а нижний — свободно вставлен в эксцентриковую втулку 19. Верхний подвес вала включает опорную втулку 13, обойму 12 и гайку 11. Смазка к подвесу подводится маслопроводом 7.

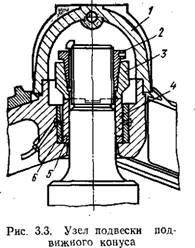

На рис. 3.3 показан узел подвески. В центральной части траверсы под колпаком 1 имеется цилиндрическое гнездо, в кото - 40

Ром установлены неподвижная втулка 6 и плоская опорная шайба 5. На опорную шайбу опирается конусная втулка 4. Положение втулки фиксируется обоймой 3 и разрезной гайкой 2. Последней можно регулировать высоту установки подвижного конуса и, следовательно, изменять ширину выходной щели дробилки. При работе дробилки конусная втулка 4 торцом обкатывается по шайбе 5, а конической поверхностью — по втулке 6, а так как вал подвижного конуса обкатывается также и вокруг своей оси, то втулка 4 одновременно проскальзывает по шайбе 5 и втулке 6. Эксцентриковая втулка 19 (см. рис. 3.2) вставлена в стакан эксцентрика 20, расположенный в центре станины. К эксцентриковой втулке прикреплена коническая шестерня 21, находящаяся в зацеплении с конической шестерней приводного вала 22, соединенного через муфту с приводным шкивом 23.

Эксцентриковый узел является наиболее нагруженным элементом дробилки. Для обеспечения нормальных условий работы наружную и внутреннюю поверхности втулки 19 заливают баббитом или устанавливают баббитовые или биметаллические вкладыши. Смазка трущихся поверхностей узла осуществляется от насосной станции по маслопроводу. Эксцентриковый узел защищает от попадания пыли (установка под подвижным конусом трех колец 18). Приводной вал устанавливается в разъемном корпусе, который может монтироваться без разборки других узлов машины. Втулка приводного вала и ступица приводного шкива соединены болтами, выполняющими роль предохранительного звена. При попадании в машину недробимых предметов болты срезаются, предохраняя поломку ответственных деталей машины. Наиболее крупные дробилки ККД оснащены двухдвигательным приводом. При этом один из двигателей предназначен для пуска дробилки под завалом (камера дробления заполнена материалом).

|

|

При работе дробилки нижний конец вала 17 опи. сывает окружность, радиус которой равен эксцентриситету втулки, а геометрическая ось этого вала — коническую поверхность с вершиной в точке подвеса. При таком движении образующие подвижного конуса поочередно приближаются к неподвижному конусу, а затем удаляются от него, т. е. подвижный конус как бы об

катывается по неподвижному (через слой материала), производя непрерывное измельчение материала. При этом вал 17 не вращается. Однако в реальных условиях силы трения в кинематической паре вал — эксцентриковая втулка могут быть выше, чем в паре вал — коническая втулка в узле подвеса. Тогда подвижный конус начнет вращаться относительно вала 17 в том же направлении, что и эксцентриковая втулка. В зависимости от соотношения сил трения в этих парах частота вращения конуса относительно вала может меняться от 0 до ti частоты вращения эксцентриковой втулки.

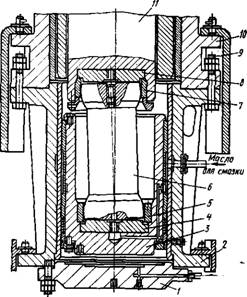

Для повышения надежности работы предохранительного устройства, упрощения и облегчения регулирования ширины выходной щели и пуска машины под завалом, обеспечения дистанционного управления машиной в лекоторых моделях ККД применяется гидроопора вала подвижного конуса. При этом нижний торец вала конуса опирается на скалку (короткий цилиндрический стержень), расположенную внутри полого поршня, и вместе с ним перемещающуюся в гидроцилиндре. Конструкция такой опоры (рис. 3.4) состоит из цилиндра 2, поршня 3, скалки 6 и контактных деталей. Цилиндр с крышкой 1 и поршнем крепят болтами 9 к станине 10. В проточках поршня и торца вала 11 устанавливаются опорные шайбы 4 и 8, а также кольца 5 и 7. Шайбы контактируют с торцовыми поверхностями скалки, имеющими конусность, а внутренние поверхности колец — со сферическими боковыми поверхностями скалки. Трущиеся поверхности непрерывно смазываются и охлаждаются маслом. Для подъема поршня скалки и вала масло подается через сверления в крышке цилиндра. Изменяя положение поршня по высоте (за счет изменения давления в гидросистеме), можно регулировать зазор между подвижным и неподвижным конусами.

|

Рабочее теяо |

|

Рис. 3.4. Гидравлическая опора подвижного конуса ККД |

Недостатком рассмотренной конструкции является сложность монтажа и демонтажа опоры, поэтому более широкое распространение получила система с верхним гидравлическим подвесом, 42

при котором опорная шайба вместе с закрепленной на конусе вала конусной втулкой может подниматься крестовиной, соединенной с плунжерами гидроцилиндров.