СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ ПЛАСТМАСС

Примеры опытных участков для изготовления трехслойных конструкций, а также проект, цеха для механизированного их изготовления

Как указывалось, в СССР пока отсутствует массовое, заводское из - Готовление конструкций этого типа. Описанные выше конструкции изготовлялись на опытных участках с различной степенью механизации.

Вместе с тем также запроектированы и начинают осуществляться механизированные цехи для изготовления трехслойных конструкций.

Схема одного из таких цехов, а также примеры опытных участков для изготовления светопрозрачных конструкций и трехслойных панелей подвесных потолков описаны ниже.

Участок для изготовления панелей светопрозрачного покрытия бассейна, санатория в г. Пушкино.

Светопрозрачные панели, примененные для покрытия бассейна (рис. 1.22), имели размеры: по длине до 7,9 м, по ширине 2,7 м и по толщине 55 мм. Радиус кривизны коньковых панелей составлял 5,67 му А цокольных — 8,94 м. Они склеивались из среднего волнистого и двух плоских обрамляющих листов стеклопластика толщиной 2 мм.

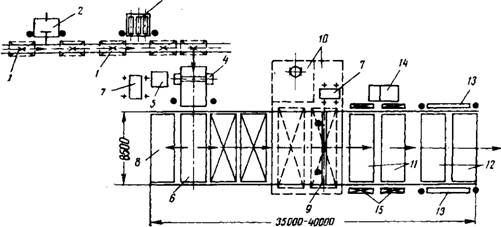

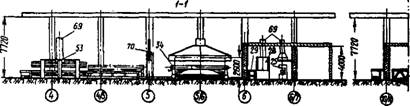

Схема участка для изготовления этих панелей[70] показана на рис. 7.15.

Готовые листы стеклопластика разрезали на заготовки нужных размеров и подавали их на шлифовальный станок, где с помощью наждачной бумаги склеиваемые поверхности делали шероховатыми. После этого листы подавали в пневматический пресс, где их склеивали между собой с применением высокочастотного нагрева. Затем проверяли размеры стыкованных листов и качество склеивания.

Проверенные листы с помощью кантователя, имеющего возвратно - поступательное движение, по направляющим подавали в отделение для нанесения клея. Это отделение было оборудовано приточно-вытяжной вентиляцией и имело изолированное помещение для приготовления клея.

После нанесения клея листы на кантователе подавали к вакуум - формам, где собирали и склеивали панели. Затем формовали окаймляющие продольные профили из стеклопластика и производили окончательную доделку панелей.

При склеивании стеклопластиков большое значение имеет подготовка поверхности соединяемых листов. Прочность при сдвиге в случае незачищенного материала составляет всего 19—22 кГ/см2 при разрушении по клею, а зачищенного шлифовальной шкуркой 80—82 кГ/см2 При разрушении по стеклопластику.

Операция шерохования трудоемка и вредна для здоровья. Поэтому выполнять ее надо на механизированных станках, оборудованных сильной вытяжной вентиляцией. Для этой цели применялся шлифовальный трехцилиндровый станок с гусеничной подачей и верхним расположением цилиндров. На этом станке можно производить обработку стеклопластика шириной до 1250 мм со скоростью подачи 4—12 м/мин.

|

J

Рис, 7.15. Схема участка для изготовления светопрозрачных панелей для покрытия Бассейна в г. Пушкино / — листы стеклопластика; 2 — станок для раскроя; 3 — трехцилиндровый шлифовальный станок ШЛ-ЗЦ-З с гусеничной подачей; 4 — пневматический шланговый пресс; 5 — высокочастотный генератор ЛГД-10А; 6 — стол для контроля качества стыкованных листов; 7 — передвижные компрессоры; S — стол для раскроя отбракованных листов; 9 — кантователь; /0 — отделение для приготовления и нанесения клея; 11 — вакуум-формы для коньковых и цокольных панелей; 12 — стенды для изготовлений обрамлений панелей и окончательной отделки их; 13 — столы для раскроя стеклоткани « пропитки ее связующим; 14 — вакуум-насос и щит управления вакуум-формами; 15 — места для Листовых электронагревателей |

Так как размер выпускаемых промышленностью стеклопластиковых листов значительно меньше размеров панели, потребовалось соединение восьми-девяти листов между собой, что осуществлялось с применением двойной накладки. Для стыкования листов была разработана установка, состоящая из пневматического шлангового пресса, высокочастотного генератора ЛГД-10А и рольгангов. Энергия от генератора к электродам пресса передавалась через коаксиальный кабель. Листы склеивались за 5—7 мин при напряжении на электродах 4 кв и частоте 10 мгц.

Для склеивания листов и панелей применялся полиэфирный клей ПН-1. Перемешивание производили в механической клеемешалке с непрерывным охлаждением, учитывая высокие экзотермические свойства клея. Наносили клей путем распыления установкой, состоящей из передвижного компрессора, системы шлангов, клеевой бочки и распылительного пистолета 0-45.

Запрессовку панелей вели в вакуумной установке, разработанной по указанной выше принципиальной схеме (рис. 7.4).

Для обеспечения герметизации по контуру формы были предусмотрены деревянные бруски сечением 60X60 мм с желобом, в который

Укладывался замкнутый шланг. Для герметизации пространства, в котором находилась панель в процессе склеивания, в шланг подавалась вода или воздух под давлением 1,5—2 атм.

|

SJ |

Для уменьшения срока выдержки панелей в прессе применялись листовые электронагреватели, представляющие собой высокоомическое

|

|

|

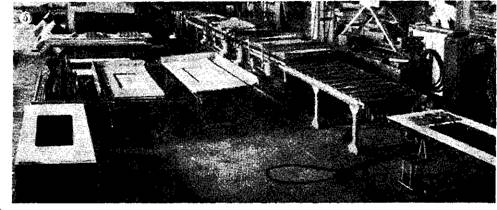

Рис. 7.16. Сборка све - топрозрачной панели в вакуум-форме А — укладка верхней обшивки панели; б — готовая панель |

|

|

Сопротивление из проволоки, запрессованной на термостойком связующем между слоями изолирующих обкладок из стекломатериалов [115]. Для равномерного распределения температуры по. площади нагревателей их поверхности были оклеены — листом из алюминиевого сплава толщиной 0,5 мм. Благодаря применению электронагревателей, процесс выдержки гнутых светопрозрачных панелей в прессе снизился более чем В 20 раз (по сравнению с выдержкой без подогрева).

Операции по сборке и запрессовке панелей выполнялись в такой последовательности (рис. 7.16). После нанесения клея на лист, укрепленный на кантователе, последний подавался по направляющим к борту формы; затем освобождались зажимы, крепящие лист, после чего он укладывался непосредственно на нижний ряд нагревателей. Укладывались: волнистый лист, затем обрамляющие бруски, шаблон с заранее наформованным стеклопластиком и верхняя обшивка. Затем выравнивались элементы панели и производилась укладка верхнего ряда листовых электронагревателей теплоизоляционного слоя, прокладок и накидки. Выполнялась герметиза

Ция по периметру, включался вакуум-насос и нагрев.

На основании опытов были установлены следующие режимы склеивания панелей: давление 0,1—0,16 кГ/см2 площади панели (разрежение 90—110 мм рт. ст.): Нагрев панелей в запрессованном состоянии 1 ч и охлаждение под давлением 1 ч. Общий вид склеенной светопрозрачной панели после выемки из пресса показан на рис. 7.16, б.

Участок для изготовления трехслойных панелей подвесных потолков на Карачаровском механическом заводе

|

Сбарка Каркаса |

Конструкция плиты подвесного потолка представляет собой (см. рис. 1.13) соты (решетку) из древесноволокнистых плит

|

Распиловка ДВП |

Обезжирила - ние и оксиди

Постановка ааклепой

|

|

|

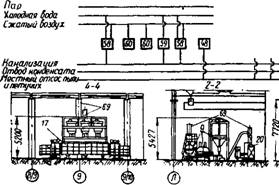

Рис. 7.17. Изготовление клееных панелей подвесных потолков на Карачаровском механическом заводе Главмосстроя |

|

А — схема технологического процесса; 6 — общий вид участка для изготовления панелей |

|

О Г К |

|

20* |

|

307 |

|

|

|

© ® ф ® ф |

|

© © |

|

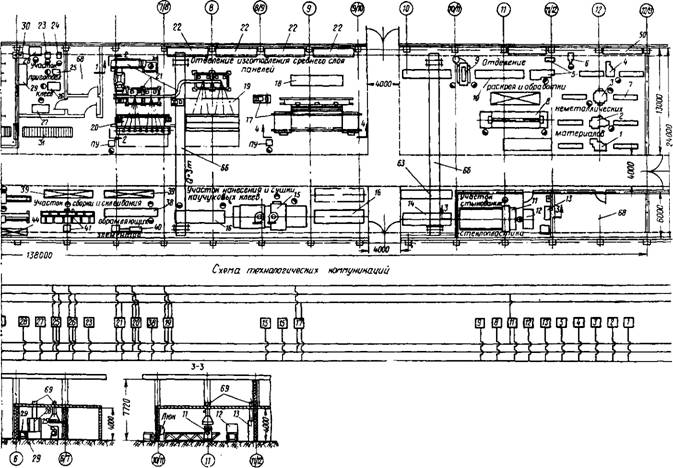

Схема Технологических коммуникаций |

|

|

|

|

|

|

|

S 00 ОЭвУ |

|

© © ф

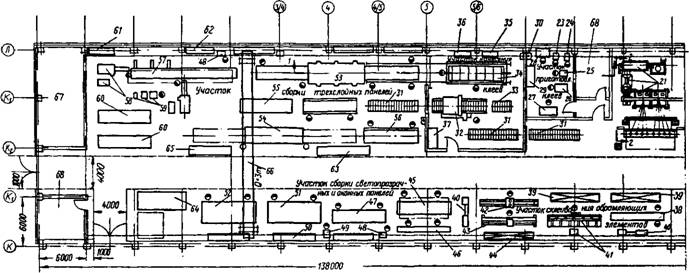

Рис. 7.18. Технологическая планировка оборудования в цехе клееных панелей (спецификацию оборудования см. на обороте) |

Станки: 1 — круглопильный; 2 — фуговальный; 3 — рейсмусовый; 4 — ленточно - пильный; 5 — строгальный, четырехсторонний; 6 — сверлильно-пазовальный вертикальный; 8 — для раскроя крупноразмерных неметаллических материалов; 9 — для шеро - хования крупноразмерных листов стеклопластика; 48 — обдирочно-точильный; 49—вертикально-сверлильный.

Прессы: 11 — пневмошланговый для стыкования стеклопластика с нагревом в поле токов высокой частоты; 41 — кондуктор для сборки и склеивания обрамляющих элементов панели; 53 — однопросветный пневмошланговый для склеивания панелей шириной до 2,4 м 54 — гидравлический для склеивания панелей шириной до 1500 мм Пакетами.

Установки: 15— для нанесения каучуковых клеев; 17 — для изготовления панелей со средним слоем из фенолформальдегидных и заливочных композиций; 19 — для изготовления сплошных блоков полистирола в размер панели; 20 — для изготовления трехслойных панелей путем вспенивания полистирола в полости изделия; 21 — для предварительного вспенивания полистирола и система пневмотранспорта-. 27 — для мойки тары и клеевых бачков; 32 — для нанесения клеев методом контактного налива; 35 — для нанесения клеев средней вязкости распылением; 36 — для обработки поверхности асбоцемента; 40 — для нанесения клеев высокой вязкости полосами; 59 — для ручной дуговой сварки в среде аргона.

Стенды: 38 — для нанесения клея; 43 — для клепки обрамляющих элементов; 45 — для сборки двухслойных светопрозрачных панелей из стеклопластика; 47— для сборки металлических рам с деревянными элементами панелей с оконными проемами; 51 — для промежуточной сборки панелей с оконными проемами и вставками; 52 — для окончательной сборки панелей с оконными ироемами и вставками; 56 — для сборки панелей до запрессовки пакетным способом; 60— для клепки панелей окончательной их сборки и отделки.

Рольганги: 31 — роликовый; 33 — приставной; 16 и 57 — шариковый.

Контейнеры: 18 — для обшивок.

К л е е м е ш а л к и: 25 — для приготовления клеев средней вязкости; 26 — для приготовления клеев высокой вязкости.

Механизмы и приспособления различные: 23 — вибрационное сито для просеивания наполнителя; 34 — тележка-кантователь для нанесения клеев распылением и подачи их на сборочный стенд; 42—кондуктор для сверления отверстий в обрамляющих элементах; 46 — вайма для стыкования (склеивания) элементов из жестких пенопластов; 50 и 62 — столярный верстак; 55 — поддон с электронагре вателями для пакетирования и склеивания панелей; 58—машина для точечной сварки алюминиевых сплавов; 66 — электрический подвесной кран (однобалочный, трех - онорный).

Захватные приспособления: 63 — захват-кантователь с вакуумпрч - сосом для транспортирования и кантования листов; 64, 65 — траверсы для захвата и транспортирования панелей, поддонов и панелей на поддонах.

Вспомогательное оборудование: 7, 10, 12, 14, 29 — столы; 22, 61 — Шкафы для хранения материалов и инструментов; 39 и — стеллажи; 24 — весы; 68 — промежуточный склад; 70 — подъемные двери.

Вентиляционные и санитарно-технические установки и приспособления: 13, 28, 37 — вытяжные шкафы; 67 — вентиляционная камера; —местный отсос; 30 — умывальник; 71 — пар; 72 — холодная вода; 73 — ежа - тын воздух; 74 — канализация; 75 — отвод конденсата

(ДВП), оклеенные снизу листом алюминия, сверху стальными листами. По контуру панели установлен стальной гнутый профиль, прикрепленный заклепками к обшивкам.

Схема технологического процесса изготовления таких панелей на Карачаровском механическом заводе и общий вид участка показаны на рис. 7.17.

Металлические листы подвергались химическому оксидированию в специальных ваннах, имеющихся на заводе.

Решетку из ДВП заготовляли на стандартных круглопильных станках по дереву. При этом обрабатывались не отдельные листы, а их пакеты. Сборку элементов среднего слоя и общую сборку панели выполняли на стендах, снабженных необходимыми устройствами для фиксации и закрепления отдельных элементов в процессе сборки и склейки.

Клей наносили на листы распылением при помощи пневматических пистолетов КВС-2 или С-35 при давлении воздуха 2—2,5 атм и вязкости клея 25—50 сек по ВЗ-б. При нанесении клея на ДВП их предварительно собирали в пакет. После нанесения клея листы подсушивались при температуре 40—50° С в течение 1 ч для полного удаления растворителя. Затем элементы панели (листы и решетки из ДВП) помещались в пресс, где выдерживались в течение 10—13 мин при температуре 90—100° С и давлении 5 кг на 1 см2 склеиваемой поверхности. Затем производилось охлаждение (без снятия давления) до температуры 30—40° С. Следует отметить, что, как показали испытания, основная прочность склеивания (80—90%) достигалась сразу же после охлаждения К

Проект цеха для изготовления трехслойных панелей из алюминия, асбестоцемента, стеклопластика и пенопласта[71]

Описанный ниже цех клееных панелей предназначается для опыт - но-промышленного производства строительных конструкций, представляющих собой в основном клееные стеновые панели и плиты покрытий. В качестве обшивок этих конструкций применяются листы из алюминиевых сплавов, плакированная сталь, асбестоцементные листы, в качестве среднего слоя — полистирольный или феноло-формальдегидный пенопласты, бумажный сотопласт с ячейками, заполняемыми перлитом, пеностекло (см. главу 4). Кроме того, в цехе предусмотрено изготовление светопрозрачных панелей из стеклопластика.

Организуемый цех предназначается также для выполнения экспериментальных работ по совершенствованию конструкций и технологического процесса (изготовления этих конструкций). Производственная программа цеха установлена заданием в 100 тыс. м2 панелей и плит в год при двухсменном режиме работы. Цех клееных панелей в соответствии с технологическим процессом состоит из следующих отделений и участков (рис. 7.18): 1 — отделение раскроя и обработки клееметаллических материалов; 2 — участок стыкования стеклопластика; 3 — отделение изготовления среднего слоя панелей из вспенивающихся пенопластов; 4—9 — участки нанесения и сушки каучуковых клеев и окраски, приготовления клеев, нанесения клеев средней и высокой вязкости, сборки и склеивания обрамляющих элементов, сборки двухслойных светопрозрачных стеклопластиковых панелей и панелей с оконными коробками и глухими клееными вставками, сборки трехслойных панелей.

В порядке кооперации в других цехах для производства клееных панелей выполняются: 1) раскрой и обработка элементов панелей и плит из металлических материалов (листовых и профильных); 2) химическая подготовка поверхностей алюминиевых листовых и профильных элементов к склеиванию (обезжиривание, оксидирование, анодирование); 3) изготовление метизов и закладных металлических деталей, требующих механической обработки; 4) сборка и сварка рам для панелей и плит, изготовляемых из алюминиевых сплавов.

Технологический процесс производства конструкций принят в соответствии с приведенными выше принципами и указаниями по технологии склеивания конструкций [116]. В цехе широко использовано описанное оборудование, в особенности связанное с изготовлением трехслойных панелей путем вспенивания пенопласта в полости панелей с одновременным припениванием.

Для изготовления таких конструкций или среднего слоя панелей путем вспенивания пенопластов в размер панелей в составе цеха предусмотрено обособленное отделение, расположенное в соответствии с технологическим потоком в осях 9/10—7 и Л—К.

В этом отделении предусмотрено изготовление панелей из полисти - рольного или феноло-формальдегидного пенопластов, получаемых путем вспенивания заливочных композиций непосредственно в полости панелей с одновременным приформованием (приклеиванием) к обшивкам панелей и к элементам обрамления.

На этом же оборудовании можно изготовлять и блоки среднего слоя на размер панели.

Для изготовления панелей со средним слоем из полистирольного ненопласта (или только среднего слоя) в отделении предусмотрен описанный комплект оборудования (рис. 7.8), состоящий из агрегата для предварительного вспенивания, транспортера, системы пневмотранспорта, бункеров-накопителей и форм для вспенивания блока или в полости изделия среднего слоя панелей из полистирола (рис. 7.9).

Для изготовления трехслойных панелей со средним слоем из фенольного пенопласта с припениванием его к обшивкам в процессе вспенивания или отдельных блоков в размер панели предусмотрена (поз. 17 На рис. 7.18) специальная установка.

Описанный цех в известной степени универсален, так как в нем предполагается изготовлять конструкции с различными обшивками (алюминия, асбестоцемента и стеклопластика) и средним слоем (пенопласт, сотопласт). Цехи же, запроектированные для Иркутска и Магадана, ориентированные на производство конструкций для отдаленных районов, имеют более узкую номенклатуру — преимущественно плиты покрытий и панели стен из алюминия и пенопласта. Это упростило проектирование и позволило лучше механизировать производственные процессы. Однако принципы технологического процесса и виды оборудования остались теми же. Как и в описанном цехе, основным способом остается изготовление панелей методом вспенивания в полости панели с одновременным припениванием. При этом сжатые обшивки выполняют, как правило, гофрированными.