Пенобетон: технология и оборудование для строительного комплекса

|

© В. Р. Добровольский, В. К. Щирокородюк, 1996 |

![]()

|

7 |

![]()

Действующее ограничение средней плотности ограждающих конструкций полносборных жилых домов (не выше 900 кг/м3), связанное с задачами энергосбережения, обеспечения повышенной теплозащиты зданий и надлежащего уровня комфорта для жизни и труда людей, на период до ввода в действие новых норм теплозащиты зданий являлось лишь частной задачей.

С введением в действие Изменения № 3 к СНиП 11-3—79 «Строительная теплотехника» требования значительно ужесточены Для всех здэний и сооружений, причем установлены более высокие нормы теплозащиты с разделением на два этапа.

Для малоэтажных зданий из мелкоштучных материалов высотой до трех этажей уже со второго полугодия 1996 г. вводятся нормы второго этапа.

Следует отметить и еще одно важнейшее обстоятельство: в составе проектной документации предполагается введение энергетического паспорта здания. В случаях, когда данные паспорта не совпадут с данными эксплуатации здания (обнаружится повышенный расход энергоресурсов), возникнет прецедент для юридических исков заказчика к подрядчику либо застройщика к проектной организации, и суммы исков для виновников могут оказаться весьма существенными. Именно поэтому необходимо заблаговременно обратиться к материалам и технологиям, не получившим широкого распространения до настоящего времени.

Неавтоклавный пенобетон — наиболее доступный и эффективный материал для наружных стен и перекрытий малоэтажных зданий. Мобильность и сравнительно низкая стоимость оборудования позволяют осуществлять строительство даже небольшим хозяйственным структурам при сравнительно малых затратах на развитие производственной базы.

В зависимости от назначения пенобетон может быть изготовлен в широком диапазоне физико-механических свойств: от теплоизоляционного средней плотностью 400—500 кг/м до конструкционнотеплоизоляционного средней плотностью 600—900 кг/м.

Пенобетон плотностью 400— 500 кг/м3 и прочностью до 0,8 МПа применяется для устройства теплоизоляционного слоя в многослойных конструкциях, где несущие и защитные функции выполняют более прочные материалы (тяжелый бетон, кирпич и др.). Такой пенобетон Может быть использован также при реконструкции зданий для улучшения теплоизоляции существующих стен и перекрытий.

Конструкционно-теплоизоляци онный пенобетон плотностью 800— 900 кг/м3 и прочностью при сжатии 1,5—2,5 МПа используется для устройства стен с наружной облицовкой тяжелым бетоном или кирпичом, а пенобетон плотностью

1000 кг/м3 и более и прочностью не менее 2,5 МПа — для однослойных стен с покрытием фактурным слоем.

Согласно «Пособию по проектированию бетонных и железобетонных конструкций из ячеистых бетонов» (Приложение 1 к СНиП 2.03.01—84) пенобетон — это ячеистый бетон на цементном вяжущем с использованием песка в качестве кремнеземистого компонента и пенообразователя в качестве порооб - разователя. В соответствии с ГОСТ 25485—82 пенобетон по условиям твердения относится к не- автоклавньш бетонам, по виду применяемых вяжущих — к цементным, по виду кремнеземистого компонента —■ к природным (кварцевый песок), по назначению — к конструкционно-теплоизоляционным.

Характеристики материала для расчета конструкций следует назначать из нормативных источников на основании данных, приведенных выше.

Широкому внедрению пенобетона в практику строительства способствует достаточный уровень технической подготовленности этого вопроса, а именно: наличие в строительной отрасли разветвленной сети бетоносмесительных комплексов различной мощности, доступность сырьевой базы для производства пенобетона, наличие разработанных проектов конструктивных решений зданий, простота и доступность оборудования для производства пенобетонных смесей [1].

Одной из разработок, обеспечивающих получение пенобетона различного назначения, является универсальная установка для производства пенобетона «УПБ>>, включающая все необходимые переделы от приготовления рабочего раствора. пенообразователя до получения бетонной смеси.

Установка для производства пенобетона входит в состав технологического комплекса и состоит из устройств, установленных в технологической последовательности и соединенных между собой системой транспортных средств. Управление работой оборудования по дозированию сырьевых компонентов, приготовлению технической пены и пенобетона осуществляется в ручном и полуавтоматическом режимах с центрального пульта.

Для различных условий эксплуатации разработаны две унифицированные модификации установки: полигонного и заводского типа.

Полигонный тип предназначен для оснащения бетоносмесительных установок (БСУ) небольших предприятий И баз строительного комплекса сезонного характера, выпускающих в основном мелкоштучные изделия. Заводской тип Характеризуется более высокой степенью автоматизации и предназначен для оснащения бетоносмесительных цехов (БСЦ) предприятий стройиндустрии мощностью до 45 тыс. м3 стеновых конструкций, оборудованных бетоносмесителями принудительного действия.

Показатели работы установки УПБ полигонного типа

Годовой выпуск полнотелых пенобетонных камней типа «СКЦ-1» (иэ расчета односменной работы в течение 150 рабочих дней в году),

Годовой выпуск полнотелых пенобетонных камней типа «СКЦ-1» (иэ расчета односменной работы в течение 150 рабочих дней в году),

Шт. ............. 324000

Расчетные характеристики работы оборудования в режиме приготовления пенобетона при обеспечении непрерывности процесса формования стеновых камней в объеме 60 форм (2160 шт. камней в сутки): продолжительность одного замеса для приготовления пенобетона расчетной плотностью

900 кг/м3, мин.......................... . . .3,5

Производительность БСУ, м3/ч. .4,34 продолжительность

Работы БСУ, ч....................................... 7

Величина рабочей площадки

Для формования камней, м2................. 600

Масса комплекта оборудования для подготовки компонентов пенообразователя, приготовления и дозирования технической пены, приготовления и транспортирования пенобетона и формования

Камней, т, не более................................. 40

|

Установленная мощность электрооборудования (без оборудования БСУ), кВт, не более 20

Показатели работы установки УПБ заводского типа

Годовой выпуск пенобетона для стеновых ограждающих конструкций (из расчета двухсменной работы в течение

260 Рабочих дней), тыс. м.............................. 45

Расчетные характеристики работы оборудования в режиме приготовления пенобетона при обеспечении непрерывности процесса формования стеновых панелей: продолжительность одного замеса для приготовления пенобетона расчетной плотностью

900 Кг/м3, мин....................................................... 3,5

Продолжительность

Работы БСЦ, Ч.................................. 14,5

Величина рабочей площадки для размещения оборудования установки приготовления пенобетона (без учета оборудования БСЦ),

М2, не более............................................ 12

Масса комплекта оборудования для приготовления рабочего раствора пенообразователя, получения и дозирования технической пены, производства и транспортирования пенобетона,

Т, не более.............................................. 10

Установленная мощность электрооборудования (без оборудования БСЦ) КВт, не более 20

За основной вариант при разработке оборудования для пеноприго - товления принят двухкомпонентный пенообразователь, включающий

Вспенивающий (смола СДО, ТУ 13-05-02—87) и стабилизирующий (строительная известь,

|

X |

ГОСТ 9179—77) компоненты. Пенообразователь на основе СДО и извести не дефицитен, обеспечивает повышенную морозостойкость изделий за счет эффекта объемной гидрофобизации, а также совместим как с условиями естественного твердения изделий, так и с тепловой обработкой на предприятиях сборного домостроения. Использование потребителем однокомпонентных пенообразователей (состава «Прогресс», окиси амина или других) не требует переналадки и приводят к упрощению работы пеноприготовительного блока оборудования.

ГОСТ 9179—77) компоненты. Пенообразователь на основе СДО и извести не дефицитен, обеспечивает повышенную морозостойкость изделий за счет эффекта объемной гидрофобизации, а также совместим как с условиями естественного твердения изделий, так и с тепловой обработкой на предприятиях сборного домостроения. Использование потребителем однокомпонентных пенообразователей (состава «Прогресс», окиси амина или других) не требует переналадки и приводят к упрощению работы пеноприготовительного блока оборудования.

Ниже приведены технические характеристики оборудования для приготовления технической пены.

Устройство для растворения СДО

TOC o "1-5" h z

|

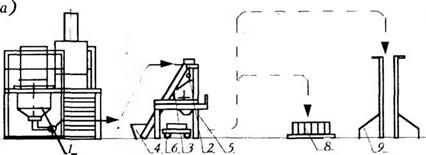

Схема установки полигонного- типа с насосной (о) и краиовой (б) подачей пенобетонной смеси: 1 — блок приготовления пенообразователя; 2 — пеногенератор; 3 — смеситель; 4 — Скиповый загрузчик; 5 — рама; 6 — насос; 7 — емкость раздаточная; 8 — металлическая форма на гибком поддоне; 9 — опалубка |

Рабочий объем, м3................................. 0,4

Рабочий объем, м3................................. 0,4

Коэффициент заполнения

Емкости............................................... 0,7

Масса загружаемой смолы в

Контейнер, кг....................................... 100

Температура растворения, °С. 94—99 Количество нагревателей

Типа ТЭН, шт.......................................... 3

Установленная мощность

Электрооборудования, кВт................... 15

Габариты, мм................ 1429x1112x1200

Масса, кг.............................................. 263

Устройство для растворения извести

Рабочий объем, м3..................... . 0,2

Масса загружаемой извести

В контейнер, кг................................... 50

Температура растворения, °С. . 20—40

Габариты, мм............... 1250x850x1055

Масса, кг............... .• ...... 150

Устройство для приготовления рабочего раствора пенообразователя

Рабочий объем, м3................................. 0,8

Полный объем, м3.................................. 1,0

Частота вращения

Мешалки, об/мин................................. 53

Установленная мощность

Электрооборудования, кВт................... 1,5

Габариты, мм............... 1610x1538x2455

Масса, кг.............................................. 556

Емкость расходная

Рабочий объем, м3................................. 0,2

Полный объем, м3................................. 0,27

Частота вращения

Мешалки, об/мин...................... ............ 53

Установленная мощность

Электрооборудования, кВт................... 1,5

Габариты, мм............... 1260x854x2177

Масса, кг.............................................. 300

Дозатор рабочего раствора пенообразователя

Тип дозатора.......................... Объемный

Габариты, мм .... . 586x660x1386

TOC o "1-5" h z Масса, кг.............................................. 53

Пеногенератор Объем загружаемого

Раствора, п........................................... 50

Объем готовой технической

Пены, л................................................. 350

Установленная мощность,

КВт....................................................... 3

Габариты, мм................. 1275 x 860x1565

Масса, кг.............................................. 390

Вибролоток

Принцип действия......... Механический

Установленная мощность

Электрооборудования, кВт.................. 0,75

Габариты, мм................. 1150 x 810x 905

Масса, кг.............................................. 124

|

Таблица 1

|

|

Таблица 2

• Fabcrra проводилась совместно с ЦНИИС. |

|

Приготовление пенобетона включает в себя подачу в бетоносмеситель в определенной последовательности расчетных количеств песка и цемента, предварительное перемешивание смеси однородного пастообразного состояния, выдачу из пеногенератора через вибролоток в бетоносмеситель технической пены и окончательное перемешивание смеси до получения однородной пенобетонной массы. Полученный пенобетон подается бетонораздатчиком или насосом к месту формовки. В целях снижения усадки изделии для уменьшения водосодержания в бетонную смесь вводятся с водой затворения пластифицирующие добавки.

Доставленный пенобетон заливается в предварительно собранные, смазанные и выставленные на ровной поверхности металлические формы на гибком поддоне (для формования изделий из пенобетона вибровоздействие не требуется). Верхняя открытая поверхность пенобетона в изделии разравнивается, заглаживается и укрывается инвентарными листами резины. После естественного твердения при положительных температурах в течение 20—24 ч форма разбирается, изделия извлекаются, открытая поверхность камнбй затирается «насухо». Изделия складируются в штабель, укрываются от прямых атмосферных воздействий и выдерживаются до набора отгрузочной прочности.

Предусматривается вариант ускорения оборота форм при наличии у пользователя условий и средств для тепловой обработки изделий.

Металлическая форма на гибком поддоне

Количество изделий

В форме, шт. 36

Размеры изделия, мм. 388x188x190

Габариты, мм........... .1500x1500 x 400

Масса, кг, не бопее............................. 400

Пенобетонные полнотелые лицевые и рядовые стеновые камни (ТУ 5741-004-01330107-95) по плотности и теплопроводности классифицируются как эффективные. По прочности при сжатии камни подразделяются на классы В5; В3,5; В2,5; В1,5. По морозостойкости камни подразделяются на марки: F50, F35, F25.

Для предприятии полносборного домостроения, использующих керамзит в несущих конструкциях, были проведены работы по замене керамзитобетона на поризованный мелкозернистый бетон (техническое название — «поризованный пескобетон») со степенью поризации до 20 %.

С этой целью были изготовлены объемные блоки комнат серии БКР типа «лежащий стакан» (ТУ 65-475969-32—91) на Краснодарском заводе объемно-блочного домостроения. Для приготовления по - ризованного пескобетона применялись: цемент быстротвердеющий

М 500 (ГОСТ 10178-78), песок кубанский речной с Мкр = 1,5

(ГОСТ 8735-75), СДО (ТУ 13-05-

2- 85) и известь (ГОСТ 9179-77). Работа проводилась на существующем оборудовании БСЦ, оснащенного узлом пеноприготовления, входящим в состав установки УПБ. Существующие на заводе металлические формы дополнительно оснащались специально разработанными виброкрышками-пригрузами.

По полученным данным, поризованный мелкозернистый бетон классов В 12,5 и В15 может быть использован при строительстве зданий при условии обеспечения средней плотности не более 1800 кг/м, прочности при сжатии не менее

15 МПа, призменной прочности не менее 7,5 МПа, модуля упругости не менее 11,7 МПа, морозостойкости бетона F50 (для расчетной температуры ниже -40 °С), F35 (для расчетной температуры от -20 до -40 °С), F25 (для расчетной температуры -20 °С включительно и выше).

Результаты статических испытаний” объемного несущего блока марки БКС из поризованного мелкозернистого бетона (ТУ 13.3010-

07—92), изготовленного на Краснодарском заводе объемного домостроения показали, что конструкции отвечают требованиям, предъявляемым к блокам жилых домов серии БКР-2 по прочности до 5 этажей, а по жесткости до 12 этажей, что позволяет применять его в малоэтажном строительстве без каких - либо ограничений.

Поризованный мелкозернистый бетон, в котором в качестве заполнителя применяется строительный песок, дает возможность отказаться от энергоемкого керамзитового заполнителя, благодаря чему можно снизить стоимость строительства.

Для конкретных заказчиков могут быть разработаны модификации как основного оборудования для получения пенобетона (см. рис,, табл. 1), так и металлических форм на гибком поддоне (табл. 2).

Следует отметить, что необходи мым условием для перехода на иенобетонную технологию на заводах полносборного домостроения является осуществление комплекса мер по герметизации традиционной металлооснастки с целью ликвидации зазоров в сопряжении отдельных элементов или проведения их к минимальным допускам, что на практике обеспечивается с большим трудом.

Металлоформы на гибком поддоне, в конструктивном решении которых заложена повышенная герметичность, позволяют наладить выпуск пенобетонных изделий по литьевой технологии с высокими показателями по точности размеров и внешнему виду без дополнительных технологических операций по ликвидации зазоров.

Разработанное оборудование отвечает конкретным производственным задачам как по производительности, так и по номенклатуре выпускаемой продукции, причем необходимое количество продукции можно получить, скомпоновав оборудование в одну или несколько технологических линий, а также используя отдельные узлы в качестве самостоятельных производственных единиц.

Организация-разработчик осуществляет привязку к условиям потребителя с разработкой ее оптимального конструктивного варианта, изготовлением и поставкой оборудования, передачей потребителю полного комплекта технологической и нормативнотехнической документации на внедряемый процесс и выпускаемую продукцию, а также оказывает консультационную и научно- техническую помощь в освоении производства.

УПК 699.86

В. ЗАКАРЯВИЧУС, д-р техн. наук, директор НПФ «Випьнюсский монопит»