Требования к конструкции столярных изделий

Каждое столярное изделие должно быть прочным, удобным, красивым, гигиеничным. Кроме того, оно должно быть недорогим по стоимости.

Древесина — основной материал для столярных изделий — обладает значительной прочностью при небольшом весе, нередко красивым цветом и красивой текстурой. Она сравнительно легко обрабатывается режущими инструментами, хброшо воспринимает внешнюю отделку красками, лаками, политурой. Все эти свойства древесины способствуют изготовлению изделий, отвечающих предъявляемым к ним требованиям.

Из отрицательных свойств древесины особенно вредными для качества изделий являются усыхание, разбухание и в связи с этим коробление и растрескивание, вызываемые изменением влажности древесины. Усушка и разбухание древесины наблюдаются и в готовых изделиях во время их эксплуатации, причем изделие приобретает искаженную форму, становится неудобным, некрасивым, менее прочным, может стать "совсем не пригодным для пользования. ,

Исследованиями установлено, что влажность древесины в изделиях, эксплуатируемых в комнатных условиях, в течение года колеблется от 8 до 12%, а в наружных дверях —от 10 до 26%. При таких больших изменениях влажности древесины неизбежна значительная усушка деталей изделия поперек волокон. В мебели и межкомнатных дверях эта усушка достигает 2%, во входных дверях жилых помещений и предметах столярного оборудования вагонов — до 4%.

Конструкцией надо предусматривать возможную усушку или разбухание деталей изделия во время эксплуатации без изменения его формы и прочности.

Для этого нужно щиты сплачивать из узких делянок и пра - шльно подбирать делянки по направлению годичных слоев; фи - 1енки вставлять в фальцы или в пазы рамки без клея с оставле - шем обязательного зазора между дном паза или фальца и продольными кромками филенки; крышки из массива прикреплять сухарями; на филенки брать клееную фанеру; вместо щитов из массива применять оклеенные щиты или столярные плиты; ши - юко практиковать фанерование.

Зазор между дном паза и кромкой щита должен быть такой! еличины, чтобы щит при самом большом разбухании не доходил го дна паза, а при усыхании не вываливался из него.

Конструкция изделия должна обеспечивать возможно меньшее соробление входящих в него деталей. С этой целью бруски сече - [ием больше 100X50 мм обычно делают склеенными (по ширине

Или толщине) из двух и более частей.

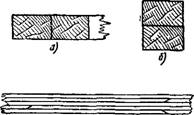

Составные части склеиваемого по ширине бруска располагают годичными слоями в разные стороны или под углом. Склеиваемые плоскости должны быть одноименными, г. е. обе ядровыми или обе заболон - ными (рис. 237). Крупные детали склеивают по толщине, соблюдая одноименность склеиваемых поверхностей. В склеенных таким способом деталях напряжения, возникающие следствие стремления составляющих их брусков коробиться в |азные стороны, взаимно уравновешиваются, и коробления не [роисходит. Коробление более или менее широких деталей преду - [реждается двухсторонним их фанерованием в два слоя.

Длинные бруски часто получают склеиванием коротких тонг ,их реек (рис. 237, в). Стьгки реек располагают вразбежку.

Конструкцией должна предусматриваться прямолинейность прямослойность деталей. Наиболее прочными являются детали [рямые с продольным направлением волокон. Косослой естествен - ый и тем более производственный допускается с ограничением! фиволинейные детали, выпиливаемые из широких досок, нужно опускать только в случаях неизбежности. При выпиливании та - их деталей волокна древесины в них в значительном количестве еререзаются. Это снижает прочность деталей. Кроме того, при их ыпиливании получается много отходов. За последние годы все олее широко применяют гнугоклееные детали, получаемые клеиванием тонких реек, полос клееной фанеры или полос шпона одновременным гнутьем на шаблоне.

|

Рис. 237. Способы склеивания составных брусков: А—узкими сторонами; б —широкими сторонами: в — из реек |

|

9 |

Детали гнутоклееные прочнее выпиленных.

Удобным всякое столярное изделие явлдется только в том случае, если размерами и формой оно соответствует своему назначению. Так, горбыльки в оконных переплетах делают узкими и скошенными на фаску с внутренней стороны, чтобы они не задерживали свет и способствовали рассеиванию его по помещению.

|

|

Красивый внешний вид столярного изделия"зависит в основном от правильных пропорций его частей, правильной и красивой формы, от вида и качества внешней отделки. Внешний вид изделия улучшают также способами конструктивного характера. Для этого применяют калевки, карнизы, раскладки, штабики, плинтусы, пилястры; отбирают фаски, галтели, заоваливают углу и т. п.

|

|

|

|

Рис. 238. Конструктивные способы внешнего

Оформления соединений:. А — провес как недостаток соединения заподлицо) б — платик; в — свес; г — ноясок

Плотное соединение деталей или частей изделия с расположением смыкаемых поверхностей в одной плоскости называется Соединением заподлицо.

Получившуюся неровность при соединении деталей заподлицо принято называть провесом (рис. 238, А). Провесы получаются в результате неточной обработки или сборки деталей. Этот дефект устраняют строганием или шлифованием (зачищают). Зачистку провесов, в особенности в соединениях профильных деталей и в собранных изделиях, обычно производят вручную. Эта работа кропотлива, требует излишней затраты труда и времени.

При соединении частей изделия заподлицо линия соединения остается заметной. Для того чтобы скрыть или сделать менее заметным клеевой шов или зазор, провес делают преднамеренно. Такой провес называется платком (рис. 238, Б). Платики облегчают сборку изделия, так как в этом случае не требуется зачистка соединений заподлицо. Величина платиков—от 2 до 6 мм,

I зависимости от размеров изделия. Платики величиной менее ! мм воспринимаются зрением как неточности - подгонки, а пла- ики более 6 мм делают внешний вид изделия грубым.

У крышек вместо платиков делают свесы: у крышки табурета I стула — от 7 до 15 мм, прикроватной тумбочки — 20 мм, у сто - юв— от 15 до 150 мм (рис. 238, в).

Клеевые швы и зазоры в "соединениях часто закрывают штаби - :ами, калевками, карнизами, плинтусами. Если эти профильные (етали для изделия «тяжелы», т. е. придают внешнему виду не :зящество, а, наоборот, некоторую грубоватость, то применяют юяски (рис. 238, г).

Пояском называется тонкая прямолинейная планка, наклеи - аемая на шов соединения со всех видимых сторон. Из общей лоскости поясок выступает на 4—5 мм. На углах пояски соеди - яют впритык на ус, на закругленных углах изгибают.

Для внешнего вида изделия большое значение имеют раз - [еры деталей в сечении. При определении размеров исходят из асчета нужной прочности детали. Однако при этом следует учи - ывать зрительное восприятие детали в изделии. Иногда детали, апример брусок, по расчету имеют вполне достаточную проч - ость, но на вид в изделии он кажется очень тонким, непрочным. 1 этих случаях на кромки бруска заподлицо с лицевой его сторо - ой наклеивают раскладку. Иногда, наоборот, по расчету проч - ости брусок получается слишком массивным и грубым. В таких лучаях на лицевой стороне бруска отбирают калевку или гал - гль, или срезают фаску. От этого ширина и толщина бруска бу - ут казаться меньше действительных своих размеров.

Конструкция изделия должна также предусматривать:

1) возможность механизированного производства изделий;

2) экономию материалов;

3) взаимозаменяемость деталей;'

4) повышение производительности труда;

5) выпуск изделий высокого качества.