Столярные работы при ремонте пассажирских вагонов

Причины повреждения деревянных деталей кузова пассажирского вагона. Деревянные детали кузова пассажирского вагона повреждаются от износа, излома, а также от гниения в местах, подверженных увлажнению. При неправильной или неплотной обшивке стен кузова вода попадает внутрь стен и вызывает гниение стоек, брусков нижней обвязки каркаса и досок обшивки. Бруски верхней обвязки каркаса загнивают при проникновении влаги через проржавевшие места крыши. Влага 416

В бруски нижней обвязки и в стойки проникает из котельных и туалетных отделений через неплотности пола.

Доски пола истираются ногами. От изменения влажности и температуры в вагоне доски пола, а также внутренняя обшивка стен и потолка могут коробиться и растрескиваться.

Износ внутреннего оборудования вагона обусловливается продолжительностью срока пользования и небрежным обращением с ним. Излом мелких деталей в большинстве случаев получается от небрежности пассажиров, в особенности при укладке громоздкого или тяжелого багажа.

Излом деревянных брусьев рамы возникает при сильных толчках вагона во время движения поезда или во время маневров.

Текущий ремонт пассажирских вагонов из-за неисправностей деревянных деталей — явление редкое.

Столярные работы при годовом ремонте пассажирских вагонов с деревянным кузовом. При годовом ремонте пассажирских вагонов с деревянными кузовами иногда приходится ремонтировать деревянные брусья рамы. Они могут иметь сквозные трещины с выходом в торец или поперечные надломы. Если трещины не выходят за половину длины бруса, а надломы за половину его ширины или толщины, то брус ремонтируют наложением металлических планок на болтах во всю его ширину.

Внутреннюю и наружную обшивку тщательно осматривают и исправляют, раскладку укрепляют.

Полы исправляют. В местах глубокого износа (между диванами) пол нельзя выравнивать наделками. Здесь доски нужно заменять новыми. Протертый или порванный линолеум на полах исправляют наложением заплат на клею заподлицо; заплаты дополнительно прошивают мелкими гвоздями.

Потолок промывают и окрашивают, предварительно устранив столярным ремонтом все его неисправности.

Отставшие от стен линкруст, дерматин и обвисшую клеенку на потолке перетягивают. Пробоины от гвоздей и шурупов заделывают шпаклевкой. Допускаются заплаты, но обязательно одного тона с исправляемой поверхностью.

Оконные рамы вынимают и при необходимости ремонтируют. Подоконные ниши вскрывают и очищают. Осматривают и исправляют подъемные устройства рам.

Двери ремонтируют. Осматривают вен? арматуру дверей, при этом неисправную арматуру заменяют, недостающую пополняют.

Проверяют состояние внутреннего оборудования — диванов, подъемных спинок, подоконных столиков, стремянок, багажных полок; все обнаруженные повреждения устраняют.

В мягких вагонах сиденья и подъемные спинки снимают и очищают от пыли. Особенно внимательно нужно проверять в вагонах всех типов исправность приборов для подъема спинок. 14-371 417

Внутреннюю окраску жестких пассажирских вагонов при ремонте промывают и подправляют. Затем наносят лаковое покрытие.

Чаще производят полную одноразовую окраску. Лакированные и полированные стены и предметы внутреннего оборудования вагонов освежают политурой.

Столярные работы при среднем ремонте пассажирских вагонов с деревянным кузовом. Средний ремонт пассажирских вагонов производят на вагоноремонтных заводах, иногда в вагонных депо. При среднем ремонте внешнюю обшивку в местах расположения туалетов, котельных и под окнами снимают для осмотра состояния брусков, стоек и раскосов.

Деревянные буферные брусья заменяют стальными, причем их ставят полками внутрь. Продольные, поперечные, диагональные и аппаратные брусья рамы с надломами и сквозными трещинами заменяют новыми.

Деревянные части каркаса кузова, пораженные гнилью, заменяют новыми, причем допускается исправлять брусья обвязки сращиванием, а стойки наращиванием. Наращивать стойки разрешается не более чем через одну, за исключением угловых. Угловые стойки наращивать не разрешается.

Места сращивания и наращивания тщательно подгоняют, прокрашивают и скрепляют с двух сторон стальными планками на болтах. Ширина планок равна ширине ремонтируемого бруса или стойки, толщина планок для стоек не менее 6 мм, для брусьев обвязки—10—12 мм. Для стяжки планок в брусьях обвязки ставят не менее 6 болтов, в стойках — не менее 4. Крайние стягивающие болты должны проходить за пределами места сращивания или наращивания.

Приращиваемые или наращиваемые части должны быть из древесины той же породы, из которой сделаны ремонтируемые брус или стойка.

Небольшие сколы и другие механические повреждения в Брусьях и стойках, а также небольшие поражения гнилью, не снижающие прочности, разрешается исправлять заделками на шурупах.

Изоляцию стен, потолка и пола при среднем ремонте вагона осматривают, ветхую заменяют. Для проверки состояния изоляции снимают во всю длину кузова не менее четырех рядов внешней обшивки, примыкающей к нижней обвязке.

Обшивку стен и потолка, поврежденную или пораженную гнилью, заменяют новой; рассохшуюся и покоробленную перебирают и вновь пришивают гвоздями. Пазы и гребни обшивки перед ее прикреплением прокрашивают или грунтуют.

Доски пола, изношенные или пораженные гнилью, заменяют. Рассохшийся или покоробившийся пол перебирают. Перед прикреплением досок пола торцы и четверти у них прокрашивают. Полы туалетов для осмотра и ремонта полностью вскрывают. 418

Перекосы кузова выправляют.

Двери снимают, осматривают, неисправные разбирают, детали с дефектами заменяют новыми. Дверные проемы выверяют, перекосы выправляют. Двери, поставленные на место, должны быть тщательно пригнаны. Они должны легко и плотно закрываться. Провисание двери устраняют подкладкой в петли шайб.

Окна при среднем ремонте вагонов разбирают, осматривают и ремонтируют с заменой негодных деталей. Оконные рамы с износом брусков на 4 мм и больше (толщина брусков по сравнению с проектной меньше на 4 мм) заменяют новыми. Стекла взамен разбитых вставляют с прокладкой по периметру резины и прикрепляют раскладкой. В подоконных нишах коробки исправляют или устанавливают новые из оцинкованного железа и ставят резиновые прокладки. Отремонтированные окна должны быть тщательно пригнанными и плотно закрывающимися.

Диваны, подъемные спинки к ним, багажные полки, крышки подоконных столиков забитые, со щелями или иными большими повреждениями снимают с мест усхановки, прострагивают и вновь склеивают. При этом сильно изношенные или поврежденные бруски заменяют новыми. Вклеивание заделок не разрешается. Проверяют и исправляют откидные сиденья в коридоре и тамбурах. Особое внимание обращают на прочность крепления подъемных спинок.

Капитальный ремонт пассажирских вагонов, как правило, производят на вагоноремонтных заводах. Так как задача капитального ремонта — восстановить вагон, то для детального осмотра состояния кузова и выявления требуемого ремонта всю наружную металлическую и деревянную обшивку с кузова снимают, отнимают кузов от рамы и поднимают его над рамой на 200—300 мм. Все предметы внутреннего оборудования вагона с мест их установки снимают, двери снимают, окна разбирают, пол полностью перебирают, внутреннюю обшивку стен и потолка проверяют и исправляют. Никаких перекосов кузова после капитального ремонта быть не должно.

Столярные работы при годовом ремонте цельнометаллических вагонов. В цельнометаллических вагонах столярному ремонту подвергается только внутреннее оборудование. Здесь довольно часты повреждения облицовочной фанеры, отставание раскладки.

Вмятины на облицовочной фанере без обрыва ее волокон выравнивают. Для этого во вмятине делают несколько тонких проколов и на нее накладывают влажный кусок сукна, который прижимают горячим утюгом. Под влиянием влаги и тепла вмятина приподнимается. После высыхания выправленную вмятину шлифуют и отделывают лаком или политурой под общий тон поверхности.

Повреждения облицовочной фанеры с переломом волокон 14*—371 419 Древесины (сквозные пробоины) направляют вставками на каэеино-вом или смоляном клее. Раскладки закрепляют подвертыванием шурупов. Поврежденную раскладку заменяют новой.

Перенастил пола может потребоваться в служебном отделении, в последнем купе и в тамбурах, так как здесь уложенные в пол столярные плиты больше подвергаются изменениям влажности и температуры.

На предметах внутреннего оборудования, особенно на бортовых (передних) брусках диванных сидений, часто обнаруживаются забоины, царапины, потертости. При небольшом износе этих деталей их можно исправить зачисткой с последующей отделкой; при большом износе производят замену брусков или всего сиденья.

Нередко наблюдаются неисправности оконных рам и фрамуг: перекосы'и повреждения рам, утеря уплотнительной резины, недостаточно плотное примыкание рам к сторонам проема, неисправности арматуры. Все это устраняется ремонтом, для чего нижнюю и верхнюю части оконной рамы вынимают из проемов.

У подоконных столиков могут быть отколы и отрыв бортовой обкладки, повреждение поверхности крышки, ослабление и расшатывание шурупов, прикрепляющих кронштейн, износ или ослабление кронштейна.

Оторванную бортовую обкладку приклеивают вновь и привертывают шурупами, предварительно очистив старый клей. Обкладку с отколами и другими повреждениями заменяют новой. Ослабленные и расшатанные шурупы подвертывают. При сильной разработке гнезд, в которых шурупы не держатся прочно, гнезда заделывают нагелями на клею, а шурупы переставляют. Протертые или порезанные места линолеума на крышке стола исправляют вкроенными заплатами на клею. При больших повреждениях линолеум заменяют новым.

Под подъемными средними полками в каждом купе имеется зеркало размерами 762X212X4 мм. Зеркало прикреплено двумя горизонтальными и двумя вертикальными раскладками на шурупах. При ремонте внутреннего оборудования цельнометаллического вагона нередко зеркало приходится заменять. Для этого снимают верхнюю и одну боковую раскладки, которые после проверки пригодности суконной прокладки и установки нового зеркала прикрепляют вновь.

Особое внимание при ремонте уделяют осмотру, очистке, исправлению и отрегулированию шарнирно-подъемных приспособлений у подъемных спинок и столиков. Эти приспособления имеют довольно сложное устройство.

В дверях входных может быть провисание в петлях, износ стоемного бруска в местах прикрепления петель, излом петель, перекос и другие неисправности. Ослабленные петли укрепят 420

Подтяжкой винтов, а изношенные или поломанные заменяют новыми. Регулирование положения двери в проеме и выправление ее провисания делают пр. и помощи регулирующих винтов в петлях. Регулирующий винт в петлях для навески входных дверей цельнометаллических вагонов расположен в нижней карте снизу. Для исправления перекоса или смены бруска дверь снимают.

После ремонта внутреннее оборудование вагона очищают от пыли (обычно промывают) и все открытые поверхности покры« вают лаком.

§ 115. Организация ремонта вагонов

Ремонт вагонов может быть организован или по стационарной, или по поточной системе.

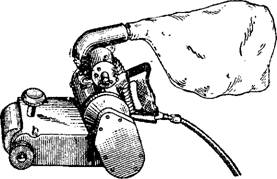

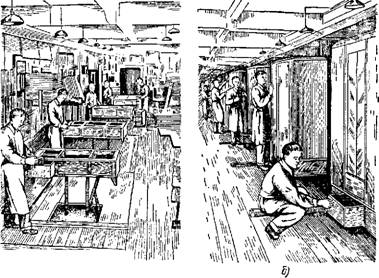

При стационарной системе поданные в ремонт вагоны остаются на одном месте с начала и до конца ремонта. Бригады рабочих всех специальностей переходят от вагона к вагону со всем инструментом и приспособлениями, необходимыми для ремонтных работ. При такой системе работы возможно только малая механизация, т. е. применение ручного электроинструмента. Пользование стационарными станками связано с большими переходами и большой затратой для этого рабочего времени.

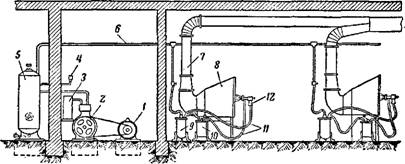

При поточной системе, являющейся наиболее рациональной, ремонтируемые вагоны передвигают по рабочим местам— позициям, где бригады рабочих находятся постоянно. На каждой позиции в установленный срок выполняются определенные работы.

Каждая ремонтная позиция обеспечивается необходимым оборудованием и приспособлениями, которые не приходится переносить из вагона в вагон. При необходимости устанавливают на ремонтных позициях стационарное оборудование, включая и деревообрабатывающие станки. Члены специализированных бригад имеют постоянные рабочие места.

Объем работ на каждой позиции называется циклом. Для выполнения каждого цикла работ требуется время одинаковой продолжительности. Время выполнения цикла работ называется ритмом ремонта. Одновременно ремонтируемые на потоке вагоны составляют фронт работ.

|

421 |

В основу работы по ремонту вагоной положен принцип за-. Мены неисправных деталей и изделий заранее отремонтированными или новыми. Заготовительные цехи, как говорят, «работают на кладовую». Это значит, что все отремонтированные и вновь изготовленные в цехах детали и части вагонов сдаются в кладовую, оттуда они доставляются к ремонтируемым вагонам по требованиям, выписанным на основании дефектных ве-* домостей.

14**

Глава XXX

СБОРКА ИЗДЕЛИЙ В МЕХАНИЗИРОВАННОМ СТОЛЯРНОМ ПРОИЗВОДСТВЕ

§ 116. Организация сборочных работ в механизированном

Сборка многодетального столярного изделия состоит из большого числа различных операций. Обычно сборку разделяют на промежуточную и окончательную. Промежуточная — это сборка узлов и групп, окончательная — сборка всего изделия.

Промежуточная сборка связана с дополнительной обработкой или зачисткой собранных узлов. Поэтому сборку щитов из массива организуют вблизи строгальных станков, на которых обрабатывают склеенные щиты, а сборку дверок, ящиков, плоскостных узлов с профильными кромками — вблизи фрезерного станка.

Рабочие места для выполнения этой сборки часто размещают В более или менее обособленных отделениях машинного (станочного) цеха.

Довольно часто все промежуточные клеильно-сборочные работы организуют в специальном клеильном цехе, расположенном параллельно машинному цеху, с которым он связан транспортными средствами. На крупных предприятиях станки для обработки собранных узлов — фрезерный, фуговальный, шлифовальный, ленточная пила — устанавливают непосредственно В сборочном цехе. В таких случаях и все клеильно-сборочные работы выполняют в сборочном цехе.

Производительность промежуточной сборки должна соответствовать потребности в узлах и группах для окончательной сборки.

При изготовлении изделия ручным инструментом перед сборкой узла нли группы на клей делают предварительную сборку их без клея. При этом подгоняют все соединения и проверяют правильность сборки. Такая проверка вызывается неточностью ручной обработки деталей.

При станочной обработке деталей в этом необходимости нет, гак как детали одного назначения получаются совершенно одинаковыми— взаимозаменяемыми. В сборку детали подают партиями по числу комплектов. При поступлении каждой новой тартии деталей делают контрольную сборку только одного узла 1 ли группы для проверки точности обработки деталей. В слу - Iаях обнаружения неточной обработки той или иной детали 1ужно немедленно сообщить об этом начальнику цеха для приятия мер. 22

Общие требования к сборке узлов. Чтобы предупредить обРазование вмятин на кромках при обжиме узла, нужно обязательно пользоваться подкладками. Их делают из выстроганных брусочков толщиной не менее 50 мм.

Выдавленный на поверхность клей счищают и затем вытирают тряпкой, смоченной в теплой воде; после этого вытирают поверхность сухой мягкой тряпкой.

Дополнительное крепление собираемых узлов нагелями, шурупами, глухарями, металлическими накладками, уголками можно производить только тогда, когда узел находится в обжатом состоянии.

Собранные на клею узлы перед их дальнейшей обработкой необходимо выдерживать до прочного схватывания клея.

Передача собранных узлов для сборки изделий допускается только после того, как узлам приданы точные размеры, надлежащая форма и их поверхности гладко обработаны.

Обработка щитов. Снятие провесов на щитах после склеивания производят на фуговальном й рейсмусовом станках. Обгон по периметру щитов из массива и щитов оклеенных с плоским или профильным фрезерованием кромок делают на фрезерном станке по упорному кольцу на шаблоне. Фанерованные щиты можно подвергать обгону по периметру только при условии, если на лицевые кромки щитов наклеены бруски из массива. Щиты, не требующие точной обработки по периметру, опиливают на торцовочном станке с кареткой.

Сборка и обработка рамок. Перед сборкой рамки нужно подбирать для нее бруски обязательно по цвету и текстуре. В особенности это важно при сборке рамок из фанерованных брусков. Даже при одинаковом цвете облицовочной фанеры Рамки, собранные из брусков, фанерованных радиальной и тан - гентальной фанерой, не имеют красивого вида. Обычно фанерованные бруски до сборки рассортировывают по лицевой поверхности на радиальные, полурадиальные, тангентальные.

Филенки вставляют в рамки при сборке. Перед сборкой филенки шлифуют. Исключение составляет щит фризовой рамки. Его можно шлифовать вместе с рамкой при снятии провесов. Внутренние кромки рамки шлифуют перед сборкой.

Перед склеиванием рамку собирают, утопив шипы в гнезда и проушины не более чем на половину их длины. В таком виде укладывают рамку в вайму. Клеем намазывают поверхности шипов, гнезд и проушин. Клей, нанесенный только на шип, при вдвигании шипа в гнездо или. проушину счищается краями гнезда или проушины, и прочного склеивания не получается.

Рамки без средников и рамки, имеющие только поперечные средники, сжимают в одном направлении; рамки с продольными средниками (например спинку жесткого стула) сжимают в двух взаимно-перпендикулярных направлениях. Сжатие рамок, связанных на ус, производится с углов по диагоналям. Применяемые ваймы по своему устройству приспособлены к конструкции рамок.

При сборке рамок образуются небольшие провесы в углах. У нефанерованных рамок можно снимать провесы на фуговальном или рейсмусовом станке, лучше же выполнять эту операцию на шлифовальном станке с утюжком или трехцилиндровом. Снятие провесов у фанерованных рамок производится на лен - точношлифовальном станке с утюжком. Если же толщина облицовочной фанеры не превышает 0,7 мм, удаляют провесы вручную циклей и затем шлифовальной шкуркой.

Обгон рамок по периметру с плоским или профильным фрезерованием кромок производится на фрезерном станке по упорному кольцу на шаблоне.

Сборка и обработка коробок. Внутренние стороны всех стеНок коробки перед сборкой шлифуют. 'Клей наносят на шипы и на стенки проушин. Обжим коробки, связанной на прямые ши

Ч

|

Рис. 299. Обработка внешних сторон коробки на фуговальном станке: 1 — стол станка; 2 — направляющие бруски; 3 — брус-шаблон; 4 — коробка; 5 — ножевой вал |

Пы, производят в двух взаимно-перпендикулярных направлениях; коробки, связанной на шипы «ласточкин хвост», — по направлению шипов.

Кромки склеенной коробки выравнивают по высоте на фрезерном станке двумя насаженными на шпиндель пилами. Внешние стороны коробки после склеивания удобно обрабатывать на фуговальном станке при помощи бруса-шаблона и прикрепленных к столу станка направляющих планок (рис. 299). Отсутствие перекосов проверяют линейками с угла на угол, реже угольником.

Сборка групп. В группу могут входить как отдельные детали, так и собранные узлы. Группа всегда бывает цельносклеен - ной (неразъемной).

Сборка групп сложнее сборки узлов. Более сложны и сборочные станки для них. Облегчает сборку групп точность размеров их составных частей. Размеры обработанных узлов и де - галей не должны выходить за пределы установленных допу - 124 Сков. Несоблюдение этого требования неизбежно ведет к подгонкам.

При сборке групп необходимо:

А) тщательно подбирать по цвету и текстуре лицевые детали, особенно мелкие детали из массива, которые по текстуре иногда резко отличаются от деталей фанерованных;

Б) проверять соответствие размеров собираемой группы размерам, указанным на чертеже;

В) обрабатывать собранные части группы на станках;

Г) скруглять углы собранной группы с наклеиванием долевых брусков и последующим фанерованием; пользоваться при этом бортовыми ваймами как наиболее удобными;

Д) зачистку собранной группы производить на шлифовальном станке;

Е) чаще применять ручной электроинструмент, возможно Меньше операций выполнять вручную.

§ 118. Окончательная сборка изделий

Процесс окончательной сборки ^ногодетального столярного изделия можно разделить на четыре этапа: 1) образование корпуса; 2) крепление к корпусу неподвижно соединяемых с ним частей и деталей; 3) присоединение подвижных частей; 4) внешнее оформление.

При сборке корпуса, особенно у изделий разборной конструкции, может потребоваться некоторая подгонка его узлов и групп.

Разметку гнезд для вставных круглых шипов как при глухом, так и при разъемном соединении делают при помощи кондуктора или наколками. Наколки представляют собой металлические цилиндрики с заостренным на конус концом; другим, плоским, концом эти цилиндрики вставляют в уже готовые гнезда, по которым нужно. высверлить точно такие же гнезда в присоединяемой детали.

Концы шипа должны иметь по окружности небольшую фаску. Для изготовления большого количества круглых шипов применяют специальные шкантовочные станки. Между концом вставного шипа и дном гнезда должен оставаться зазор в 1—2 мм.

Металлические стяжки прикрепляют шурупами по разметке. Деревянные стяжки приклеивают и дополнительно привертывают шурупами. Шурупы завертывают при помощи электрошуруповертов. Высверливание гнезд под шурупы обязательно.

Сборка цельносклеенных корпусов выполняется с з а ж и - м о м, для того чтобы получить плотные соединения и точные размеры. Зажим производят в сборочных станках.

Детали, прикрепляемые к корпусу неподвижно, кроме декоративного назначения, служат для придания корпусу жесткости (постоянства формы). К таким деталям относятся задние нолики, бобышки, плинтусы и т. п. Прикрепляют их сейчас же после сборки корпуса. Особенно важно прикреплять сразу задний нолик, так как при его помощи выправляются возможные перекосы корпуса. Перекосы корпуса, даже самые незначительные, вызывают довольно кропотливую подгонку дверок, выдвижных ящиков и других подвижных частей изделия.

Задний полик обрабатывают на фрезерном станке по кольцу с помощью шаблона.

Все неподвижно присоединяемые детали нужно прикреплять к корпусу, когда он находится зажатым в сборочном станке. Если этого по каким-либо причинам сделать нельзя, производят прикрепление только после прочного схватывания клея в собранном корпусе.

Подвижные части — дверки, ящики и полуящики, полки, выдвижные доски — присоединяют к корпусу только после его до - ваточной выдержки в склеенном состоянии, когда он уже при- эбрел вполне устойчивую форму.

Навешивание дверей обычно сопровождается их подгонкой. Приемы подгонки и разметка гнезд под карточные петли, пят - 1ики и замки, под шпингалеты, защелки и другую фурнитуру эписаны в § 64 и 102. Выборку гнезд под замки, шпингалеты и защелки делают ручным электрофрезером или на пазовально - :верлильном станке. Отверстие для ключа (ключевину) про - :верливают по разметке сверлом и подрезают стамеской. Выем - <у под пластину замка на кромке дверки выбирают стамеской 1ли на пазовально-сверлилыюм станке. Замок, шпингалеты и? ащелки при сборке корпуса вставляют окончательно, двери за - фепляют только двумя шурупами в каждой карте петли, так <ак при отделке изделия двери приходится снимать.

При навешивании дверей на прямые пятники разметку и зыемку гнезд, а также прикрепление пластин пятника делают :начала в верхних брусках двери и проема. После этого делают эазметку и выемку гнезд внизу, причем гнездо в нижней кромке щери выбирают в виде паза, выходящего на пяточную кромку. 5тим пазом дверь надвигают на верхнюю пластинку нижнего тятника. Штифты верхнего и нижнего пятников должны быть ia одинаковом расстоянии от пяточной кромки двери; в кром - си двери врезают пластинки пятников с штифтами. Внизу шурупами привертывают пластинку пятника только к кромке проела; дверь лишь надвигают пазом на верхнюю пластинку ниж - iero пятника. Это позволяет снимать дверку при отделке из - 1елия.

Гнезда для угловых пятников очерчивают и выбирают по {юрме пластинок пятника. Для образования зазора внизу двери шдевают на штифт между пластинками пятника шайбочку тол- циной 1—1,5 мм.

Гнезда под замки, шпингалеты, петли и лицевую прирезную фурнитуру часто выбирают при обработке (оправке) на станках собранных узлов. Лицевую фурнитуру, как правило, прикрепляют после отделки. Съемные карточные петли привертывают съемными полукартами вверх.

Ящики подгоняют сначала по высоте, потом по ширине. Если подгонка сделана правильно, ящик свободно вдвигается в проем при легком нажиме рукой на нижний угол его передней стенки. Инструментом для подгонки ящиков служит двойной рубанок.

Детали внешнего оформления корпуса — штабики, раскладки, карнизные бруски — прикрепляют на клею и дополнительно шпильками. При работе применяют окантовочные, угловые струбцины и другие приспособления. При запиливании угловых примыканий обязательно пользуются стуслом. Так как эта работа выполняется вручную, нередко требуется зачистка. Зачищают углы стамеской, шкуркой, иногда рашпилем. При зачистке кромок в углах нельзя допускать образования торцовой поверхности на острых концах усов. Это получается, когда кромка одной детали сострогана при зачистке больше, чем кромка другой детали.

Стекла, как правило, вставляют в совершенно готовые и отделанные изделия, часто после их доставки к месту назначения. Вставляемое стекло вводят в четверти на внутренних кромках рамки. Оно должно входить свободно с зазором в 2 мм и больше. Это необходимо для предотвращения раскола стекла в случае перекоса рамки. Чтобы предупредить подвижность стекла в рамке, его вставляют с резиновой прокладкой по всему периметру. Резина смягчает толчки, которые обычно испытывает стекло при открывании и закрывании дверок.

В оконных рамах железнодорожных вагонов кромки стекол покрывают резиновой прокладкой ТТ-образного сечения.

В оконных переплетах стекло закрепляют железными шпильками и специальной оконной замазкой, в дверных полотнах и шкафных дверках — раскладкой. Вставку стекол в оконные переплеты делает стекольщик, в дверные полотна и особенно в шкафные дверки стекла чаще вставляют столяры. Вставку зеркал всегда выполняют столяры.

Зеркало в большинстве случаев вставляют в фалец. С обратной'стороны зеркало закрывают щитом на'' шурупах. Обязательно применяется резиновая прокладка П-образного сечения.

Этапы окончательной сборки всегда идут в определенной последовательности. Каждый этап включает в себя ряд операций, строго следующих одна за другой. Это позволяет организовать окончательную сборку по наиболее производительному — поточному методу, особенно при массовом производстве одинаковых изделий.

В зависимости от конструкции изделия число операций и их

бьем могут быть больше или меньше, но последовательность х выполнения всегда остается одинаковой.

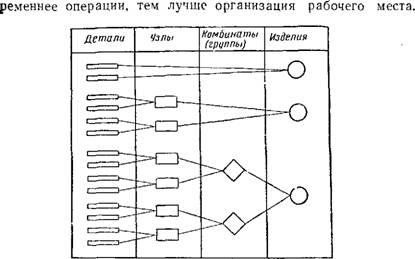

На рис. 300 показана общая схема сборки изделий различ - ой сложности.

Организация рабочих мест зависит от степени расчлененно - ги процесса сборки. Чем больше расчленение, т. е. чем кратко-

|

Рис. 300. Схема сборки столярных изделий разной сложности |

'но тогда занимает незначительную площадь, оборудование аиболее специализировано, работа почти постоянно ведется ешим инструментом, не приходится тратить рабочее время на мену инструмента, на поиски его.

§ 119. Механическое оборудование для сборки столярных изделий. Конвейеризация сборки

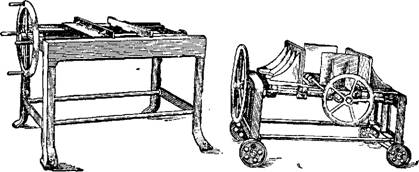

Механическое оборудование. Советское станкостроение вы - ускает для столярного производства различные по назначению конструкции сборочные ваймы и сборочные станки. Для спла - лвания щитов имеются высокопроизводительные клеильно-кон - гйерные ваймы ВК-1, ВК-2 и щитосшивательные аппараты :м. рис. 214); для сборки рамок и коробок применяются вай - ы механические, пневматические и гидравлические.

|

Рис. 301. Принцип действия механических вайм: |

|

Г) |

|

А — от вннта; б — посредством эксцентрика (ку» лачка); в — от педально-рычажного механизма; Г — от кривошипно-шатуннсго механизма

Рис. 302. Винтовая вайма для обжи - Рис. 303. Винтовая вайма для ма прямоугольных рам обжима коробок Изводстве, которые применяют для сборки изделий и объемистых их частей, например стула, тумбы письменного стола. Ваймы пневматические, т. е. действующие сжатым воздухом, разделяются на поршневые с пневматическим цилиндром и ка- |

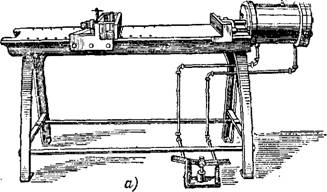

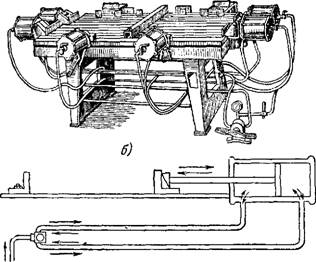

Механические ваймы подразделяются на винтовые, рычаж- ые, эксцентриковые (кулачковые) и кривошипно-шатунные. ни могут действовать от электродвигателя, энергией сжатого зздуха или от гидронасоса. Принцип действия механических 8 вайм показан на рис. 301. На рис. 302 изображена винтовая вайма для обжима прямоугольных рам, а на рис. 303 — для обжима коробок. Кроме показанных, существует много различных механических вайм и станков, в особенности в мебельном про-

А)

|

|

В)

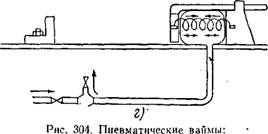

Юрные. Поршень пневмоцилиндра, имеющий прямолинейно-по - тупательное движение, производит давление на упорный бру - ок. В камерной вайме давление создается резиновой камерой, расширяющейся под действием сжатого воздуха. Пневматиче - кие станки питаются сжатым воздухом от индивидуального омпрессора или от общезаводского воздухопровода.

На рис. 304 показаны пневматические ваймы и схемы дейст - ля пневмоцилиндра и пневмокамеры.

Пневматические ваймы отличаются плавностью обжима и есшумной работой, кроме того, они дают возможность точно егулировать силу обжима.

Применение вайм современных конструкций и сборочных танков способствует точности сборки.

Конвейеризация сборки. Конвейером называется транспорт - ое устройство — цепное, ленточное, роликовое, гусеничное или ругого типа, служащее для перемещения однородных материа - ов в фабрично-заводских помещениях, на стройках, в шахтах, а складах. В столярном производстве при помощи конвейера роизводится перемещение обрабатываемых деталей или соби - аемых изделий по рабочим местам в порядке следования опе - аций обработки или сборки.

Наибольшее применение получили конвейеры цепные и росовые с поперечными упорами в виде брусков или с ра - очими пластинами (щитами). Бесконечные тяговые цепи или росы конвейера движутся в двух параллельных направляю - шх, установленных в сборочном цехе ниже уровня пола. В кон - ейерах с упорами рабочие ветви цепи или троса расположены зподлицо с полом цеха, в пластинчатом конвейере они высту- ают над полом.

Конвейер с упорами перемещает собираемое изделие по по - у цеха; в местах, где производится сборка негромоздких ча - гей изделия, конвейер поднимается на высоту до 600 мм. В ме - гах, где большое по размерам или тяжеловесное изделие для аобства сборки должно быть перевернуто, устраиваются пнев - атические опрокидыватели.

Пластинчатый конвейер в зависимости от вида и размеров вбираемого изделия устанавливают на разной высоте над Олом.

В столярном производстве работают конвейеры по сборке конных переплетов, дверных полотен, различных видов мебели.

'Конвейер может быть распределительным, т. е. слу - ить исключительно для перемещения собираемого изделия от iHoro рабочего места к другому, и технологическим (ра - эчим). На технологическом конвейере непосредственно вьгпол - яются все операции сборки, т. е. с него собираемое изделие у зждого рабочего места не снимают.

Различают непрерывный конвейер, действующий гзостановочно (непрерывными в столярном производстве могут 0

|

|

|

|

|

Б) |

|

|

А — поршневая одностороннего действия; б — поршневая двух> стороннего действия; в — схема действия пневмоцнлиндра: г — схема действия пневмокамеры

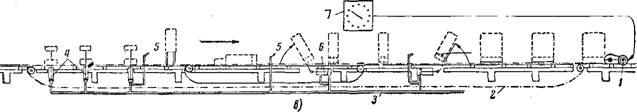

Рис. 305. Сборка шкафов на конвейере:

|

ШШПШЗшчтчшш далттгЧ "J |

А — начало сборки; б—окончание сборки; в—схема цепного конвейера для сборки шкафов для платья: /—электродвигатель с приводом; 2—конвейерная цепь; 3 — воздуховод от компрессора или общезаводской; 4— пневмомеханизмы для подъемников; Ь — воздушные краны; в — пневмомеханизмы опрокидывателя; 7 — конвейерные часы

|

Автоматическое включение привода конвейера

|

Быть только распределительные конвейеры), и пульсирующий конвейер, останавливающийся у каждого рабочего места. Эти остановки могут следовать одна за другой через строго установленные промежутки времени (регламентированный ритм) или в зависимости от положения работы на отдельных рабочих местах (Свободный ритм).

Ритмом сборочного конвейера называется единое время, необходимое для выполнения операции сборки на каждом рабочем месте у конвейера. Свободный ритм допускает некоторые вынужденные отклонения от установленной нормы времени для каждой отдельной операции.

При работе с регламентированным ритмом конвейер каждый раз включается в действие при помощи специальных конвейерных часов, которые предварительно подают работающим звуковой сигнал. При свободном ритме работой конвейера управляет диспетчер из специальной кабины, возвышающейся над уровнем пола и оборудованной^ соответствующей аппаратурой.

Собранные изделия сходят с конвейера через промежутки времени, равные ритму его работы.

На рис. 305 показаны сборка - шкафов на конвейере и схема устройства конвейера.

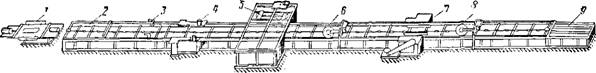

В настоящее время на деревообрабатывающих предприятиях все больше начинают применять автоматическую сборку изделий. Например, дверное полотно, собранное в вайме на клей, поступает из ваймы для дальнейшей обработки на транспортер, который увязывает работу станков и механизмов в единый непрерывный автоматический поток (рис. 306). При перемещении полотна на транспортере у него специально установленные ножи срезают выступающие концы нагелей; на фрезерных станках, установленных с обеих сторон транспортера, фрезеруются продольные кромки;'на двухстороннем обрезном станке обрезаются поперечные кромки, затем происходит шлифование сначала одной стороны полотна, а потом другой; между шлифоваль - но-дисковыми станками установлен механизм для переворачивания полотна. С транспортера на выдачный стол поступают полностью обработанные полотна. Применение такой автоматической поточной линии при сборке дверных полотен повышает производительность труда до 10 раз.

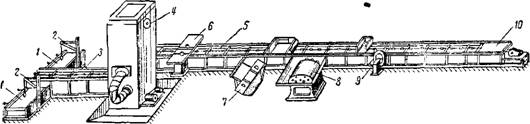

Автоматическая поточная линия для сборки и обработки оконных створок состоит из двух горизонтальных и одного вертикального транспортеров и связанных ими станков и механизмов (рис. 307). Вертикальный транспортер в - виде движущихся полок расположен в сушильной камере. Температура воздуха в камере до 70°. Створки проходят сушильную камеру за 40 мин. В течение этого времени клеевые швы в соединениях

|

Рис. 306. Автоматическая поточная линия для сборки и обработки дверных полотен (схема): |

|

Л СС |

1 — вайма; 2 — транспортер; 3 — ножи для срезания нагелей; 4 — фрезерные станки; 5 — обрезной станок; 6 и 8 — Шлнфовально-дисковые станки; 7 — переворачивающий механизм; 9 — выдачный стол

|

Рис. 307. Поточная линия для сборки и обработки оконных створок (схема!: /—вайма; 2 — сверлильный станок; 3 — горизонтальный транспортер; 4 — вертикальный транспортер; 5 —> горизонтальный транспортер; 6 —фрезерные станки; 7—двухсторонний коицеравннтель; 8 — шлифовальный станок; 9 — копировальио-фрезерный станок; 10 — выдачный стол |

Высыхают. В сушильную камеру створки поступают с первого горизонтального транспортера; из камеры они автоматически выталкиваются на второй горизонтальный транспортер. При движении на втором транспортере двумя фрезерными станками обрабатываются у створки продольные кромки, потом двухсторонним концеравнителем обрезаются поперечные кромки; на трехцилиндровом шлифовальном станке створка шлифуется, и на специальном копировально-фрезерном станке выбираются фальцы под форточку.

РАЗДЕЛ ЧЕТВЕРТЫЙ Отделка и ремонт столярных изделий

Глава XXXI

ПОДГОТОВКА СТОЛЯРНЫХ ИЗДЕЛИЙ к ОТДЕЛКЕ

§ 121. Общие понятия об отделке поверхности древесины

Каждое столярное изделие должно иметь внешнюю отделку, т. е. поверхность его покрывают краской, лаком, политурой или другим отделочным составом Назначение внешней отделки:

1) придать изделию красивый вид;

2) предохранить изделие от вредных влияний света, воздуха И влаги, от механических повреждений и этим повысить срок его службы;

3) обеспечить гигиеничность изделия.

Отделочная пленка, т. е. нанесенный на изделие лакокрасочный слой, после высыхания должна быть прочной, гладкой, блестящей (глянцевой или матовой), устойчивой против света, тепла и влаги и должна прочно прилипать к отделанной поверхности.

Недостаточно прочная отделка легко поддается истиранию и другим механическим воздействиям.

Несветоустойчивая отделка под действием света изменяет свой цвет или совсем его утрачивает — выцветает.

Нетеплоустойчивая отделка под действием тепла делается липкой, от соприкосновения с горячими предметами на ней образуются пятна.

Невлагоустойчивая отделка от частого вытирания влажной тряпкой, обливания водой и под действием влажного воздуха теряет глянец.

Отделочные составы обладают разной способностью прилипать к отделываемой поверхности (эта способность называется

' С отделочными материалами и составами учащиеся знакомятся при прохождении курса материаловедения.

Адгезией), На прочности прилипания лакокрасочного слоя сказываются также влажность древесины и качество ее подготовки к отделке. Чем суше древесина и чем лучше подготовлена ее поверхность к отделке, тем прочнее держится лакокрасочная пленка.

Различают два вида внешней отделки столярных изделий: непрозрачную и прозрачную. Непрозрачная отделка выполняется укрывистыми красками и эмалями. Ее применяют для изделий из древесины хвойных пород, а также лиственных, не обладающих красивой текстурой.

Прозрачная отделка выполняется прозрачными и полупрозрачными лакокрасочными материалами, не закрывающими натуральный цвет и текстуру древесины. Ее применяют для изделий из древесины с красивой текстурой. К прозрачной отделке относятся олифление, мастичение, вощение, матирование, лакирование и полирование.

При прозрачной отделке часто применяют предварительное крашение прозрачными красителями. Прозрачные красители только усиливают или изменяют цвет древесины; пленки они не образуют. Поэтому крашение прозрачными красителями назвать самостоятельным видом отделки нельзя, оно является лишь подготовкой к прозрачной отделке лаком или политурой»

Крашение прозрачными красителями нередко называют тонированием.

Крашение может быть поверхностное и глубокое. Крашение древесины, не обладающей красивой текстурой, под цвет и текстуру древесины ценных пород называется имитацией.

§ 122. Столярная подготовка поверхности древесины к отделке

Для всех видов внешней отделки поверхность древесины должна быть подготовлена; неподготовленную поверхность качественно отделать нельзя.

Различают подготовку столярную и отделочную. Столярная подготовка заключается в заделке сучков и других дефектов вставками на клею, окончательном выравнивании и зачистке поверхности. К столярной подготовке предъявляются высокие требования. Даже невидимая до отделки волнистость строганой на станках поверхности при длине волны 2 мм и высоте гребня 0,01 мм после отделки укрывистой краской, особенно после покрытия окрашенной поверхности лаком, становится заметной. После прозрачной отделки лаками или политурой делаются заметны на глаз волны с гребнем величиной в тысячные доли миллиметра.

Столярную подготовку ведут в следующем порядке:

1) высверливают сучки и другие дефекты древесины, после - чего заделывают образовавшееся отверстие вставками наклею; 15-371 437

2) поверхность выравнивают фуганком (при необходимости);

3) зачищают шлифтиком;

4) циклюют;

5) производят шлифование.

Направление волокон древесины в вставке должно совпадать с направлением волокон в детали. Ори ином расположении волокон вставка под влиянием усушки может образовать трещины или даже совсем оторваться и выпасть, так как древесина в разных направлениях усыхает неодинаково.

Вставки делают круглой или ромбической формы; квадратные вставки более заметны. Крупные трещины заделывают плотно подогнанными и аккуратно вклеенными рейками клиновидной формы.

Вставки и другие заделки применяют прн непрозрачной отделке древесины. Ори прозрачной светлой отделке никакие заделки не допускаются. При прозрачной отделке в темные тона (коричневые) допускаются самые незначительные и обязательно очень аккуратные заделки ромбической формы. При этом линии вклеивания должны по возможности совпадать с направлением волокон древесины, для того чтобы они были менее заметны.

Шлифтик при зачистке под отделку налаживают на самую тонкую стружку. Места соединения деталей под углом зачищают вдоль шва соединения, при этом шлифтик держат наискось. Сильно свилеватые места не поддаются полной зачистке шлифтиком. Такие места цинубят и потом зачищают циклей.

Поверхность древесины твердых лиственных пород после зачистки шлифтиком циклюют. Древесину хвойных и мягких лиственных пород не обрабатывают циклей, так как поверхность ее от этого становится шероховатой.

Окончательное сглаживание поверхности при столярной подготовке ее к отделке производят шлифовальной шкуркой № 120—140.

О выборе шлифовальных шкурок и способе их применения сказано в § 51.

На поверхности под прозрачную отделку, в особенности светлую, не должно оставаться грязных пятен, шероховатости, волнистости, царапин от шкурки, вмятин, вырывов и других дефектов.

При столярной подготовке поверхности под непрозрачную отделку заделку мелких трещин и вырывов не делают. Они будут выровнены шпаклеванием. Шлифуют поверхность шкуркой №46, а под нитрокраски и эмали — № 80. Под окраску масляными красками нередко совсем не делают шлифования. Основная цель столярной подготовки под непрозрачную отделку — выровнить поверхность со снятием волн от строгания на станках. 438

§ 123. Отделочная подготовка поверхности древесины под непрозрачные покрытия

Отделочная подготовка преследует цели:

1) окончательно выровнять и выгладить поверхность;

2) уплотнить поверхность;

3) обеспечить прочное сцепление (адгезию) с древесиной лакокрасочной пленки.

Для этого при подготовке поверхности под непрозрачную отделку выполняют следующие операции:

|

Операции |

Назначение |

|

Обессмоливание Грунтование Местное шпаклевание, шлифование Сплошное шпаклевание, шлифование |

Увеличить сцепление слоя краски с древесиной Увеличить плотность древесины и повысить сцепление с древесиной слоя краски Выровнять поверхность Выгладить поверхность |

Обессмоливание производят в сильно смолистых местах поверхности древесины хвойных пород. Для обессмоливания применяют смолорастворители; к ним относятся:

1) ацетон — 25-процентный водный раствор;

2) бензин, спирт, скипидар;

3) сода — 5—10-процентный водный раствор (применяется с последующей протиркой ацетоном);

4) едкий натр — 4—5-процентный водный раствор.

Большинство обессмоливающих средств огнеопасно или вредно для здоровья человека, поэтому чаще применяют раствор соды. В содовый раствор полезно добавить 25-процентный раствор ацетона в количестве 20% от всей смеси.

Обессмоливающие растворы наносят травяной щеткой или хлопчатобумажным помазком. Растворы, подогретые до 50°, растворяют смолу лучше и быстрее. Растворенную смолу смывают с поверхности теплой водой.

Грунтование заключается в пропитывании поверхностных слоев древесины более или менее жидкими высыхающими составами — грунтовками. Грунтовка, пропитав древесину с поверхности и в некоторой степени заполнив поры, после высыха - иия создает как бы твердую подстилку для лакокрасочных покрытий, с которыми она прочно сцепляется.

Для грунтования древесины под непрозрачную отделку долгое время применяли только олифу с добавлением до 10% пигмента (охры, мумии, сурика). Для ускорения высыхания в олифу с пигментом добавляли до 40% скипидара,

Позднее натуральную олифу вследствие ее дефицитности начали заменять полунатуральной. В настоящее время наша химическая промышленность выпускает грунтовки разных составов, вполне заменяющие олифу и превосходящие ее по техническим свойствам и срокам высыхания.

Большее применение имеют цветные грунтовки М-138, 138а, 140 и 186. Они состоят из пигментов, затертых на лаках из глифталевой смолы. Продолжительность высыхания этих грунтовок при температуре 20° — до 5 час., при более высоких температурах — до 1 часа. Готовые грунтовки можно разбавлять скипидаром, но от этого длительность их высыхания увеличивается.

Грунты наносят кистью или полотняным тампоном поперек волокон. Нанесенную грунтовку тщательно втирают круговыми движениями тампона. Последнюю протирку делают обязательно вдоль волокон. Перед грунтованием поверхность древесины хорошо очищают от пыли чистой сухой тряпкой.

Шпаклевание различают местное и сплошное. При местном шпаклевании заполняют шпаклевкой отдельные более или менее значительные неровности. Сплошным шпаклеванием окончательно выравнивают всю поверхность, одновременно повышая ее плотность и твердость.

Большие изъяны нужно заделывать вставками из древесины. Нужно иметь в виду, что шпаклевка только заполняет изъян, крепости детали она не увеличивает, тогда как правильно вклеенная вставка работает вместе с деталью. Кроме того, шпаклевка при высыхании дает значительную усадку, отчего в ней образуются трещины. Крупный дефект приходится шпаклевать 2—3 раза со значительными промежутками времени для высыхания. Это удлиняет срок отделки изделия.

Шпаклевки представляют собой пасты из отмученного мела, тяжелого шпата, измельченных опилок или древесного угля, затертых на олифе, лаке или клеевом растворе. Они подразделяются на густые — для заполнения изъянов при местном шпаклевании, и жидкие — для сплошного шпаклевания. Шпаклевки приготовляют преимущественно на месте, но имеются и готовые шпаклевки, выпускаемые нашей промышленностью.

В табл. 37 приводятся наиболее простые по составу и широко применяемые шпаклевки, приготовляемые на месте работы.

При приготовлении шпаклевки сначала тщательно перемешивают входящие в нее сухие материалы, которые потом заливают раствором клея или теплой водой. В полученную смесь добавляют остальные жидкие составные части. Так как качество шпаклевания может резко ухудшиться при наличии в шпаклевке механических примесей (песчинок, мелких камешков, раковинок), необходимо при приготовлении шпаклевок просеивать порошкообразные составные части через мелкое сито и хорошо перетирать шпаклевочную массу в краскотерке.

|

Шпаклевки, приготовляемые на месте работы

|

Основной недостаток перечисленных в табл. 37 шпаклевок — довольно медленное их высыхание. Выпускаемые промышленностью готовые шпаклевки (МБШ — мебельная, АШ-24, АШ-30 и AI1I-32'—под нитрокраски и нитроэмали) высыхают при температуре 18—20° за 2—3 часа. Эти шпаклевки можно разбавлять растворителями РДВ, № 647, № 648 и нитроклеем АК-20. Шпаклевка МБШ имеет наиболее широкое применение; в разбавленном виде ее применяют для порозаполнения крупнопористой древесины даже под полирование.

Техника шпаклевания. Для местного шпаклевания набирают шпаклевку на острый угол шпателя, плотно вдавливают ее в углубление и разравнивают заподлицо с поверхностью.

|

Рис. 308. Шпатели: |

|

|

|

А — стальной; б— деревянный; в— прием сплошного шпаклевания |

Шпатель (рис. 308) представляет собой упругую стальную или деревянную лопаточку в виде треугольника длиной 13—18 см И шириной 6—12 см.-Деревянные шпатели делают из древесины бука или березы. Рабочая кромка шпателя должна быть ровной и острой. У деревянного шпателя рабочую кромку пришлифовывают на шкурке. Выколы на ней не допускаются. Рабочая кромка стального шпателя не должна иметь зазубрин, заусенцев. При - • меняют также резиновые шпатели из куска листовой резины тол - 15*—371 441

Шиной 3—5 мм. У них рабочую кромку сглаживают шлифовальной шкуркой.

Шпатель при сплошном шпаклевании держат наклонно к обрабатываемой поверхности под углом 40—45° носиком (острым углом) вперед по движению, а рабочей кромкой — под углом 30—35° к направлению движения (см. рис. 308, в). Шпаклевание ведут правой рукой, нажимая на шпатель указательным и средним пальцами, а левую руку накладывают на правую для дополнительного нажима на шпатель. Шпатель должен плотно прилегать к обрабатываемой поверхности всей рабочей кромкой. Набрав на шпатель шпаклевку и повернув его так, чтобы шпаклевка находилась под ним, проводят шпателем вместе со шпаклевкой по отделываемой поверхности. Излишки шпаклевки остаются за шпателем в виде валика.

Доведя шпатель до конца поверхности, быстро повертывают его вокруг рабочей кромки, чтобы подхватить оставшуюся под ним шпаклевку, и перемещают шпатель в новое исходное положение, несколько правее предыдущей полосы. Носик шпателя должен захватывать только что образовавшийся на поверхности валик из шпаклевочной массы.

Когда первый слой шпаклевки высохнет, производят так же второе шпаклевание вдоль волокон. Двухкратным перекрестным шпаклеванием достигается полное выравнивание поверхности. За один раз — вдоль волокон — шпаклюют только кромки и профильные детали.

На профильные детали шпаклевку наносят резиновым шпателем. Кромку шпателя следует плотно прижимать к обрабатываемому профилю, для чего в некоторых случаях удобно применять контрпрофильную колодку.

При шпаклевании лучше располагать отделываемую поверхность горизонтально на удобном для работы уровне. В вертикальном положении шпаклюют только поверхности крупногабаритных (громоздких) изделий. Зашпаклеванная поверхность должна получиться совершенно ровной и гладкой. Не допускаются пропуски, царапины, трещины и следы от шпателя. Шпаклевка должна держаться прочно, не отслаиваться и не шелушиться.

По шпаклевкам, приготовленным на синтетических клеях и смолах, шлифование производят влажным способом, по масляным и масляно-клеевым шпаклевкам шлифование можно производить как влажным, так и сухим способом.

При влажном шлифовании шлифуемую поверхность равномерно увлажняют несильно отжатой ветошью или губкой. Водостойкие покрытия при шлифовании водостойкими шкурками увлажняют водой. При шлифовании неводостойких покрытий или неводостойкими шкурками шлифуемую поверхность увлажняют скипидаром, уайт-спиритом или керосином.

Шлифуют только вдоль волокон с равномерным нажимом при помощи шлифка. Шкурку применяют № 80, 100, 120 или 140. 443

На отшлифованной поверхности не должно оставаться бугорков, царапин, чрезмерно прошлифованных мест.

§ 124. Отделочная подготовка поверхности древесины под прозрачные покрытия

|

Операции |

При подготовке поверхности древесины под прозрачную отделку выполняют следующие операции:

Назначение

Обессмоливание

Отбеливание Удаление ворса Порозаполнение

Незначительная подмазка Шлифование

Увеличить сцепление лакокрасочной пленки с древесиной.

Сохранить натуральный цвет древесины Сделать поверхность более гладкой Увеличить плотность древесины, увеличить сцепление лакокрасочной пленки с древесиной

Выровнять поверхность Выгладить поверхность

Обессмоливание, отбеливание, удаление ворса. Обессмоливание поверхности хвойной древесины в местах большой или неравномерной смолистости производят так же, как при отделочной подготовке под непрозрачную отделку.

Отбеливание. Отбеливанию подвергают поверхность древесины с загрязненными, цветными пятнами и просачиваниями клея, предназначенную под прозрачную ^отделку светлого тона. Отбеливающими составами являются:

1) . перЕкись водорода— 12—15-процентныЙ водный раствор, Bj^gTopbi идоБа в л я ют (дО получения довольно сильного запаха) нашатырный спирт;

2) хлорная известь, растворенная в воде до густоты пасты;

3) щавелевая кислота — 5—10-процентный водный раствор, применяемый главным образом для удаления черных пятен от металла и просачивания клея.

Недостаток первых двух средств заключается в медленном их действии. Например, древесина, смоченная раствором перекиси водорода с нашатырным спиртом, становится совершенно белой только через 2—3 суток, а для отбеливания известковой кашицей нужно ею покрывать древесину 2—3 раза. Ускоренное отбеливание производят составом, в который на 1 л воды вводят 20 г серной кислоты, 15 г щавелевой кисЛоты и 25 г перекиси натрия.

Отбеливающие составы наносят травяной щеткой, хлопчатобумажным помазком или лопаточкой. Смывают их водой с мылом или содой,

15** 443

Удаление ворса. Для удаления ворса (концов перерезанных волокон) смачивают поверхность древесины водой комнатной температуры и затем дают ей просохнуть. Волокна при смачивании набухают, а при высыхании коробятся, подымая кверху свои концы-усики. Эти усики и называются ворсом. Удаляют их шлифованием высохшей после увлажнения поверхности мелкозернистой притуплённой шкуркой (№ 120—140).

Полезно увлажнение делать 3—5-процентной клеевой водой. От этого ворс делается более жестким и сошлифовывается чище и полнее.

Для лучшей подготовки поверхности к отделке желательно повторить удаление ворса два-три раза: после одного раза часть ворса остается неприподнятой, а часть приглаживается шкуркой.

Производят увлажнение слегка отжатой губкой или тампоном из марли: сначала вдоль волокон, а потом поперек. При такой последовательности увлажнения ворс лучше поднимается. Увлажнение нужно производить с таким расчетом, чтобы влага как можно меньше проникала в древесину. Увлажнение следует делать быстро, притом равномерно по всей поверхности. Увлажнение с пропусками, повторениями и потеками влечет за собой неодинаковое поднятие ворса, а поэтому и неодинаковое его удаление. Кроме того, неравномерно увлажненная древесина дольше сохнет.

Увлажняемую поверхность желательно располагать горизонтально.

Заполнение пор. Порозаполнением увеличивают плотность отделываемой поверхности, делают поверхность более гладкой и улучшают сцепление отделочной пленки с древесиной. Кроме того, порозаполнение предупреждает проседание пленки в поры и уменьшает расход лака или политуры.

В состав порозаполнителей для древесины крупнопористых пород часто входят пемзовая пудра, тальк, отмученный мел, воск, канифоль, синтетические смолы и другие материалы-наполнители. Для порозаполнения поверхности древесины мелкопористых пород часто употребляют пленкообразующие материалы: олифу, лак, политуру. Их употребляют в чистом виде или с добавкой пемзовой пудры. Проникнув в поры древесины, они затвердевают в них.

Порозаполнители могут иметь вид жидких растворов или вид довольно густых мастик — паст. Часто их подкрашивают под цвет древесины. В производстве порозаполнители нередко называют столярными грунтами.

Порозаполнители подразделяют на приготовляемые на месте работы и на готовые, поступающие с заводов лакокрасочной промышленности. На месте приготовляют, в частности, восковые мастики, которые часто применяют при изготовлении столярных изделий вручную с отделкой спиртовыми лаками, • При приготовлении восковых мастик тонко наструганный воск или его заменитель (парафин, церезин) расплавляют в посуде с водяной ванночкой. В расплавленный воск при постоянном помешивании деревянной или стеклянной палочкой вливают растворитель (скипидар или уайт-спирит) и продолжают размешивание до тех пор, пока не образуется однородная сметанообраз - ная масса. Рецепты мастик приведены в табл. 38.

|

Таблица 38 Рецепты восковых мастик

|

Приготовленную восковую мастику употребляют остывшей до 20—25°. Если мастика недостаточно густа, надо оставить ее на некоторое время в открытой посуде, чтобы из нее больше испарилось растворителя.

Восковую мастику наносят на поверхность древесины нежирным слоем поперек волокон при помощи щетки, кисти или тампона. После этого мастику энергично втирают тампоном или суконкой сначала круговыми движениями, а под конец вдоль волокон. Нельзя допускать пропусков, полос, оставлять часть пор незаполненной. Излишки мастики снимают чистой тонкой сухой тряпкой вдоль волокон.

Достоинства восковые мастик в том, что они очень четко выявляют текстуру'древесины, придают поверхности мягкий блеск и просты по приготовлению; недостаток — малая устойчивость против влаги, тепла, механических воздействий. При отделке изделий масляными лаками и нитролаками и при полировании восковые мастики не применяют.

Наша промышленность выпускает большое количество готовых порозаполнителей в порошках, жидких и в виде мастик. Они обладают высокими техническими свойствами и превосходят в этом отношении восковые мастики. Довольно широко применяются столярный бесцветный порозаполнитель и порозаполнитель такого же состава с добавлением пигментов, используемые при прозрачной отделке под дуб, орех и красное дерево. Значительное количество рецептов для приготовления порозаполнителей на месте работ рекомендовано ЦНИИМОД.

Приемы порозаполнения. Накесекие порошкообразт пых порозаполнителей. Отделываемую поверхность располагают горизонтально, на уровне, удобном для работы. При порозаполнении вручную порошок порозаполнителя насыпают в марлевый мешочек или в шелковое сито. Опыление отделываемой поверхности производится встряхиванием мешочка или сита, а втирание порошка в поры — ватно-полотняным тампоном, смоченным политурой или (при нитролакировании) разбавленным нитролаком. Тампоном нужно делать быстрые круговые движения с значительным нажимом на поверхность древесины. Опыление и втирание продолжают до окончательного заполнения всех пор. Оставшийся порошок с поверхности удаляют.

Нанесение жидких порозаполнителей. Жидкие порозаполнители при работе вручную наносят кистью, мягкой тряпкой, тампоном. Втирание производится круговыми движениями тампона. Закончив втирание, поверхность протирают чистой сухой тряпкой вдоль волокон.

Если применяют быстросохнущие составы, то порозаполнение поверхностей значительных размеров выполняют по частям.

Нанесение пороз аполняющих паст. Не очень густые мастики наносят так же, как восковые. Густые пасты, в частности из карбамидных смол, лучше наносить резиновым шпателем.

Пасту наносят густым слоем поперек волокон; при этом производят шпателем прямолинейное движение, держа его под углом 45° к обрабатываемой поверхности и сильно на него нажимая. Излишки пасты снимают повторным движением шпателя с более сильным нажимом и с наклоном его к поверхности древесины под углом до 80°. Окончательно излишки пасты снимают протиркой отделываемой поверхности чистой мягкой тряпкой.

Подмазка мелких дефектов обработки. Поверхность древесины, предназначенная под прозрачную отделку, не должна иметь механических повреждений. Это требование нужно строго соблюдать при полировании. При лакировании, особенно когда изделие отделывают в темные тона, допустимо исправлять незначительные изъяны поверхности подмазкой. Подмазкой нередко покрывают открытые торцы и полуторцы.

Подмазки приготовляют на месте. Они могут быть различного состава. Наиболее распространенная подмазка — измельченные опилки отделываемой древесины, смешанные со светлым мездровым клеем. Подмазки можно также приготовлять на олифе, на карбамидном и фенолоформальдегидном клеях. В качестве наполнителя пригодны также мел, тальк, пемзовый порошок. Хороша канифольная подмазка, состоящая из 60% канифоли, 30% цинковых белил и 10% древесной муки.

Сухую смесь для этой подмазки расплавляют нагреванием. По этой причине канифольную подмазку называют термопластичной. При значительном нагревании такие подмазки становятся 446

мягкими и даже плавятся, а при охлаждении вновь затвердевают.

Подмазки приготовляют обязательно под цвет древесины.

В качестве подмазки даже при высококачественной отделке применяют иногда расплавленный сургуч, подкрашенный под тон древесины.

Изъяны подмазывают при помощи шпателя обычно до поро - заполнения; подмазку можно производить и после порозаполне - ния. Набрав небольшое количество подмазки на острый угол шпателя, вдавливают ее в поврежденный участок поверхности, разравнивают заподлицо с поверхностью.

Шлифование после порозаполнения. Заключительная операция подготовки поверхности под прозрачную отделку— это ее шлифование (выглаживание) шкуркой. При этой операции удаляются с поверхности излишки порозаполнителя. Шлифование производится обломанной шкуркой № 140 или отработанной шкуркой № 120 при помощи шлифка. Хороший результат дает выглаживание конским волосом, морской травой, хвощем.

После порозаполнения восковой мастикой шлифование шкуркой не делают, так как можно испортить порозаполнение. В этом случае поверхность выглаживается в процессе втирания мастики суконкой. Можно сделать дополнительно лощение лубом по высохшей мастике.

§ 125. Крашение древесины

Крашением называется изменение цвета древесины красителями, не закрывающими ее текстуры, с*целью подготовки под прозрачную отделку.

Цели крашения:

1) усилить натуральный цвет и текстуру древесины ценных пород;

2) выровнять цвет неодноцветных деталей изделия;

3) придать светлой древесине более темный тон и вместе с тем мелкие дефекты на отделываемой поверхности сделать менее заметными; *

4) придать древесине простых пород цвет н вид древесины ценной породы;

5) придать древесине цвет, не свойственный ей по природе.

Красители. Долгое время крашение древесины производилось только природными красителями, преимущественно растительного происхождения. Они обладают высокой светостойкостью. Некоторые из этих красителей применяют до сего времени для отделки небольших изделий художественного характера. В массовом производстве они заменены другими, преимущественно синтетическими красителями. Природные красители растительного происхождения приготовляют в виде отваров, наприМер из опилок и сгружек красного дерева или из корней морены

(красный краситель), зеленой кожуры грецкого ореха или коры яблони (коричневый краситель), коры сльхи, ивы (черный краситель) и др.

В массовом производстве для крашения древесины применяют главным образом анилиновые красители различных цветов и оттенков. Эти красители довольно светоустойчивы, легко растворяются в горячей воде (от 10 до 30 г на 1 л).

Широкое применение имеют гуминовые красители коричневого цвета (морилки). Их добывают из бурых углей и торфа. Морилки изготовляют также из смеси инфузорной земли (диатомита) с основным анилиновым красителем. Наибольшей известностью пользуется гуминовый краситель под названием Ореховая морилка. Применяют и различные смесевые красители. Их часто называют бейцами.

Для крашения употребляют также водные растворы некоторых химикатов — солей, кислот, дубильных веществ. В результате действия химикатов на древесину или их взаимодействия в древесных волокнах образуются цветные соли, окрашивающие древесину или придающие ей определенный тон.

Крашение растворами химикатов называют протравным, а химикаты — протравами.

Протравное крашение отличается высокой светостойкостью.

В табл. 39 приведены наиболее часто применяемые растворы химикатов.

Таблица 39

|

Растворы химикатов

|

Наряду с химикатами наша промышленность выпускает в сухом виде значительное количество готовых составов, растворы которых приготовляются на предприятиях.

Красители растворяют в чистой, мягкой воде в эмалированной или луженой чистой посуде. Жесткую воду смягчают растворением в ней небольшого количества питьевой соды или нашатырного спирта. Приготовленный раствор полезно прокипятить и отфильтровать. Если краситель представляет собой смесь нескольких растворов, то каждый раствор приготовляют отдельно и затем растворы смешивают. В порошках смешивать красители нельзя. Цвет раствора определяют на пробной дощечке.

Растворы следует хранить в закрытой посуде.

Способы крашения древесины. Раствор красителя наносят на отделываемую поверхность при отделке вручную мягкой (волосяной) кистью, губкой, тампоном, мягкой тряпкой, которые предварительно окунают в раствор. Вынутый из раствора тампон или тряпку несколько отжимают. Окрашиваемую поверхность лучше расположить горизонтально: крашение тогда получается более равномерным. Крашение вертикальных поверхностей начинают снизу, для того чтобы краситель не растекался по неокрашенной части поверхности. Потеки красителя оставляют на древесине неустранимые следы.

Перед крашением всю отделываемую поверхность равномерно увлажняют чистой водой при помощи слегка отжатой губки или тряпки. Это способствует более равномерному окрашиванию. Открытые торцы увлажняют сильнее, иначе в них будет впитываться больше красителя и торцы будут выступать на общем фоне темными пятнами.

Крашение производится два-три раза слабым раствором красителя с пятиминутными выдержками. Такое крашение дает лучший результат, чем одноразовое крашение раствором высокой концентрации. При работе в теплом помещении раствор красителя глубже проникает а древесину, но подогревать раствор не следует, так как при работе горячим раствором крашение получается неровным, с пятнами. -

Крашение ведется быстрым темпом, почти без нажима на тампон или тряпку, преимущественно вдоль волокон. Нельзя делать пропусков, проводить тампон несколько раз по одному месту или задерживать его на одном месте. Потеки немедленно снимают отжатым тампоном. Через 3—5 мин. после крашения поверхность протирают хорошо отжатой тряпкой, удаляя избыток красителя.

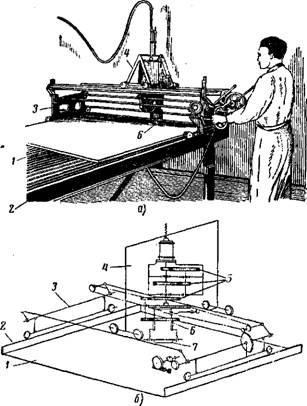

На крупных предприятиях процесс крашения механизирован. Широко применяется способ нанесения красителя распылением, а также окунанием изделий в раствор красителя.

Окрашенным изделиям дают хорошо просохнуть. В цехе сушка длится не менее 2 час. При усиленном движении подогретого воздуха продолжительность сушки сокращается до 20 мин.

При указанных способах крашения анилиновые и протравные красители проникают в древесину на глубину до 0,3 мм, гумино - вые — до 0,4 мм.

Такое крашение называют поверхностным.

Глубокое или сквозное крашение производят в автоклавах под давлением пли вымачиванием нагретой токами высокой частоты древесины в холодном растворе красителя.

Для предохранения рук от загрязнения при крашении пользуются резиновыми перчатками. Если для крашения применяют химикаты, пользование перчатками обязательно, так как иначе легко получить ожоги.

Шлифование тонированной поверхности. Шлифованием после крашения удаляют поднятый в процессе крашения мелкий ворс, случайно оставшийся на отделываемой поверхности, и производят окончательное выглаживание этой поверхности.

К шлифованию приступают после того, как тонированная поверхность полностью просохнет. В качестве шлифующих средств применяют грубошерстное сукно, конский волос, морскую траву, мочало (луб) или сухую тонкую несмолистую стружку. Употребляют также мелкозернистую шкурку (№ 170—200). Шлифование шкуркой по поверхностному крашению делают очень легкое, чтобы не протереть тонкого окрашенного слоя, особенно на ребрах изделия.

Требования к тонированной поверхности. На поверхности, окрашенной прозрачным красителем, не должно быть:

1) темных пятен и полос от потеков красителя или другого происхождения;

2) неокрашенных мест (пропусков);

3) прошлифованных мест.

Тон окраски должен быть ровным, поверхность должна иметь слабый глянец.

Имитация древесины прозрачными красителями. Выбор для имитации породы древесины имеет большое значение, так как при имитации красителями имитируемой древесине придают только цвет и тон ценной породы, не изменяя натуральной текстуры. Поэтому под имитацию выбирают древесину, подходящую по строению и текстуре. Под красное дерево имитируют ольху, вяз, ясень, бук, кедр, вишню, березу; под черное дерево— граб, яблоню, вишню; под орех — березу и бук; под палисандр и розовое дерево — клен.

Имитируемая древесина должна быть здоровой, чистой и подобранной по разрезу (радиальный, тангентальный). Повышенная влажность древесины препятствует проникновению в нее красителя и понижает его красящие свойства. Такое же препятствие создается наличием в древесине значительного количества соков, дубильных и иных веществ. Перед имитацией методом глу - 450 Бокой пропитки полезно делать выщелачивание соков из древесины путем пропарки.

Имитация способом поверхностного крашения производится так же, как крашение перед прозрачной отделкой. Растворы красителей при употреблении иногда подогревают до 60—80° в целях более глубокого их проникновения в древесину при условии, если образующаяся при этом неравномерность крашения способствует сходству имитации с древесиной, под которую имитируют.

Для имитации обычно применяют смешанные растворы красителей. Например, для имитации под красное дерево берут смесь 4-процентных растворов кислотного коричневого красителя, кислотного красного красителя и нигрозина (в равных дозах) или смесь кислотного оранжевого с прямым голубым.

Имитация способом травления заключается в том, что на имитируемую поверхность наносят последовательно растворы двух разных химикатов. Рецепты протрав даны в табл. 39.

Довольно часто применяют также растворы коричневого красителя для меха [5] (первое нанесение) и смесь растворов кислотного оранжевого красителя и. хромовокислого калия (второе нанесение). Количество красителей указано в табл. 40.

|

Таблица 40 Красители для имитации (в г на 1 л раствора)

|

Имитация способом окуривания парами аммиака и кислот. Граб имитируют под черное дерево парами азотной кислоты.

Древесина, содержащая дубильную кислоту или пропитанная раствором этой кислоты, приобретает под действием паров аммиака (нашатырного спирта) коричневый цвет. Это используется для имитации древесины под орех.

Древесину, имитируемую способом окуривания парами и газами, помещают в закрытую камеру, куда ста'вят открытую посуду с аммиаком или с соответствующей кислотой, или сжигают в камере серу. Сернистым газом производят отбеливание древесины, предназначенной для имитации под лимонное, оливковое или розовое дерево.

Имитация способом окуривания отличается высокой светостойкостью.

Древесину деталей, которые после имитации нужно будет зачищать или дополнительно обрабатывать, а также деталей, подвергающихся при эксплуатации изделий истиранию, имитируют способами глубокой пропитки красителями.

Имитация длительным вымачиванием в растворах красителей. Вымачивание длится до 5 дней и больше, поэтому этот способ применяется сравнительно редко.

|

Рис. 309. Имитация древесины способом пропитки в автоклаве |

Вымачиванию подвергают детали небольших размеров, в частности строганую фанеру. Для вымачивания пригодны водные растворы любых водорастворимых синтетических красителей, а также смеси растворов.

Для вымачивания применяют также красители растительного происхождения в виде отваров. Например, имитацию под красное дерево производят отваром корней морены, а также отваром стружек и опилок красного дерева (10 весовых частей на 100 частей воды) с добавкой аммиака. Имитацию под орех делают отваром зеленой кожуры грецкого ореха или коры яблони; под мореный дуб и черное дерево — отваром коры ольхи или ивы.

При имитации под орех путем вымачивания широко применяют ореховую морилку.

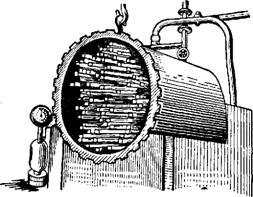

Имитация способом пропитки с применением давления. Пропитку под давлением производят в автоклавах. Загруженные в автоклав детали (рис. 309) пропаривают в течение 30 мин., после чего пар выпускают и в автоклав накачивают раствор красителя, подогретый до 75—80°. Давление доводят до 8 ат. Длительность выдержки деталей под давлением 452 зависит от их размеров и плотности древесины, но не превышает полутора часов.

По окончании выдержки раствор из автоклава спускают и детали выгружают для просушки. Просохшие детали направляют для дальнейшей обработки.

После пропарки, т. е. перед тем как накачать в автоклав краситель, желательно выдержать детали некоторое время в вакууме.

В автоклаве можно имитировать древесину в деталях, досках и в виде строганой фанеры.

Имитация способом пропитки с обогащением текстуры. Этот способ по выполнению ничем не отличается от предыдущего, разница состоит только в том, что в данном случае пропитку производят смесью растворов кислотного и прямого красителей с добавлением небольшого количества кальцинированной соды. Кислотный краситель пропитывает сплошь всю древесину, прямой краситель проникает только в поры.

В результате этого на общем фоне древесины, прокрашенной кислотным красителем, образуются штрихи и точки, по своему цвету (цвет прямого красителя) отличающиеся от общего фона. Это обогащает текстуру. Березу, имитированную описанным способом под красное дерево, трудно отличить от натурального красного дерева.

Глава XXXII *

НЕПРОЗРАЧНАЯ ОТДЕЛКА СТОЛЯРНЫХ ИЗДЕЛИЙ КРАСКАМИ И ЭМАЛЯМИ

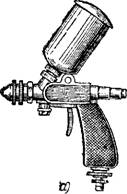

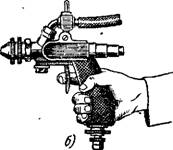

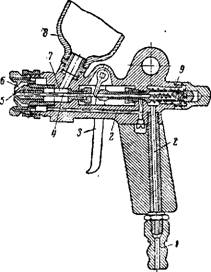

Кроющие (укрывистые) краски и эмали для отделки столярных изделий применяют очень широко. Ими отделывают: столяр - но-строительные изделия; предметы, которые подвергаются постоянному влиянию атмосферной *влаги и значительным механическим воздействиям, например трамвайные и железнодорожные вагоны и их внутреннее оборудование; изделия, эксплуатируемые на открытом воздухе, а также школьную, детскую, больничную мебель, мебель общественных столовых, магазинов, вокзалов, санаториев, домов отдыха. Отделку кроющими красками и эмалями можно производить вручную и механизированным способом.

§ 126. Ручные инструменты для отделки

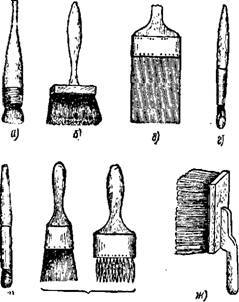

Основным инструментом для непрозрачной отделки служат кисти.

Различают кисти круглые и плоские, жесткие и мягкие, кисти общего назначения и специальные. Жесткие кисти деляют из ще-

453

Тины, мягкие—из барсучьего и хорькового волоса, а также из волоса белки и колонка. Колонковые кисти употребляют для самой тонкой работы, например для ретуширования искусственной текстуры.

На рис. 310 показаны различные кисти. Кисти общего назначения— ручник круглый и плоский, флейц, расхлестка. Кисти

Специального назначения — филенчатые (отводки), трафаретные, шепер - ки, торцовки.

Ручники служат для нанесения краски и растушевывания ее по отделываемой поверхности. Эти кисти делают из щетины. У круглого ручника щетину либо вставляют в металлическое кольцо, либо связывают шпагатом. С нерабочей стороны щетину обычно склеивают расплавленной канифолью. Диаметр кольца или обвязки — от 15 до 60 мм. Длина рабочего коица щетины не должна превышать двойного диаметра кольца или обвязки, излишек щетины обвязывают шпагатом. Обрез щетины с рабочего конца делают ровным или несколько выпуклым.

Расхлестка — плоская кисть из щетины длиной 100 мм и более. Служит для выравнивания слоя краски. После обработки поверхности расхлесткой обязательно производят флейцевание.

Флейц — плоская кисть из барсучьего волоса. Применяется для разравнивания слоя краски на поверхности и сглаживания следов от ручника и расхлестки. Длина волоса 50 мм; с ручкой волос скрепляется^ жестяной клепаной обоймой. Ширина флейцев от 25 до 100 мм.

Филенчатые тонкие кисти из щетины предназначены для отводки линий.

|

Рис. 310. |

|

Е) |

|

Кисти для окраски кроющими красками: |

|

З — круглый ручник; б — флейц; в — расхлестка; Г — филенчатая (отводка); д — трафаретная; е —< плоская и пальчиковая шеперки; ж — торцовка |

Трафаретные кисти —щетинные, тонкие, с ровным обрезом со стороны рабочего конца. Этими кистями часто окрашивают небольшие поверхности, заменяя нми ручник, основное же 454

Кх назначение — набивка рисунков и цифр по трафарету. Длина щетины — от 15 до 35 мм, в зависимости от толщины кисти.

Торцовки служат для разделки поверхности слоя краски под шагрень (под кожу). Изготовляют их из жесткой хребтовой щетины, закрепляемой в отверстиях деревянной колодки с ручкой. Размеры рабочей поверхности 100 X 150 и 100 X 200 мм. Обрез щетины ровный.

Ш е п е р к и делают преимущественно из щетины. Узкая ше - перка, представляющая собой маленький флейц, применяется при окрашивании узких мест. Пальчиковой шеперкой разделывают окрашенную поверхность под дуб. Эта кисть состоит из нескольких небольших филенчатых кистей, скрепленных общей оправой.

Для отделки под дуб применяются также различного вида гребешки из листовой резины, кожи или рога.'

Уход за кистями. У новой кисти щетину или волос обвязывают суровой ниткой (тонкие кисти), шпагатом или проволокой (толстые кисти). Длина необвязанной части щетины или волоса должна превышать диаметр кисти не более чем в два раза. Чем гуще краска, тем более короткой делают необвязанную часть кисти.

Во время работы кисть не следует погружать в краску всей свободной частью щетины или волоса. Делая перерыв в работе, даже самый непродолжительный, нужно кисть опустить необвязанной частью в керосин". При продолжительных перерывах кисти отжимают от краски и хранят в керосине или в воде.

По окончании работы кисти отжимают, отмывают керосином, а флейцы — водой с мылом и просушивают при комнатной температуре. Не следует отмывать кисти в скипидаре, так как скипидар растворяет канифоль, которой нередко вклеивают щетину или волос в ручки кисти. В случае растворения канифоли кисть может рассыпаться.

Кисти надо хранить подвешенными за ручку, а не ставить щетиной вниз; щетина от этого коробится, что потом отрицательно сказывается на качестве работы.

Окрашивание масляными красками. Набрав краску на кисть, отжимают о край посуды излишек и наносят на окрашиваемую поверхность краску широкими жирными полосами, которые затем тщательно растушевывают ручником в разных направлениях. Этим добиваются равномерного распределения краски по поверхности тонким, хорошо прилипшим слоем. Нанесение краски толстым слоем служит причиной дефектов отделки. Ручник при работе держат под углом 45—55° к отделываемой поверхности.

Тотчас же после нанесения краски ручником производят флейцевание. Флейц держат перпендикулярно к отделываемой поверхности, лишь слегка касаясь концами волоса слоя краски. Флейц должен быть сухим и чистым. Работают им довольно быстро.

Окрашивание производят до трех раз, в зависимости от укры - Еистости краски. Первый слой наносят более жидкой краской. Растушевку последнего слоя краски делают на перегородках и панелях сверху вниз, на всех других изделиях — по направлению волокон древесины, на полах — по направлению к окнам. Сушка каждого слоя при температуре 18—20° длится от 12 до 20 час. По непросохшей краске новый слой краски наносить нельзя.

Каждый слой краски после высыхания шлифуют мелкозернистой шкуркой или пемзой — с водой или керосином (мокрое шлифование).

Масляную краску при работе нужно чаще перемешивать, чтобы ее твердые частицы не оседали на дно посуды. Для матового окрашивания добавляют в краску скипидар. Для увеличения блеска окрашенную поверхность покрывают масляным лаком.

Оставшуюся после работы масляную краску нужно держать в плотно закрытой посуде. Для более или менее длительного хранения краску заливают водой, иначе на ее поверхности образуется довольно толстая сухая корка. При небольшом количестве краски вся она может высохнуть и стать непригодной.

Окрашивание масляными эмалями. Масляную эмаль наносят примыкающими (сливающимися) полосами вдоль волокон при помощи ручника, который держат под углом 70° к поверхности. Плоский ручник для работы удобнее. Растушевки не делают, допускается только флейцевание, которое выполняют тотчас же за нанесением полос легкими прикосновениями сухого флейца к слою эмали.