Отделка пленками синтетических смол

Общий принцип применения пленок синтетических смол для отделки древесины. При отделке пленку накладывают на поверхность древесины и подвергают горячему прессованию с доведением температуры до 150°. Под действием температуры и давления синтетическая смола, которой пропитана пленка, плавится и пропитывает (впрессовывается) поверхностный слой древесины, а потом затвердевает (переходит в стадию «резит»), образуя твердый, неплавкий и нерастворимый тонкий слой смолы, прочно сцепленный с древесиной. Перед запрессовкой на пленку накладывают отполированной до зеркальности стороной стальную или дюралюминиевую прокладку. От этого образующийся на поверхности древесины смоляной слой получается гладким и блестящим.

При отделке смоляными пленками запрессовка таких деталей, как щиты дощатые и фанерные, бр'уски прямоугольного сечения, производится*в многоплиточном (многоярусном) прессе с обогреваемыми плитами. Отделка профильных деталей требует применения автоклава и резиновых вакуумных камер.

Отделка древесины смоляными пленками по своим качествам превосходит все другие известные виды отделки. Отделанная поверхность обладает нетускнеющим зеркальным блеском, устойчива против влияния влаги, света, тепла, хорошо противостоит механическим воздействиям. Она огнестойка, не разрушается от горячей воды, бензина, щелочей и кислот.

К производственно-экономическим показателям относятся:

1) короткий срок отделки (не более одного часа);

2) доступность выполнения отделки для столяров невысокой квалификации, даже для подсобных рабочих;

3) отсутствие надобности в сушилках;

4) употребление недефицитных отделочных материалов;

5) снижение стоимости отделки в несколько раз.

Отделка древесины пленками фенолофор-

Мальдегидных смол. Первой для отделки древесины была применена пленка, пропитанная фенолоформальдегидной смолой, известная под наименованием бакелитовой пленки (ГОСТ 2707—44). Подготовленную для отделки поверхность детали покрывают бакелитовой пленкой, на пленку накладывают полированную прокладку и деталь запрессовывают под давлением 15—18 кг! см2 с нагреванием плит пресса до 140—150°. Выдержка под прессом 30—40 мин.

Фенолоформальдегидные пленки от наличия в них свободного фенола под действием света краснеют, поэтому отделывать ими древесину можно только в темные тона.

В 1950 г. в СССР пленки фенолоформальдегидной смолы применили для отделки древесины с имитацией под красное дерево. Для этого отделываемую поверхность древесины покрывают двумя листами пленки с проложенной между ними тонкой бумагой, на которую нанесен рисунок текстуры древесины красного дерева. Смола после запрессовки с нагреванием приобретает тон, .близкий к тону натуральной древесины красного дерева, а рисунок текстуры, нанесенный на текстурную бумагу, становится более четким и красивым. Рисунок текстуры можно подобрать «в елку», «в уголок», «в шашку», «в конверт».

Текстурная бумага может быть изготовлена типографским путем и непосредственно на месте работы при помощи клише, на котором выгравирован рисунок текстуры. Вместо металлического клише можно применить строганую фанеру красного дерева. Фанеру наклеивают на ровный деревянный щит. Такое упрощенное клише дает четкие оттиски, но оно быстро изнашивается.

Плоские детали из массива древесины с наложенной на них пленкой и прокладкой отделывают непосредственно с подачей их в пресс. Профильные детали отделывают по способу панелиро - вания, т. е. отделывают тонкий лист шпона или фанеры и его наклеивают на деталь способом фанерования. Такие отделанные листы шпона или фанеры называют панелином.

Шпон берут березовый однотонный (без полос ложного ядра), без сучков и челноков, хорошо отшлифованный, толщиной от 0,4 до 0,8 мм. Часто берут не один, а два и больше листов шпона толщиной 0,4 мм, располагая их с одинаковым направлением волокон и переслаивая листы смоляными пленками. На верхний лист шпона накладывают две пленки с листом текстурной бумаги между ними. Лицевая сторона верхнего листа шпона должна быть хорошо отшлифована.

Сформированный таким образом пакет накрывают полированной металлической прокладкой и подвергают горячему прессованию. Режим прессования такой же, как для деталей из массива. Клеем служит расплавляющиеся и затем снова затвердело

вягощяе смоляные пленки. После прессовки получают окончательно отделанный лист высококачественного панелина.

Толщина шпона, собираемого в пакет, и количество листов шпона в пакете зависят от назначения панелина. Для оклеивания деталей сложного профиля панелин должен быть тонким, эластичным, должен состоять из одного-двух листов наиболее тонкого шпона. Однослойным панелином можно оклеивать профильные детали с радиусом кривизны от 7 мм, двухслойным — с радиусом кривизны от 30 мм.

Отделка древесины пленками карбамидных и меламиновых смол. В настоящее время отделочные пленки изготовляют также из карбамидных и меламиновых

|

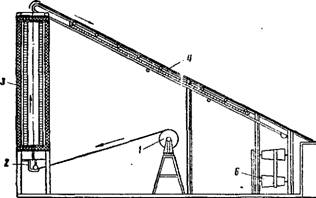

Рис. 328. Схема пропиточно-сушильной установки для изготовления пленки: T — рулон бумаги: 2 — ваниа с пропиточным составом; 3 — сушильная камера; 4 — транспортер; 5 — стол; 6 — привод |

|

5 |

|

L |

Смол. Эти пленки светостойки, бесцветны, могут быть окрашены красителями в любой цвет. Ими можно отделывать изделия под натуральный цвет древесины и с имитацией текстуры древесины любой породы и любого цвета при помощи текстурной бумаги. Пленки из карбамидных смол (без меламина) недостаточно водостойки, поэтому применяют пленку из карбамидо-мелами - новой смолы, обладающую хорошей водостойкостью. Наибольшее применение имеет пленка из карбамидо-меламино-фор - мальдегидной смолы ММП-0. Недостаток ее — малая жизнеспособность: 3—5 дней. Поэтому изготовляют пленку на месте ее применения. Для изготовления пленки применяют пропиточно - сушильную установку, устройство которой видно из рис. 328. Высота вертикальной сушильной камеры 4 м; угол наклона транспортера 30°; температура в сушильной камере во входном конце 60°, а выходном — 80°; скорость движения бумаги от 0,5 до 1 м/мин. Установка работает от электродвигателя.