Обжиг сырьевой шихты

Обжиг тонкоизмельченной сырьевой шихты — важнейшая стадия технологии цемента. Температура во вращающейся печи 1573—1723 К - Размеры вращающихся печей, применяемых при мокром способе производства, 4,5X170 или 5X185 м. Цилиндр печи по всей длине имеет одинаковый диаметр; для лучшего теплоиспользования в печи устанавливают экранирующие теплообменники, ячейковые, винтолопастные и др., навешивают мощные цепные завесы; в начале холодного конца печи монтируют фильтр-подогреватели, частично обеспыливающие отходящие газы и несколько подогревающие поступающий шлам. Производительность этих печей достигает соответственно 1200 и 1800 т/сут. На одном из заводов работает печь размером 7X230 м производительностью 3000 т/сут.

Размеры вращающихся печей для сухого способа производства цемента меньше, чем для мокрого способа. В некоторых конструкциях печей сухого способа для использования тепла отходящих газов предусмотрено соединение с конвейерными решетками, на которых через слой гранулированной шихты дважды просасываются газы. В результате в загрузочный конец печи поступает подогретая и частично декарбонизированная сырьевая шихта, удельный расход тепла на обжиг снижается. Размеры печей этого типа 4X60 м, конвейерной решетки 3,9X24 м. На заводах работают и длинные вращающиеся печи сухого способа производства; обычно в полости таких печей устанавливают теплообменные устройства. Длина печей составляет 165 м при удельном расходе тепла 5400 кДж на 1 кг клинкера при производительности около 1450 т/сут. В длинных печах из сырьевой шихты легче удаляются примеси щелочей и хлоридо-в.

В настоящее время применяется эффективный метод теплопередачи от горячих газов к пылевидной сырьевой шихте при сухом способе производства. Этот принцип осуществлен во вращающихся печах с циклонными теплообменниками. Две параллельные ветви таких теплообменников состоят обычно из четырех ступеней циклонов каждая, расположенных одна над другой и последовательно соединенных между собой газоходами. Газоходы нижних ступеней соединены непосредственно с загрузочной головкой печи. К разгрузочному конусу каждого из циклонов присоединены течки, по которым сырьевая шихта пересыпается в циклоны, расположенные ниже. В каждой ветви циклонных теплообменников нижние три ступени состоят из одиночных циклонов, четвертая (верхняя) ступень представлена четырьмя однотипными циклонами — пылеосадителями.

Горячие газы из печи через головку загрузочного конца поступают в установку циклонных теплообменников и благодаря разрежению, создаваемому дымососом, просасываются по газоходам через все четыре ступени. В газоходах и циклонах - между газами и сырьевой шихтой происходит интенсивный теплообмен во взвешенном состоянии. Цикл теплообмена и сепарации повторяется в циклонах других ступеней газохода, где шихта нагревается до 973—1023 К-

Печные газы из системы циклонных теплообменников, охлажденные в результате теплообмена с сырьевой шихтой, направляются при температуре 573—623 К в помольный агрегат. Размеры вращающихся печей с циклонными теплообменниками 4X60, 5X75, 7/6,4X95 м. Производительность последней составляет 3000 т/сут. Технологическим топливом служит природный газ, мазут или угольная пыль. Находясь во взвешенном состоянии в среде горячего газа, сырьевая шихта значительно де - карбонизируется и поступает в загрузочный -конец печи. Удельный расход тепла с учетом использования те-пла отходящих газов для подсушивания сырьевых материалов незначителен — 3300 кДж на 1 кг клинкера.

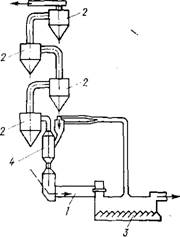

Технически прогрессивным в мировой цементной промышленности в последние годы явилось коренное усовершенствование сухого способа производства путем введения в систему циклонных теплообменников вра- щающих-ся печей дополнительной диссоциационной ступени реактора-декарбонизатора (рис. 5). В этом случае тепло для декарбонизации сырьевой смеси получают путем сжигания в декарбонизаторе большей части топлива, предназначенного для обжига клинкера, примерно около 60%. При этом используется тепло воздуха, отходящего из холодильника печи, путем подачи его в декарбонизатор. Разложение карбоната кальция осуществляется в кипящем слое, а также при обжиге во взвешенном состоянии.

В декарбонизаторе карбонат - кальция диссоциируется на 85—90%, а в самой вращающейся печи процесс разложения оставшегося углекислого кальция лишь заканчивается. Печь превращается таким образом в Агрегат только для спекания клинкера и оказывается термически ненагруженной. Поэтому применение реактора - декарбонизатора дало возможность эффективно использовать недогруженный объем печи и при том же удельном расходе тепла повысить ее производительность почта в 2 раза, а на вновь сооружаемых заводах еще больше.

В настоящее время разработано и эксплуатируется несколько систем с реакторами-дскарбонизаторами, раз-

2 Зак. 531

|

Рис. 5. Схема процесса обжига клинкера / — вращающаяся печь; 2 — циклонные теплообменники; J — холодильник; 4 — декарбонизатор |

Личающимися конструкцией декарбонизатора, способом и подачей вторичного воздуха, особенностями удаления и использования отходящих газов печи и декарбонизатора, схемами установок. Эти установки весьма перспективны, особенно в связи с проблемой эффективного использования тепла, в том числе для подсушки сырья, отходящих газов и их обеспыливания. Как отмечалось выше, производительность печей с циклонными теплообменниками размерами 7X6,4X9,5 м — 3000 т в сут. Печи же со встроенными декарбонизаторами имеют размеры 4,5X80 и 5X125 м с производительностью соответственно 3000 и 5000 т/сут.

|

|

Физико-химические процессы, протекающие во вращающихся печах, характеризуются рядом важных особенностей. Температура диссоциации углекислого кальция при парциальном давлении С02, равном 0,1 МПа, находится в пределах от 1085 до 1201 К; для углекислого магния 913 К, а доломита от 1003 до 1183 К - При диссоциации происходят также реакции в твердом состоянии между известью и кремнеземом и полуторными оксидами, в результате чего образуются низкоосновные силикаты, алюминаты и ферриты кальция. Эти реакции являются твердофазовыми [19]. Для ускорения химиче

ских реакций в условиях обжига применяют минерализаторы и некоторые специальные - добавки, называемые В. В. Тимашевым и М. М. Сычевым легирующими. В сырьевых материалах часто содержатся природнолеги - рующие примеси; возможно также искусственное обогащение ими сырьевых шихт [16].

Под действием минерализаторов понижается температура диссоциации углекислого кальция, уменьшается вязкость жидкой фазы и ускоряется образование алита. Однако необходимое и допустимое их содержание в составе сырьевых шихт должно быть экспериментально установлено на каждом заводе и ограничено определенными пределами.

Практическое значение приобрело применение для интенсификации обжига клинкера добавок гипса и фос - фогипса, оказывающих многостороннее воздействие благодаря содержанию в них примесей фосфора, фтора и значительного количества серного ангидрида [94]. Примесь диоксида титана вызывает укрупнение кристаллов алита и белита. При содержании до 3% диоксид титана представлен твердыми растворами преимущественно в алюмоферритных фазах. Содержание в клинкере 1% диоксида титана положительно влияет на его активность. Исследовано воздействие добавок хрома, марганца, показавшее, что их применение в небольших концентрациях дает положительные результаты.

-По данным В. В. Тимашева твердофазовые реакции [23] протекают на поверхности соприкосновения реагирующих компонентов и зависят от дисперсности вступающих во взаимодействие частиц, причем существенное значение имеют появляющиеся в результате процессов диссоциации или полиморфизма дефекты в кристаллической решетке. Эти реакции возникают лишь при - таком необходимом температурном уровне, при котором колебательные движения атомов, ионов в кристаллических решетках реагирующих веществ достигают интенсивности, делающей возможной взаимное их перемещение из силового поля одного вещества в силовое поле другого. Реакции в смесях твердых веществ протекают в результате поверхностной и объемной диффузии, причем по мере процесса взаимодействия решающее значение приобретает диффузия реагирующих веществ сквозь образующийся слой продуктов реакции. Однако поверхностная диффузия характеризуется большей ско-

2* Зак. 531 ростью, чем объемная, поэтому состояние и характер поверхности, а также другие факторы, определяющие поверхностную энергию, существенно влияют на скорость твердофазовых реакций.

Ускорению твердофазовых реакций способствует образование местных микроскопических участков расплава, что возможно при обжиге сырьевых шихт, содержащих легкоплавкие примеси серы, щелочей и др. В твердофазовых реакциях один из двух реагирующих компонентов является «покрывающим» [23]. В цементной сырьевой шихте таким компонентом будет оксид кальция; ионы Са2+ интенсивно диффундируют в решетку Si02 либо А1г03; обратная диффузия ионов кремния либо алюминия протекает с меньшей скоростью и лишь ионы железа диффундируют со значительной скоростью.

Твердофазовая реакция образования кристаллов двухкальциевого силиката в небольшой степени начинается при температуре ниже 873 К и значительно ускоряется при 1273 К и выше [78]. В интервале температур 773—873 К из глинозема глинистого компонента и свободной извести начинает возникать моноалюминат кальция (СА), который при более высокой температуре переходит вначале в с5а3, а затем и в С3А. Взаимодействие оксида железа с оксидом кальция начинается при 523—898 К - При этом вначале появляется CF, а затем C2F, который в результате реакции с алюминатами кальция образует алюмоферриты кальция.

В зоне экзотермических реакций за счет выделения тепла при реакциях образования двухкальциевого силиката, алюминатов и алюмоферритов кальция температура материала несколько повышается. Начинают расплавляться алюмоферриты и алюминаты кальция, образуя жидкую фазу, в состав которой вовлекаются также щелочи, сернокислые соли, небольшая часть оксида магния и другие примеси [141, 142]. Количество жидкой фазы, таким образом, зависит от химико-минералогического состава обжигаемого 'материала и продолжительности обжига; при 1723 К она составляет 20—26%. Состав этой эвтектики: 54,8% СаО; 22,7% А1203; 16,5% Fe203; 6% Si02. Наличие в расплаве MgO снижает ее температуру до 1573 К и вместе с Na20 до 1553 К.

Количество жидкой фазы зависит и от глиноземного модуля; при значениях р= 1,38 и температуре 1611 К об - разевавшийся C4AF переходит полностью в расплав, при ^ = 1,38 состав эвтектики определяется содержанием не только железистых, но и щелочных и серосодержащих соединений. В клинкерной эвтектике понижению степени вязкости сопутствует наличие катионов магния, марганца, бария. Повышение же концентрации щелочей в клинкерном расплаве вызывает повышение его вязкости, между тем как в присутствии ионов SO ^вязкость понижается.

При определенной температуре начинается растворение плотных частиц СаО и C2S в клинкерной жидкости, причем скорость растворения лимитируется скоростью диффузии ионов, перешедших в раствор через адсорбционный слой жидкости. При наличии в расплавах сернокислых щелочей скорость растворения СаО существенно меньше, чем C2S. Скорость связывания СаО и температура этого процесса зависят от ряда факторов — химического состава и дисперсности сырья, режима обжига и др. Образующийся в условиях твердофазовых процессов алит является затравкой для зарождения кристаллов C2S. При 1573—1673 К наблюдается даже образование алита при длительной термической обработке при 1373— 1473 К.

Решающей в процессе спекания клинкера является кинетика растворения реагирующих компонентов в жидкой фазе, причем скорость диффузии ионов в расплаве, а также процессов кристаллизации не лимитируют скорости клинкерообразования. Контролирующая роль процесса растворения подтверждается тем, что вязкость и некоторые другие физико-химические характеристики жидкой фазы существенно влияют на этот процесс и соответственно на скорость -кристаллизации алита.

В равномерно обожженном клинкере остается обычно некоторое (до 1°/о) количество свободного оксида кальция. Иногда это вызывается несколько более грубым помолом и неравномерным составом сырьевой шихты, а также тем, что при обжиге нет равновесных условий для полного завершения реакции образования алита из-за изменяющейся в клинкерной жидкости концентрации исходных реагирующих (Компонентов. Алит формируется в виде мелких кристаллов, способных расти. При длительном пребывании клинкера в зоне спекания и -медленном охлаждении кристаллы алита укрупняются, что может понизить качество цемента. Зона спекания' располагается в интервале температур 1573—1723— 1573 К, за ней размещается зона охлаждения.

Процесс охлаждения оказывает сильное воздействие на фазовый состав и микроструктуру клинкера. Уже давно было установлено, что клинкер следует «быстро обжигать и быстро охлаждать». При быстром и глубоком охлаждении клинкерная жидкая фаза частично переходит в стекловидное состояние, причем это может повлиять на кристаллизацию клинкерных фаз, в особенности алита и белита. По данным ряда исследователей быстрое охлаждение клинкера следует начинать лишь с температуры 1523 К, что способствует высокой степени разупорядоченности кристаллической решетки белита.

Низкотемпературный обжиг. В Советском Союзе Б. И. Нудельманом [91] предложен новый способ производства портландцемента путем обжига клинкера в солевом растворе хлоридов при температуре 1373— 1423 К - Показано, что скорость растворения основных клинкерообразующих оксидов в солевом растворе хлористого кальция весьма высока. Применение в качестве реакционной среды солевого раствора привело к образованию нового вида силиката кальция, названного алинитом. Исследования тонкой структуры алинита выявили, что это высокоосновный А1—С1 силикат кальция, особенностью структуры которого является смешанный анионный каркас из атомов кислорода и хлора. Диффрактограмма алинита отличается от характерной для твердого раствора трехкальциевого силиката [148].

Исследования промышленного и лабораторного образца клинкера позволили установить, что хлор, содержащийся в сырьевых материалах, приводит к образованию не только алинита с ~2,5% хлора, но и алюминат - ной фазы 11Са0-7А1203-СаС!2, а также присутствует в виде изоморфной примеси в решетках белита и алюмоферритов кальция. Скорость гидратации такого клинкера в начальный период выше, чем у алита. На опытной установке получены цементы марок 400—500 при ориентировочном расходе около 3% хлористого кальция. Сейчас все внимание сосредоточено на глубоком исследовании коррозиеустойчивости бетонов на хлорсодержа - щем цементе наряду с изучением гидратационных свойств и составов структур образующихся хлорсодержащих гидратов. Промышленное производство этого цемента осваивается на Ахан-гаранском цементном заводе.

Значительный интерес представляет разработанный советскими учеными принципиально новый способ получения цементного клинкера, основанный на использовании радиационного воздействия на сырьевую смесь; при этом скорость клинкерообразования в сравнении с традиционным спеканием в печи возрастает в десятки раз при температуре 1473 К [42].