ЦЕМЕНТЫ В УСЛОВИЯХ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ

При пропаривапии портландцемента повышается его прочность. С увеличением температуры пропаривания продолжительность индукционного периода, как показали исследования С. М. Рояка и М. М. Маянца [155], заметно уменьшается и увеличивается скорость образования гидросиликатной фазы (табл. 21), которая проходит через минимум при температуре около 323 К-

|

Материал C3S Портландцемент |

|

Температура пропаривания, К

|

|

Время появления гидросиликата зависит от изменения концентрации ионов Са2+ и ОН1" в жидкой фазе цементного теста и ускорения диффузии этих ионов с повышением температуры. При гидратации C2S в жидкой фазе весьма медленно устанавливается равновес- |

Таблица 21. Время появления первичной гидросиликатной фазы, мин

Ная концентрация гндроксида кальцня, необходимая для образования гидросиликатов. Влияние тепловлаж - ностной обработки C2S на скорость достижения такой равновесной концентрации извести видно из следующих данных [55].

|

Температура обработки, к |

Время достижения (температура 1 Время достижения равновесной концепт- обиаботки К Равновесной концентрации Са(ОН)2 || | рации Са(ОН)2 |

||

|

293 323 |

20 сут 1 » |

343 363 |

18 ч 8 » |

Пропаривание C2S при 323 К вызывает образование метастабильной фазы I не описанного в литературе гидросиликата кальция с' основностью C:S выше 2. Пропаривание при 343—363 К не приводит к образованию этой фазы. После исчезновения фазы I появляется фаза II, характеризующаяся меньшей основностью. С повышением температуры гидратации до 363 К основность гидросиликатной фазы несколько уменьшается. В результате образуются гидросиликаты кальция. При пропаривании образцов из СзА быстро появляется кубический СзАН6. В тех же условиях гидратация c4af приводит к образованию серии твердых растворов СзАН6—C3iFH6. При длительном пропаривании в условиях высокой температуры появляется гематит — a-Fe203 [22].

При гидратации смеси c3s + c3a либо алюминатных фаз индукционный период практически отсутствует из-за сильного разогрева смеси, причем максимальная температура наблюдается в тот период, когда в системе уже появилась гидросиликатная фаза. Если в смеси содержится гипс, то из-за образования гидросульфоалюмината кальция разогрева не происходит, причем реакции, ведущие к возникновению индукционного периода при гидратации C3S, протекают так же, как п в Отсутствии СзА.

Характер связи между степенью гидратации и прочностью проявляется, по данным С. М. Рояка и М. М. Маянца, в показателях удельной прочности, характеризуемой отношением прочности теста нормальной густоты на сжатие к степени гидратации (табл. 22).

Видно, что тепловлажностная обработка по-разно - му влияет на прочность цементного камня из основных клинкерных минералов — c3s, C2S и c4af (у образцов

|

Таблица 22. Влияние тепловлажностной обработки на удельную прочность цементного камня

|

Из СзА она полностью разрушила цементный камень). Удельная прочность цементного камня из C3S, подвергнутого тепловлажностной обработке в течение 4 ч при 343 н 363К, оказалась примерно такой же, как у образцов C3S, твердевших 7 сут при 293 К. С увеличением продолжительности тепловлажностной обработки до 1 сут наблюдается тенденция к уменьшению удельной прочности цементного камня, что так же как и при обработке C4AF вызывается, по-видимому, перекристаллизацией продуктов гидратации. Аномалия прочности цементного камня из C3S при 323К наблюдается в широком интервале значений с'теиени гидратации и объясняется, по всей вероятности, образованием при этой температуре промежуточной высокоосновкой гидросиликатной фазы I.

Таким образом, можно видеть, что те. пловлажност - ная обработка при температурах 353—363К не приводит к существенным изменениям фазового состава продуктов гидратации портландцемента, твердевшего после обработки в нормальных условиях, по сравнению с об

разцами нормального твердения. Поэтому достигаемое при пропаривании повышение прочности следует рассматривать в первую очередь как следствие увеличения степени гидратации портландцемента, хотя не исключено, что на нем сказалось влияние особенностей образовавшейся кристаллической структуры продуктов гидратации.

Усиление гидратации с повышением температуры приводит к утолщению экранирующих гелевых пленок из труднорастворимых гидратных новообразований, прилегающих к поверхности исходных зерен цемента, что замедляет процессы гидратации. Наблюдения за контракцией также указывают на временное торможение гидратации в период изотермического прогрева в результате утолщения экранирующих пленок (рис. 24, 25). Эти явления происходят преимущественно при повышенном количестве СзА и недостаточном — гипса. Высокое содержание С3А вызывает также повышение содержания кристаллизационной воды в продукте гидратации, склонность к сильной усадке и большое тепловыделение при гидратации.

|

Рис. 24. Гидросиликаты кальция в цементном тесте под действием температуры 313К в течение 6 ч (по данным В. Лах, Я. Буреш) |

|

Рис. 25. Гидросиликаты кальция в цементном тесте под действием температуры ЗЗЗК в течение в ч (но данным R. Лах, Я. Буреш) |

Из этого видно, что рациональное содержание гипса Играет огромную роль в процессах твердения портландцемента при пропаривании, куда большую, чем при

нормальной температуре. Химическое связывание СзА в' гндросульфоалюминат кальция устраняет в начале твердения ряд нежелательных явлений, обусловленных гидратацией СзА. Но независимо от этого в цементном камне неравновесное состояние гидроалюмннатных фаз достигается с некоторым запозданием из-за недостаточной стабильности гидросульфоалюмината кальция в условиях пропаривания. По одним данным гндросульфоалюминат кальция устойчив даже при автоклавной обработке при 0,9 МПа; по другим — разлагается при температуре ниже 373К - В. С. Горшков полагает, что в условиях тепловлажностной обработки стабилен гидросульфоферрит кальция [39]. Г. С. Рояк наблюдал образование низкосульфатной формы гидросульфоалюмината кальция при 363К [ПО].

Степень его устойчивости при пропаривании зависит от ряда факторов и в первую очередь от концентрации извести в растворе, условий синтеза, характера кристаллизации, длительности твердения и др. [75]. При высоком содержании С3А и особо тонком помоле цемента наблюдается заметное изменение прочности цемента, что объясняют отмеченным выше распадом гидро - с'ульфоалюминатов кальция; это, по-видимому, и является одной из причин неодинаковой эффективности пропаривания портландцементов с различным содержанием С3Л.

Установленное С. Д. Окороковым положительное влияние содержания СзА (примерно 15% от количества CsS) на твердение портландцемента при нормальных температурах сохраняется и в условиях пропаривания. Можно, таким образом, считать, что при содержании в' портландцементах 55—60% C3S, количество С3А не должно превышать примерно 8—9%.

Низкоалюминатные цементы с 5—6% СзА, не содержащие активных минеральных добавок, обнаруживают высокую прочность после пропаривапня и к 28 сут. Введение в состав низко - и средпеалюминатных (не более 9% С3А) портландцементов до 10% активных минеральных добавок не снижает показателей прочности в указанные сроки. Высокоалюмипатные (10% СзА) клинкеры оказываются эффективными при пропаривании лишь в составе шлакопортландцемента. Шлакопортландцемента с 30—40% шлака при одной с портландцементом марке имеют после пропаривания более высокую, чем у портландцемента, суточную и 28-суточ- ную прочность.

Цементы при теиловлажностной обработке характеризуются различными значениями коэффициента использования активности /(= —?Н£211_100 (табл. 23).

Rt 8 норм

Таблица 23. Коэффициент использования активности цементов при пропаривании

|

Цемент |

После пропаривания |

Через |

||||

|

1 сут |

1 |

28 сут |

||||

|

Содержание С3А в клинкере, % |

||||||

|

2-5 |

7-9 |

12 |

3-5 |

7-9 |

12 |

|

|

Портландцемент без добав |

67 |

60 |

49 |

83 |

84 |

70 |

|

Ки |

||||||

|

Портландцемент с 10% до |

67 |

68 |

63 |

94 |

90 |

78 |

|

Бавки |

||||||

|

Шлакопортландцемент |

72 |

75 |

69 |

115 |

106 |

101 |

Весьма эффективны при теиловлажностной обработке шлакопортландцементы на основе клинкера, содержащие 7—9% С3А и 55—60% C3S. При высокой марке из-за увеличения удельной поверхности (более 3000 см2/м) коэффициент использования активности у всех цементов и особенно у шлакопортландцемента повышается. Применение тонкоизмельчениых высокопрочных цементов и ОБТЦ дает возможность сократить изо-' термическую стадию при пропаривании до 2 ч, причем' увеличение продолжительности этой стадии не во всех случаях приводит к положительным результатам. Эти цементы отличаются интенсивным ростом прочности' после пропаривания, чему способствует 7—8% активной минеральной добавки, к 28 суткам они по прочности не: отличаются от цементов, твердевших при нормальной температуре. В гл. 16 приведены данные об одном из' таких цементов, содержащем клинкер, доменный шлак,' небольшое количество глиноземосодержагцего компо-' непта при несколько повышенной дозировке гипса. Этот' цемент обеспечивает получение высокой прочности при' сокращенном режиме пропаривания в связи с образованием повышенного количества гидросульфоалюминат-' ных фаз.

С. М. Рояком, А. Ф. Черкасовой и Е. Т. Яшиной в НИИЦементе разработан ускоренный метод оценки ка

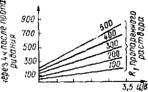

чества цемента для сборного железобетона с применением пропаривания [118]. Для этой цели используют стандартные образцы-балоч - ки 4X4X16 см, изготовленные в соответствии с требованиями ГОСТ 310.1—76— 310.4—76. Формы для образцов должны быть замкнутыми — недеформирующи - мися. Пропаривание осуществляют по режиму 2 + 3+6+2, изотермический прогрев ведется при 363 К. Установлено, что существует удовлетворительная связь между прочностью бетона (образцы-кубы ЮХЮхЮ см) через 4 ч после тепловлажностной обработки и соответствующей прочностью цементного раствора (рис. 26)

^б = 0,47 {щв — 0,48).

Таким образом, можно видеть, что в условиях пропаривания эффективны несколько видов цемента: высокопрочные, быстротвердеющие и особобыс'тротвер - деющие портландцементы, быстротвердеющие и высокопрочные шлакопортландцемента, расширяющийся портландцемент. Выбор того или иного цемента зависит, главным образом, от проектируемой марки бетона и прочности непосредственно после окончания тепловлажностной обработки. При этом учитываются и условия изготовления и применения бетона. Важным критерием является коэффициент использования активности цемента, который через 4 ч после пропаривания для портландцемента должен быть не менее 65 и для шлакопортландцементов не менее 72.

|

1,5 2,0 2,5 3,0 |

|

Рис. 26. Зависимость прочности пропаренного бетона от активности пропаренного раствора в образцах по ГОСТ |

С. А. Миронов, Л. А. Малинина [84] показали, что эффективность ускорения твердения портландцемента с помощью пропаривания зависит не только от физико-химической характеристики использованного цемента, но и от ряда других факторов. Установлено, что прн тепловлажностной обработке наблюдаются два противоположных процесса — структурообразующий и деструктивный [81]. При подъеме температуры формирование крупнокристаллических гндратных новообразований ускоряется и очень быстро появляется кристаллизационный каркас. По мере пропаривания происхо

дит рост составляющих каркас кристаллов, который одновременно с повышением прочности приводит к появлению внутренних напряжений.

Содержащиеся в бетоне свободная вода, воздух, заполнители и цементный камень характеризуются разными значениями температурного коэффициента объемного расширения: например, при повышении температуры с 333 до 353 К (по Рейнсдорфу) они будут составлять для:

Влажного воздуха — 4000—9000-10~в м3/(м3-град);

Воды — 520—640-10~6 м3/(м3-град);

Цементного камня —40—60-10-" м3/(м3-град).

Это вызывает напряжения в бетоне, способствующие усилению деструктивных процессов. Ускорение гидратации при повышенных температурах усиливает тепловыделение в цементе, особенно при высоких расходах быст - ротвердеющих и высокомарочных цементов. Температура в пропаренном изделии на 281—288 К превышает температуру пропарочной камеры, что вызывает испарение свободной воды из цементного камня и его высушивание. Это способствует также развитию деструктивных процессов, которые усиливаются при неравномерном распределении температуры в крупных и слож-' ных конструкциях.

Такие отрицательные явления можно предотвратить,' подбирая рациональное и, по возможности, пониженное ВЩ, прибегая к предварительному выдерживанию сформованного изделия при нормальной температуре до достижения им критической прочности, составляющей примерно не менее 0,5 МПа. Продолжительность выдерживания, как показано С. А. Мироновым и Д. А. Малининой, зависит от марки цемента и кинетики' нарастания прочности в начальный период твердения. Для элементарной структуры, способной противостоять' силам напряжения, возникающим в результате быстро-' го подъема температуры в цементном камне, характерна критическая прочность [84].

Чтобы уменьшить эти напряжения, необходим медленный и плавный подъем температуры в пропарочной камере. При этом подбирают рациональную продолжительность изотермического прогрева при весьма строгом' режиме охлаждения в зависимости от размеров и пу-' стотности прогреваемых бетонных конструкций. Во' время охлаждения в цементе (бетоне) температура и соответственно парциальное давление воды больше, чем' в пропарочной камере, что может вызвать интенсивное испарение влаги (20—40% воды затворения). В результате в цементном камне создается повышенная пористость, ухудшающая некоторые свойства цемента (бетона).

При твердении образцов из растворов на цементах без добавок трепела при температуре 353—373 К уменьшается объем микропор радиусом меньше 5-Ю-5 см и увеличивается содержание макропор с радиусом больше 1 -10-4 см, что, по данным Ф. М. Иванова, способствует снижению морозостойкости. При охлаждении объем компонентов бетона сокращается неравномерно - в соответствии с присущим каждому компоненту термическим коэффициентом расширения (сжатия), что вызывает растягивающие напряжения и нарушает структуру бетона.

Интересным является предложенный О. П. Мчедло- вым-Петросяном режим пропаривания в зависимости от скорости тепловыделения цемента при его гидратации. Сформованное бетонное изделие помещают в нагретую до 333—353 К форму и прогревают 1,5—2 ч до начала тепловыделения цемента, после чего подача теплоносителя прекращается и дальнейший нагрев происходит уже за счет тепловыделения цемента. Особенности изменения структуры и прочности цементного камня при его пропаривании оказывают большое влияние на важнейшие свойства бетона — прочность, усадку, морозостойкость, ползучесть [90]. Сложность физико-химических процессов, протекающих при тепловлажностной обработке цементов, вызывает необходимость разработки рациональной технологии пропаривания, применительно к особенностям изготавливаемого бетона, к составу используемых цементов и др.

Тепловлажностная обработка вяжущих цементов при повышенном давлении водяного пара (запаривание) осуществляется обычно при 0,9 МПа и соответственно 448 К - В последнее время установлена целесообразность применения давления пара в 1,2 и 1,6 МПа. Автоклавная обработка является способом интенсивного ускорения твердения вяжущих, крайне медленно затвердевающих при нормальной температуре и пропаривании. Автоклавный способ ускорения твердения наиболее глубоко изучен и отражен в трудах П. И. Боженова [15], А. В. Волжен - ского [27] и ряда других советских ученых. По этому способу могут быть получены бетоны, основным компонентом которых являются многие виды промышленных отходов — доменных и других металлургических шлаков, нефелиновых шламов, топливных, в том числе сланцевых зол и шлаков, магнезиальных пород, глинистых материалов и др.

Автоклавная обработка существенно ускоряет также твердение и портландцемента. Состав продуктов гидратации синтетического C3S в условиях автоклавной обработки зависит от температуры. При 448—473 К образуются C2SH(A), C2SH(C) и C3SH2 наряду с Са(ОН)2 в соотношениях, зависящих от условий твердения. При 433—523 К в результате гидратации p-C2S появляется C2SH(C).

Гидратация СзА при температурах ниже 488 К приводит к образованию С3АН6; гидратация C4AF при температуре ниже 523 К сопровождается образованием твердых растворов серии Сз(А, F) Нв, гематита и Са(ОН)2. Гидратация клинкерных минералов из теста нормальной густоты в зависимости от температуры характеризуется следующими данными (табл. 24).

|

Таблица 24. Степень гидратации клинкерных минералов (по Ю. М. Бутту и Л. Н. Рашковичу)

|

|

* Тесто с 40'% воды. |

Реальные клинкерные фазы в составе портландцемента гидратируются не только в зависимости от температуры, но и от дисперсности, характера охлаждения клинкера при обжиге и других факторов. Как и при Нормальной температуре в условиях запаривания гид- ратирующиеся клинкерные фазы заметно влияют друг на друга. Так, например, смесь (З-СгБ и C4AF при запаривании приобретает существенно большую прочность, чем составляющие ее компоненты.

Поскольку при автоклавной обработке Силикатов кальция- образуются Са(ОН)2и высокоосновные гидросиликаты кальция, обусловливающие пониженную прочность, целесообразно вводить в состав портландцемента преимущественно кварцевый песок для химического связывания Са(ОН)2 и получения, как показано выше, низкоосновных гидросиликатов кальция Серии CSH(B), отличающихся повышенной прочностью. Поэтому для тепловлажностной обработки при повышенном давлении изготовляют цементы, содержащие тонкоиз - мельченный кварцевый песок (песчанистые порт - ландцементы).

Наибольшую прочность при запаривании приобретают смеси: C3S:necOK = 2:l и p-C2S:necoi<=3:l. При давлении 0,9 МПа последняя смесь дает более высокую прочность при удлинении времени изотермического прогрева, при этом связывается больше SiOo. Следует подчеркнуть, что процесс запаривания активизирует гидратацию белита в большей степени, чем алита.

При гидратации песчанистого портландцемента в условиях запаривания образуется преимущественно CSH(B), являющийся продуктом гидратации в этих условиях C3S и |3-C2S. Он появляется также в результате химического взаимодействия Са(ОН)2 и кварцевого песка. Взаимодействие кварцевого песка с СзА и C4AF приводит к образованию преимущественно гидрогранатов. В литературе приводятся различные данные о прочности получаемых при запаривании смесей C3S либо (3-C2S с песком. Для производства песчанистого портландцемента можно применять клинкеры разного химико-минералогического состава, в зависимости от которого устанавливается количество добавляемого кварцевого песка. Весьма эффективны алитовые низкоалю - минатные клинкеры.

Применение песчанистого портландцемента для получения бетонов позволяет при автоклавной обработке не только существенно экономить портландцемент, но и получать строительные изделия с высокой прочностью. Вместе с тем необходимо учитывать, что некоторые отрицательные явления, вызываемые твердением в условиях пропаривания при атмосферном давлении, еще больше проявляются при автоклавной обработке из-за более высокой температуры. Так, при запаривании образуется крупнокристаллическая структура цементного камня. При этом повышается пористость камня; расширение изделия составляет 0,3—0,4 мм/м. С целью уменьшения деструктивных процессов необходим медленный подъем температуры в автоклаве для того, чтобы нарастающая прочность камня могла противостоять им. Известный интерес представляет способ НИИЖБа, по которому с'вежеотформованное изделие в начальный период тепловой обработки подвергается некоторому внешнему обжатию в результате давления, создаваемого водяным паром, быстро поступающим в автоклав.

Цементный камень, получаемый в растворах и бетонах при запаривании, вследствие особенностей структуры отличается некоторой хрупкостью, несколько повышенной водопроницаемостью и пониженной морозостойкостью. Цементные бетоны плохо выдерживают ударные нагрузки, но обладают высокой стойкостью против истирания. Обращает на себя внимание несколько замедленный рост прочности «автоклавного» бетона во времени с последующим значительным нарастанием в зависимости от влажностного состояния бетона. При высокой влажности наблюдается тенденция к понижению прочности при росте модуля упругости; высушивание приводит к противоположным результатам.

Твердение при повышенных температурах происходит в среде, не содержащей водяного пара; повышение температуры при атмосферном давлении в этих случаях достигается путем применения термоактивных форм, электропрогрева [62]. При автоклавной обработке водяной пар заменяется другим теплоносителем. Обшим важным обстоятельством является необходимость обеспечить при автоклавной обработке такие условия твердения, при которых не происходит высушивание гидра - тирующегося цемента (бетона).