Современные БЫТОВЫЕ ЭЛЕКТРОПРИБОРЫ И МАШИНЫ

Параметрический ряд бытовых гладильных машин

Бытовые гладильные машины, предназначенные для механизированной обработки широкого ассортимента ткани, входят наряду со стиральными и сушильными машинами в комплекс механизированной обработки белья в бытовых условиях. Применение гладильных машин для глаженья прямого белья больших размеров экономит более 50 % времени по сравнению с глаженьем утюгом, а при глаженьи фасонного белья — около 20%, не говоря уже о снижении физического напряжения оператора. Наиболее распространенными являются гладильные машины с одним валком и подвижной прессующей поверхностью. Основными поставщиками машин являются фирмы «Миле» (Miele, ФРГ), «Сименс» (Siemens, ФРГ), «Калор» (Calor, Франция), «Тефал» (Tefal, Великобритания) и «Пфафф» (Pfaff, Франция). Практически все страны в Западной Европе, Японии и США, производящие бытовые гладильные машины, в настоящее время ведут работы по совершенствованию общей компоновки, способов и технологии покрытия гладильного валка и башмака, устройств увлажнения, привода, подогрева и управления гладильными машинами, включая введение электронных устройств для подогрева и регулирования частоты вращения валка.

Все работы, связанные с совершенствованием бытовых гладильных машин, в основном нацелены на снижение энергозатрат, выпуск более компактных моделей с уменьшенной установочной площадью и повышение эксплуатационных параметров машин, включая совершенствование функциональной и бытовой комфортности, эргономических и эстетических параметров.

Начиная с 1978 г. основные страны, выпускающие гладильные машины, вводят в системы управления электронные устройства управления установкой прижима подошвы башмака, частотой вращения валка и нагревом, причем частота вращения валка регулируется в зависимости от степени влажности белья, температуры нагрева подошвы и типа волокна ткани. По мнению зарубежных специалистов, введение электроники в гладильные машины позволяет существенно снизить энергозатраты и повысить комфортность изделий. Следует отметить, что бельегладильные машины, сравнительно недавно вступившие на мировые рынки Западной Европы, США и Японии, уже имеют традиционное компоновочное решение. Модели бытовых гладильных машин в основном отличаются друг от друга исполнением и длиной валка.

Исходя из этого, основными параметрами для классификации бытовых гладильных машин принимают: диапазон изменения температур нагревательного элемента; длину и частоту вращения валка; исполнение машин для установки и пользования.

По конструкции бытовые гладильные машины выпускают настольного (МГ), напольного (МГН) и тумбового (МГТ) исполнений. Машины наполного исполнения при хранении складываются, а тумбового — убираются внутрь тумбы. В соответствии с этой классификацией построен параметрический ряд базовых гладильных машин (ОСТ 27-56- 532—87) отечественного производства (табл. 3.14). Основной для пара-

3.14. Параметрический ряд бытовых гладильных машин

Исполнение машины

|

Напольное |

![]()

|

Настольное |

![]() Тумбовое

Тумбовое

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

Показатель |

МГ-650 ' |

МГН-650 |

МГТ-650 |

МҐН-850 |

МГТ-850 |

|

Длина валка, мм |

650 |

650 |

650 |

850 |

850 |

|

Потребляемая мощность, |

1300 |

1300 |

1300 |

2500 |

2500 |

|

Вт Размеры, мм: в нерабочем положении |

|||||

|

Высота |

360 |

1200 |

720 |

1400 |

720 |

|

Длина |

800 |

400 |

900 |

400 |

1200 |

|

Глубина |

360 |

360 |

450 |

400 |

450 |

|

В рабочем положении |

|||||

|

Высота |

360 |

935 |

935 |

935 |

935 |

|

Длина |

800 |

800 |

900 |

1100 |

1200 |

|

Глубина |

360 |

360 |

450 |

400 |

450 |

|

Масса, кг |

23 |

40 |

45 |

48 |

50 |

|

Примечание. Диаметр валка для всех машин — 140 мм. |

Метрического ряда являются два основных параметра гладильных машин: длина валка и конструктивное исполнение. В качестве основного параметра выбрана длина валка. Установлено две длины валка — 650 и 850 мм (соответственно для одинарного и полуторного белья, сложенного вдвое).

Изготовляемые гладильные машины (МГ-650, МГН-650, МГТ-650, МГН-850 и МГТ-850) характеризуются следующими конструктивными особенностями: МГ-650 — настольная машина с валком длиной 650 мм; МГН-650 и МГН-850—напольные машины, складываемые при хранении, с валком длиной соответственно 650 и 850 мм; МГТ-650 и МГТ-850 — тумбовые машины, вкладываемые в тумбу при хранении, с валком длиной соответственно 650 и 850 мм.

Параметры и размеры машин приведены в табл. 3.15.

Частота вращения валка машины 3—10 об/мин, регулируется она бесступенчато. Время разогрева подошвы гладильного башмака до 200 °С не более 15 мин, корректированный уровень звуковой мощности не превышает 42 дБ-А. Машины с валком одной длины отличаются только исполнением. Поэтому модели параметрического ряда с валком одинаковой длины различаются исполнением основания, размерами и массой машины.

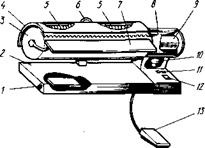

Исходя из этого рассмотрим только конструкцию настольной гладильной машины с валком длиной 650 мм, которая является составной частью машин напольного и тумбового исполнений (рис. 3.35). Машина состоит из основания 2, гладильного валка 3 и гладильного башмака 4. Основание 2, обеспечивающее устойчивость машины во время эксплуатации, выполнено литым из сплава АЛ-9. На' нем расположены: выключатель 12 электропитания и светосигнальные индикаторы 11. К основанию прикреплены бабка 8 и гладильный башмак 4.

Бабка состоит из стойки, выполненной из сплава АЛ-9, которая прикреплена к основанию болтами, и кожуха, выполненного из полистирола УПИ-60. Стойка бабки является несущей конструкцией для

Рис. 3.35. Бытовая гладильная машина МГ-650

Электропривода и гладильного валка. Внутри бабки размещено устройство защиты от радиопомех. Гладильный валок 3 представляет собой цилиндр из листовой стали 08кп с термостойким покрытием, обтянутый слоем сукна со сменным бязевым чехлом. Валок закреплен на оси редуктора электропривода 9. ьныи оашмак соединен с основанием посредством коромысла, подвижно закрепленного с помощью оси на кронштейне основания. Башмак снабжеи решеткой, расположенной вдоль передней кромки подошвы, для предохранения пальцев оператора от прикосновения к нагретой подошве и попадания их между гладильным валком и подошвой. Длина башмака равна длине гладильного валка, а его ширина по дуге составляет 0,32 окружности валка. Металлическая подошва закрыта декоративным защитным кожухом, выполненным из тонколистовой стали. Рабочая поверхность подошвы полированная или хромированная, на нерабочей стороне подошвы под защитным кожухом имеются два нагревательных элемента 5 и терморегуляторы, ручка управления которыми выведена на заднюю верхнюю часть 6 гладильного башмака. Электропривод 10, предназначенный для перевода башмака из исходного положения в рабочее и обратно, включает в себя приводной двигатель АД-10, понижающий редуктор, кривошипно-коро - мысловый механизм и систему рычагов и пружин. Конструкция привода обеспечивает плотное прилегание башмака к валку по всей рабочей поверхности подошвы. Нагревательный элемент 5 обеспечивает температурный режим глаженья. Длина элемента равна половине длины подошвы башмака, ширина — ширине подошвы. Нагревательные элементы плотно прилегают к электроизоляционной теплопроводной прокладке из слюдопласта, находящейся на нерабочей поверхности подошвы.

Электропривода и гладильного валка. Внутри бабки размещено устройство защиты от радиопомех. Гладильный валок 3 представляет собой цилиндр из листовой стали 08кп с термостойким покрытием, обтянутый слоем сукна со сменным бязевым чехлом. Валок закреплен на оси редуктора электропривода 9. ьныи оашмак соединен с основанием посредством коромысла, подвижно закрепленного с помощью оси на кронштейне основания. Башмак снабжеи решеткой, расположенной вдоль передней кромки подошвы, для предохранения пальцев оператора от прикосновения к нагретой подошве и попадания их между гладильным валком и подошвой. Длина башмака равна длине гладильного валка, а его ширина по дуге составляет 0,32 окружности валка. Металлическая подошва закрыта декоративным защитным кожухом, выполненным из тонколистовой стали. Рабочая поверхность подошвы полированная или хромированная, на нерабочей стороне подошвы под защитным кожухом имеются два нагревательных элемента 5 и терморегуляторы, ручка управления которыми выведена на заднюю верхнюю часть 6 гладильного башмака. Электропривод 10, предназначенный для перевода башмака из исходного положения в рабочее и обратно, включает в себя приводной двигатель АД-10, понижающий редуктор, кривошипно-коро - мысловый механизм и систему рычагов и пружин. Конструкция привода обеспечивает плотное прилегание башмака к валку по всей рабочей поверхности подошвы. Нагревательный элемент 5 обеспечивает температурный режим глаженья. Длина элемента равна половине длины подошвы башмака, ширина — ширине подошвы. Нагревательные элементы плотно прилегают к электроизоляционной теплопроводной прокладке из слюдопласта, находящейся на нерабочей поверхности подошвы.

Один терморегулятор 6 служит для поддержания температуры нагрева подошвы, другой (аналогичный) — для аварийного выключения (для защиты от пожара) и срабатывает при отказе основного. Электропривод 9 гладильного валка состоит из двигателя КД-40 и понижающего редуктора.« Конструкция привода обеспечивает свободный ход гладильного валка в рабочем направлении. Электронный регулятор 11 частоты вращения валка включает в себя датчик частоты вращения, механически связанный с двигателем задающий генератор импульсов, ключ и симметричный тиристор. Электронный регулятор (рис. 3.36), кроме датчика частоты вращения валка и переменного резистора, смонтирован на плате, выполненной печатным способом.

В основу регулирования частоты вращения валка положен широтноимпульсный метод управления асинхронным двигателем 1, по которому

138

Рис. 3.36. Схема электронного регулятора частоты вращения гладильного валка:

![]() / — электродвигатель; 2 — датчик частоты вращения;

/ — электродвигатель; 2 — датчик частоты вращения;

3 — электронный ключ; 4 — задающий генератор; 5 — управляемый тиристор

Соотношение времени подачи питания на двигатель и времени пауз определяет среднюю частоту вращения двигателя. Этот способ осуществляется в схеме импульсного управления симметричным тиристором 5. На управляющий электрод тиристора подаются импульсы от задающего генератора 4 с частотой 500—1500 Гц в зависимости от требуемой частоты вращения двигателя. Переменный резистор, с помощью которого регулируют частоту управляющих импульсов, установлен в Педали. При нажатии на педаль сопротивление уменьшается и частота вращения увеличивается. Для стабилизации частоты вращения двигателя применена обратная связь. Стабилизация осуществляется путем периодического срыва генерации генератора 4 и при совпадении реальной частоты вращения двигателя с заданной. Для этого на залу двигателя установлен диск с 60 прорезями, пересекающий световой поток от светодиода к фотодиоду. Элементы этого узла образуют датчик частоты вращения валка. Импульсы датчика 2 поступают на ключ 3. При частоте вращения меньше заданной на управляющий электрод симметричного тиристора 5 поступает импульс включения. Если частота вращения двигателя равна заданной, импульс управления на тиристор 5 не поступает, он остается запертым, и двигатель обесточивается.

Предохранительное устройство 1 (см. рис. 3.35) служит для экстренного перевода гладильного башмака в исходное положение при прекращении подачи электроэнергии нагретой подошве. Оно управляется кнопкой, расположенной на левом торце основания. Полка 7 служит для подготовки и распрямления белья перед подачей под гладильный башмак и поддерживает изделие при глажении. Длина полки равна длине гладильного валка. Металлическими кронштейнами полка прикреплена к основанию.

Устройство, предназначенное для управления приводом 10 башмака и валка при регулировании частоты вращения последнего, выполнено в виде педали 13.