Обоснование технологии применения элементов несъемной опалубки

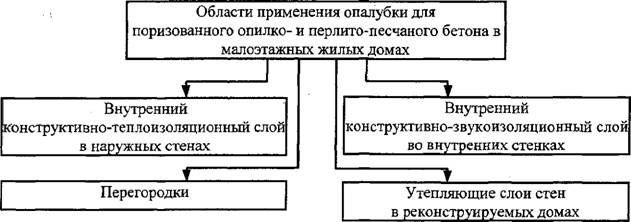

Важным направлением в технологии использования поризованных бетонов является применение сборно-монолитных конструкций с несъемной опалубкой (рис. 3.5).

Анализ существующих технологий применения отечественных и зарубежных опалубок съемной и несъемной конструкции [7, 19, 46-48, 72, 94] показал необходимость разработки для решения диссертационной задачи специальной опалубочной конструкции.

|

Рис.3.5. Области применения опалубки для поризованного бетона в малоэтажных жилых домах |

С этой целью обоснованы следующие технические условия.

Технические требования.

- Элементы несъемной опалубки (ЭНО) соответствуют требованиям настоящих технических условий и изготовляются по технологическому регламенту и рабочим чертежам, утвержденным в установленном порядке.

- Материалы, применяемые при изготовлении тяжелого бетона для ЭНО, удовлетворяют требованиям, утвержденным в установленном порядке. Материалы, применяемые при изготовлении тяжелого бетона для ЭНО, должны удовлетворять требованиям, предусмотренным нормативной документацией на

99

Эти материалы: цемент по ГОСТ 10178-85; щебень по ГОСТ 8267-82; вода техническая по ГОСТ 23732-79; песок для строительных работ по ГОСТ 8736-85.

Основные параметры и размеры ЭНО должны соответствовать нормам, указанным в табл. 3.2 .

|

Таблица 3.2 Основные параметры опалубки "

|

Непрямолинейность профиля лицевых плоских поверхностей и боковых граней ЭНО не должна превышать 1 мм для ЭНО длиной до 1 м и 2 мм для ЭНО длиной более 1 м. Неперпендикулярность боковых граней не превышает 1 мм.

Неплоскостность лицевой поверхности не должна превышать 2 мм.

Характеристики.

ЭНО выпускаются следующих типов: лицевые (для облицовки здания); рядовые (для отделки внутренней стороны зданий).

Лицевые ЭНО имеют гладкую лицевую поверхность, без выпуклостей, инородных включений, трещин. Толщина защитного слоя бетона до арматуры с лицевой стороны не менее 15 мм.

Значения отклонений от проектных ЭНО не превышают по длине и ширине: при размере до 1 м ±2 мм при размере свыше 1 м ±3 мм, по толщине ± 2 мм.

Значения отклонений от проектного положения стальных закладных деталей не превышают: в плоскости ЭНО - 5 мм; из плоскости ЭНО - 3 мм. На лицевой поверхности ЭНО не допускаются:

А) трещины, царапины, зазубрины, сколы на ребрах;

Б) пятна жировые и ржавые;

100

В) раковины диаметром и глубиной более 2 мм, местные наплывы или впадины высотой или глубиной более 1 мм.

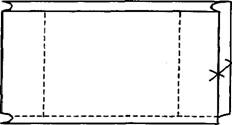

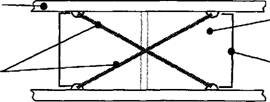

ЭНО изготавливаются из тяжелого бетона марки по прочности на сжатие не менее 200 (рис.3.6).

Поставка ЭНО потребителю производится по достижении бетоном отпускной прочности, величина которой устанавливается в соответствии с требованиями ГОСТ 13015.1-81, но не менее 70% проектной марки.

Для ЭНО цокольной части зданий и сооружений марки бетона по морозостойкости и водонепроницаемости следует принимать как для зданий с повышенной влажностью.

Армирование ЭНО производится сварными сетками из стальной арматуры 06А-1 по ГОСТ 5 781-82*.

Маркировка.

На тыльной стороне каждого - ЭНО наносятся несмываемой краской следующие маркировочные знаки:

А) товарный знак предприятия - изготовителя или его краткое наименование;

Б) марки ЭНО;

В) дата изготовления ЭНО;

Г) штамп отдела технического контроля (ОТК).

Технические условия.

Для проверки соответствия ЭНО требованиям настоящих технических условий (ТУ) устанавливают приемо-сдаточные и периодические испытания.

Для проведения приемо-сдаточных испытаний от каждой партии отбирают 5% ЭНО, но не менее 3 шт. ЭНО отбирают в последовательности, устанавливаемой приемщиком.

Объем приемо-сдаточных и периодических испытаний приведен в табл. 3.3.

101

|

1200

|

|

F |

|

Таблица 3.3 Объем испытаний опалубки__________________

|

|

План |

|

|

|

Бетон Штыри 0 8 А |

|

Рис. 3.6. Принципиальные схемы элементов несъемной опалубки |

|

Элемент несъемной конструкции Проволока 0 3-4 |

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей выборка удваивается и проводятся повторные испытания. Результаты повторных испытаний распространяются на всю партию и являются окончательными.

Периодичность испытаний.

Периодические испытания проводятся в объеме табл. 3.3. один раз в шесть месяцев на ЭНО, прошедшие приемо-сдаточные испытания.

Методы испытаний.

Определение соответствия внешнего вида ЭНО эталону, а также определение выцветов, пятен производятся путем сравнения их с эталоном при рассматривании с расстояния 10 м на открытом воздухе при дневном свете. ЭНО устанавливаются вертикально вперемежку с эталоном.

Неперпендикулярность боковых и торцевых граней ЭНО определяется измерением с помощью щупов или металлической измерительной линейки JI-1 ООО по ГОСТ 427-75* с точностью до 0,5 мм наибольшего зазора между рабочей поверхностью металлического угольника по длине 500 мм, установленного под прямым углом к продольной боковой грани ЭНО и торцевой грани ЭНО.

Неплоскостность ЭНО определяется путем измерения с помощью щупов наибольшего зазора между одним из углов проверяемого изделия и плоскостью поверхностной плиты.

Прочность бетона на сжатие определяется по ГОСТ 10180-90. Оценка величины фактической прочности бетона ЭНО проводится по ГОСТ 13015.1-81, ГОСТ 13015.3-81. Если прочность бетона ЭНО не удовлетворяет требованиям настоящих условий, то поставка ЭНО не производится до достижения бетоном проектной прочности.

Морозостойкость бетона определяется по ГОСТ 10060-87, а водонепроницаемость по ГОСТ 12730.5-84.

Транспортирование и хранение.

Условия хранения и транспортировка ЭНО обеспечивают их сохранность от повреждений.

ЭНО хранятся и транспортируются в контейнерах уложенными на ребро и рассортированными по маркам. ЭНО укладываются лицевой поверхностью друг к другу с деревянными прокладками между рядами.

103

Допускается хранение ЭНО и их перевозка без контейнеров. При хранении ЭНО без контейнеров они укладываются на ребро в штабели не более чем в два ряда. Между горизонтальными рядами укладываются инвентарные деревянные прокладки. При перевозке ЭНО без контейнеров они устанавливаются в один ряд на ребро лицевыми поверхностями друг к другу с прокладками между ними мягких упаковочных материалов и закрепляются от возможного перемещения.

Данные технические условия разработаны в процессе диссертационного исследования и внедрены в качестве технологического регламента на изготовление и использование элементов несъемной опалубки в ОАО «МастерСтрой - Компании» в 1998-2000 г. в Санкт-Петербурге.