Влияние погрешностей оценки осевых натягов соединений на их прочность

Относительное изменение крутящего момента вследствие отклонений осевых натягов AS согласно (5.11),

/г 1 о AM. AS Г, .

(5.13) выражается зависимостью ~м = ~s~

TgAa Р

TГо.)'

|

(5.31) |

Пренебрегая влиянием угловых отклонений, как величинами низших порядков, можем записать

Ш, = AS Мр ~ S '

Отклонения AS могут быть ошибками измерения S и различием между относительным положением деталей при измерении S и их нулевым положением, начиная с которого усилие запрессовки прямо пропорцио

нально смещению втулки относительно вала (см. рис. 2.3).

Для соединений с малой конусностью К<с 1 : 20 преобладающими являются отклонения AS вследствие неточности определения нулевого положения деталей. Учитывая, что осевой натяг обычно контролируют с большой точностью мерительными плитками, погрешности измерения осевого натяга на изменении несущей способности соединений существенно не отражаются.

Отклонения AS отмечались А. Г. Рохлиным при сборк» соединений больших размеров. Условия первоначального соприкосновения деталей специально ие задавали, в связи с чем смещения от нулевого положения фиксировались в обе стороны. Однако положительная разница между измеренными осевыми натягами и осевыми натягами, соответствующими нулевому положению деталей, встречалась чаще.

Нелинейный характер зависимости усилия запрессовки от натяга в начальный момент сборки, вызванный неплотным контактом сопрягаемых поверхностей перед сборкой, отмечали в исследованиях [51, 52]. Для соединений, формируемых гидропрессовым способом, авторы работы предлагают ошибки определения нулевого положения деталей компенсировать иагружением соединений перед намерением осевых натягов осевыми усилиями, равными 2—5% от усилия запрессовки. Однако в этом случае возможны неточности, так как при одних и тех же размерах соединений усилия запрессовки будут меняться в зависимости от натяга.

Точнее осевой натяг можно контролировать при свободной сборке соединений, а неточности в оценке нулевого положения деталей учитывать соответствующим снижением натяга при расчете на прочность. В процессе наших исследований влияния различных технологических факторов на прочность конических соединений на всех образцах (см. рис. 2.9) по 3—5 раз определяли отклонения осевых натягов от нулевого положения по методике, изложенной в § 2 гл. 2. В результате установлено, что осевой натяг при свободной сборке соединений всегда больше, чем при нулевом положении деталей. Для опытных образцов с фланцевой втулкой (см. рис. 2.9, а) эта разница А5»= =0,10.. .0,058 мм; для соединений с втулкой без фланца (рис. 2.9,6) Д5=0,15.. .0,67. Некоторое несоответствие в диапазонах изменения AS для двух конструкций соединений обусловлено разным весом втулок, действующим в направлении запрессовки соединений.

Обработка результатов измерений показала, что распределение случайных значений AS подчиняется нормальному закону. С вероятностью 0,95 AS для сое-

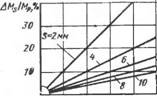

Рис. 5.19. Относительное изменение передаваемого крутящего момента в зависимости от погрешности AS при различной величине осевого натяга

Динений с фланцевой втулкой доверительные интервалы изменения составляли 0,04<AS<0,44, для соедине - втулкой — 0,07 < AS <0,051. На

Ний с бесфланцевой рис. 5.19 представлено графическое выражение зависимости (5.31) для соединений с К= 1 : 50 с разными S. Относительное снижение прочности наиболее существенно при малых натягах S = 2. ..6 мм. Так, при AS = =0,44 и 0,51 мм, соответствующих верхним границам их доверительного интервала, прочность соединений при S = 2.. .6 мм соответственно снижается на 7—22% и 8—25%.

В производственных условиях осевые натяги удобно измерять при таком положении соединений, когда сила веса охватываемой детали действует в направлении их запрессовки. Тогда величины AS будут зависеть от массы охватываемой детали. Влияние массы на величину погрешности AS оценивали на исследуемых нами образцах с помощью графиков f = cp(S) (см. рис. 2.3), по которым определяли значения AS при условиях 0,25, 0,50, 0,75 и 1,0 кН. Найденные при этом границы доверительных интервалов изменения AS с вероятностью 0,95 представлены в табл. 5.3.

|

0,1 0,4 0,6 О, й AS. мм |

С точки зрения оценки предельного уровня снижения несущей способности соединений представляют интерес лишь верхние границы доверительного интервала

|

Таблица 5.3

|

Рис. 5.20. Зависимость верхней границы до верительного интервала величины &S с ве роятностью 0,95 от осевого усилия, воспри ннмаемого соединением в момент измере ния д

О 0,4 (F+Q), нН

AS. Зависимость их от суммарного значения внешних усилий F и силы веса Q охватываемой детали представлена на рис. 5.20. Из него следует, что для соединений с разной конструкцией втулок значения AS, приведенные к одному весу, хорошо согласуются между собой. Для исследуемых образцов наибольшие значения AS будут при отсутствии осевых нагрузок в момент измерения S. Путем аппроксимации можно установить, что в этом случае AS=0,58 мм, а соответствующее снижение прочности соединения при S = 2. ..6 мм составит 9,5—28,5%. При весе охватывающих деталей свыше 1,50 кН, действующем в направлении запрессовки, неточности в оценке нулевого положения деталей для соединений с К= 1 : 50 не превысят AS = 0,1 мм и ими можно пренебречь.